1.本发明涉及一种带材无胶拼接装置,尤其适用于烟草行业使用,属于机械设备设计与制造技术领域。

背景技术:

2.目前,市场上主流中低速卷接机组的接装纸大都采用其自带的半自动换盘装置进行供应,每台(套)卷接机组上一般拥有两个接装纸纸盘,即旧纸纸盘和新纸纸盘。旧纸从安装于在线放卷轴上的旧纸纸盘中拉出后,先后经过在线放卷轴的刹车系统过轮组、限位环、拼接装置、刮纸整形、表面涂胶、加热、手动纠偏装置、分切鼓轮和搓纸鼓轮;新纸从安装于备用放卷轴上的新纸盘中拉出后,先后经过备用放卷轴的刹车系统过轮组、限位环、拼接装置和前端加速装置。在实际生产过程中,新纸和旧纸通过拼接装置实现纸带拼接,用于实现连续生产的目的。但因实际布局和限位技术等原因,导致新纸和旧纸通过拼接装置之前的限位轴进行轴向限位的效果很有限,从而导致通过现有拼接装置拼接的接续段中,新、旧纸存在明显的错位量,该错位量最大可达

±

3.0mm甚至以上,该错位量将会直接导致成烟支出现严重的质量缺陷,或带来明显的原辅材料浪费;又因在现有拼接技术中,接装纸接续段的前后端或多或少都会存在一定长度的自由纸带,该自由纸带在后续通过分切鼓轮进行分切时,将有较大的可能性会形成离散的碎纸片,该碎纸片将会在设备内不受控的无序飘散,极易造成搓纸板堵塞,进而导致设备停机,严重降低了设备的有效作业率,也明显增加了原辅材料的消耗和浪费;同时因接装纸供应过程纸带是长距离输送,此过程中接装纸可能因纸带张力不均匀、接装纸纸盘偏摆、纸带自身偏差等原因而产生轴向偏移,同时在拼装装置和分切鼓轮之间,有且只有一个手动纠偏装置,其无法保证纸带的实时位置在合理的范围内,进而有可能导致成品烟支的严重质量缺陷。因此,有必要对现有技术加以改进。

技术实现要素:

3.为了解决以上问题,本发明旨在提供一种可靠性、稳定性高的带材无胶拼接装置。

4.本发明通过下列技术方案完成:一种带材无胶拼接装置,包括机架及其上的换位带材盘,无胶拼接机构,新、旧带材过轮组,其特征在于在无胶拼接机构输入端的带材运行路径上至少设有第一纠偏机构,在无胶拼接机构输出端的新带材运行路径上设有新带材端头加速卷绕机构,同时在无胶拼接机构上位于旧带材运行路径上设有旧带材切断吸附机构,在无胶拼接机构输出端工作带材路径上设有第二纠偏机构。

5.所述第一纠偏机构包括过轮、腰轮和限位机构,且过轮、腰轮和限位机构沿新带材运行方向顺序布置。

6.所述腰轮的轮面为中间小、两端大的v形。

7.所述腰轮与伸缩机构相连,该伸缩机构包括动力缸及其上的活塞杆,活塞杆端部连接有支座,腰轮通过其轮轴两端的轴承固定在该支座上,以便通过动力缸驱动支座及其上的腰轮伸出或缩回,伸出时既能对新带材进行限位,使新带材与腰轮接触,又能有效防止

新带材的两侧折边或卷边,满足后续无胶拼接需求。

8.所述限位机构包括并列设置的第一、第二限位辊,且第一、第二限位辊的共同端均分别穿过对应的带座轴承与对应的传动轮相连,两传动轮通过传动机构带相连,第二限位辊与旋转动力机相连,以便在旋转动力机带动下,通过传动带、带轮使第一、第二限位辊转动。

9.所述第一、第二限位辊上设置轴向调节机构,该轴向调节机构包括分别设置在第一、第二限位辊两端辊面上的螺旋方向相反的螺旋槽,分别套设在第一、第二限位辊两端的限位环,每个限位环的内圆壁上均设有滑块,滑块置于对应的螺旋槽中,以便当第一、第二限位辊随旋转动力机而转动时,第一、第二限位辊上的两个限位环均会在滑块与对应螺旋槽的配合作用下,同步沿对应的第一、第二限位辊移动,实现两个限位环之间的距离调整,使新、旧带材均处于两个限位环内进行限位的同时,通过两个限位环之间的距离调整适应不同宽度带材的限位要求。

10.所述第一、第二限位辊上设置定位机构,该定位机构包括分别螺接在连接第一、第二限位辊的带座轴承上的两根定位杆,且两根定位杆分别卡接在对应限位环外圆的凹槽中,并在两根定位杆上套设有定位块,以便当第一、第二限位辊上的限位环调整到位后,将两根其上带定位块的定位杆螺接在带座轴承上,并卡入对应限位环外圆的凹槽中,使定位块限制住限位环的移动,进而完成限位环的定位,使限位环不再移动。

11.所述旧带材切断吸附机构包括与动力缸活塞杆相连的支架,支架下方设有用于切断拼接段旧带材尾端头的切刀和挡纸板、上方设有抽吸板,抽吸板内设有气腔,抽吸板工作表面设有若干连通气腔的抽吸孔,气腔通过通孔与气管相连,气管与负压源相连,使抽吸板工作表面形成负压环境,以便新、旧带材进行无胶压合拼接后,通过动力缸活塞杆带动支架缩回,使切刀和挡纸板在随动力缸活塞杆缩回的过程中将置于切刀和挡纸板之间的旧带材尾端段切断,同时通过抽吸板工作表面形成的负压环境吸住该旧带材尾端段,防止旧带材尾端段被带入下游工艺,造成设备故障;不需要拼接时,动力缸活塞杆带动支架、切刀和挡纸板伸出而离开拼接工位,为正常接装纸输送让位。

12.所述新带材端头加速卷绕机构包括卷绕轴,卷绕轴通过联轴器与卷绕电机相连,卷绕轴前端设有通槽,以便新带材端头卡入通槽后,在卷绕电机带动下将其绕卷在卷绕轴上。

13.所述第二纠偏机构包括机架,依次设置在机架上的过轮、腰轮、限位环和限位轴,第二纠偏机构通过机架安装在无胶拼接机构输出端工作带材路径上,过轮、腰轮和限位机构沿新带材运行方向顺序布置,所述腰轮的结构同第一纠偏机构中的腰轮,以便对在线带材在进入卷接机组之前进行限位。

14.所述换位带材盘包括:设置在转动盘上的新、旧带材放卷轴及其对应的新、旧带材过轮组,其中的新带材放卷轴上装有备用接装纸盘,旧带材放卷轴上装有接装纸盘,并随转动盘的转动使新、旧两个放卷轴调换位置。

15.所述新带材过轮组和旧带材过轮组均由若干过轮组成,用于对新、旧带材进行传送。

16.所述无胶拼接机构输出端工作带材路径上,且位于第二纠偏机构前方,设有带材接头检测器以及刮刀机构。

17.本发明具有下列优点和效果:采用上述方案,可提高中低速卷接机组的运行效率,提高成品烟支质量,降低原辅料的损耗,降低人员劳动强度,同时可以:1)保证新旧纸带接续时拼接接头前后无凸肩,大大减少纸带分切产生的离散碎片,降低因离散碎片造成搓板堵塞而导致设备停机的概率;2)保证新旧纸带接续时拼接接头错位量在

±

0.5mm,提高成品烟支接装纸长短合格率;3)摒弃人工频繁对纸带纠偏动作,实时保证在线纸带进入卷接机组手动纠偏机构时轴向位移量在

±

0.5mm范围内。

附图说明

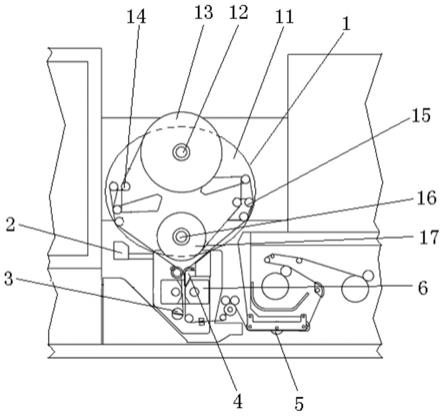

18.图1为本发明结构示意图;图2为图1的局部放大图;图3为图2的局部放大图;图4为图3的局部放大图;图5为图3中的腰轮及伸缩机构示意图;图6为图5中的腰轮结构示意图;图7为图4中的限位机构示意图;图8为图7中的限位辊结构示意图;图9为图8中的限位环结构示意图;图10为图3中的旧带材切断吸附机构示意图;图11为图3中的新带材端头加速卷绕机构示意图;图12为图2中的第二纠偏机构示意图;图13为图12的第二纠偏机构立体图;图14为腰轮另一结构示意图;图15为腰轮再一结构示意图;图16为腰轮又一结构示意图;图17为腰轮的结构示意图。

具体实施方式

19.下面结合附图对本发明做进一步描述。

20.如图1,本发明提供的带材无胶拼接装置,包括常规机架(图中没有标出),设置在该常规机架上的:常规换位带材盘1,用于交替提供生产用带材;常规无胶拼接机构6,位于换位带材盘1下方,用于对新、旧带材进行无胶拼接;常规新、旧带材过轮组14、15,设置在换位带材盘1与无胶拼接机构6之间,分别用于对新、旧带材131、171进行传送;在无胶拼接机构6输入端的新带材131运行路径上设有第一纠偏机构2,在无胶拼接机构6输出端的新带材131运行路径上设有新带材端头加速卷绕机构3,同时在无胶拼接机构6上位于旧带材171运行路径上设有旧带材切断吸附机构4,在无胶拼接机构6输出端工

作带材路径上设有第二纠偏机构5;其中:换位带材盘1包括:设置在转动盘11上的新、旧带材放卷轴12、16及其对应的新、旧带材过轮组14、15,其中的新带材放卷轴12上装有备用接装纸盘13,用于提供新带材131,旧带材放卷轴16上装有接装纸盘17, 用于在线提供旧带材171,并随转动盘11的转动使新、旧两个放卷轴12、16调换位置,所述新带材过轮组14和旧带材过轮组15均由若干过轮组成,用于对新、旧带材141、171进行传送,如图1、图2;第一纠偏机构2包括设置在新带材131运行路径上的过轮14、腰轮21和限位机构22,如图3,且过轮14和腰轮21的中心距离l1与腰轮21和限位机构22的中心距离l2相等,腰轮21与新带材131的距离l3为0mm,如图4,其中:腰轮21的轮面为中间小、两端大的v形,v形轮面具有110

°

的弧度θ,且v形轮面是连续的圆弧面,其线长l4为88mm、圆弧半径r为30mm,腰轮21直径φ1为60mm、长度l5为82mm,如图6;或者腰轮21的v形轮面是对称的中间有凹槽的斜面,如图14;或者腰轮21的v形轮面是对称的中间相连的斜面,如图15;或者腰轮21为中部的圆弧形轮面以及两端的圆柱面,且弧长为60mm~80mm,中部的圆弧形轮面是连续的,如图16,或者中部的圆弧形轮面是由中间的圆柱形轮面与两端的圆弧形轮面构成,如图17;腰轮21与伸缩机构相连,仅在新、旧带材131、171拼接时才伸出完成对新带材131的限位,其余时间缩回不干涉正常产生,具体是:腰轮21通过其轮轴两端的轴承固定在支座211上,支座211固定在动力缸213活塞杆212端部,通过动力缸213驱动支座211及其上的腰轮21伸出或缩回,伸出时既能对新带材131进行限位,使新带材131只能处于腰轮21中间,又能有效防止新带材131的两侧折边或卷边,满足后续无胶拼接需求,如图5;限位机构22包括并列设置的第一限位辊221、第二限位辊222,用于对无胶拼接前的新、旧带材131、171进行同步限位,如图4,使拼接段的新、旧带材131、171纵向错位量控制在

±

0.5mm范围内;第一限位辊221、第二限位辊222的共同端均分别穿过对应的带座轴承228与对应的带轮相连,两带轮通过传动带227相连,进而完成传动,第二限位辊222与旋转动力机226相连,以便在旋转动力机226带动下,通过传动带227、带轮使第一、第二限位辊221、222转动;在第一限位辊221、第二限位辊222上设置轴向调节机构,该轴向调节机构包括分别设置在第一、第二限位辊221、222两端辊面上的螺旋方向相反的螺旋槽223,分别套设在第一、第二限位辊221、222两端的限位环224,每个限位环224的内圆壁上均设有滑块2241,滑块2241置于对应的螺旋槽223中,以便当第一、第二限位辊221、222随旋转动力机226而转动时,第一、第二限位辊221、222上的两个限位环224均会在滑块2241与对应螺旋槽223的配合作用下,同步沿对应的第一、第二限位辊221、222移动,实现两个限位环224之间的距离调整,如图7,使新、旧带材131、171均处于两个限位环224内进行限位的同时,通过两个限位环224之间的距离调整适应不同宽度带材的限位要求;在第一限位辊221、第二限位辊222上设置定位机构,该定位机构包括分别螺接在连接第一、第二限位辊221、222的带座轴承228上的两根定位杆225,且两根定位杆225分别卡接在对应限位环224外圆的凹槽2242中,并在两根定位杆225上套设有定位块229,以便当第一、第二限位辊221、222上的限位环224调整到位后,将两根其上带定位块229的定位杆225螺接在带座轴承228上,并卡入对应限位环224外圆的凹槽2242中,使定位块229限制住限位环224的移动,进而完成限位环224的定位,使限位环

224不再移动;所述无胶拼接机构6为卷接机组上的原有装置,用于完成旧带材171和新带材131的无胶拼接,其包括其内设空腔、其顶面和底面以及前侧面设敞口的基座61,设置在空腔中的其两端固定在基座61上的带座轴承中的主动轴62、被动轴63,主、被动轴62、63共同端分别设有带轮,两带轮通过同步带相连,主动轴61与动力电机相连,在主、被动轴62、63上的常规压接模具69,拼接时,由动力电机驱动主动轴62转动的同时,通过同步带、带轮使被动轴62同步、反向转动,进而使主、被动轴62、63上的常规压接模具69啮合而对其间的新、旧带材131、171进行无胶压合拼接;旧带材切断吸附机构4安装在被动轴63上方的基座61上,其包括与动力缸43活塞杆相连的支架41,支架41下方设有用于切断拼接段旧带材171尾端头的切刀44和挡纸板45、上方设有抽吸板42,抽吸板42内设有气腔,抽吸板42工作表面设有若干连通气腔的抽吸孔421,气腔通过通孔与气管相连,气管与负压源(空气压缩机)相连,使抽吸板42工作表面形成负压环境,如图10;新、旧带材131、171进行无胶压合拼接后,通过动力缸43活塞杆带动支架41缩回,使切刀44和挡纸板45在随动力缸43活塞杆缩回的过程中将夹于切刀44和挡纸板45之间的旧带材171尾端段切断,同时通过抽吸板42工作表面形成的负压环境吸住该旧带材171尾端段,防止旧带材171尾端段被带入下游工艺,造成设备故障;不需要拼接时,主、被动轴62、63不转动,动力缸43活塞杆带动支架41、切刀44和挡纸板45伸出而离开拼接工位,为正常接装纸输送让位;新带材端头加速卷绕机构3包括卷绕轴31,卷绕轴31通过联轴器32与卷绕电机33相连,卷绕轴31前端设有通槽311,以便新带材171端头卡入通槽311后,在卷绕电机33带动下将其绕卷在卷绕轴31上,如图11;第二纠偏机构5包括机架51,依次设置在机架51上的过轮52、腰轮53、限位环54和限位轴55,第二纠偏机构5通过机架51安装在无胶拼接机构6输出端工作带材路径上,如图1、图2、图12,过轮52和腰轮53的中心距离l6与腰轮53和限位轴55的中心距离l7相等,均为100mm;所述腰轮53与在线带材的距离l8为0mm;所述腰轮53的结构同第一纠偏机构2中的腰轮21,以便对在线带材在进入卷接机组之前进行限位。

21.在无胶拼接机构6输出端工作带材路径上,且位于第二纠偏机构5前方,设有常规的带材接头检测器以及常规刮刀机构。

22.以上所述仅为本发明的一个具体实例,并不用以限制本发明,凡在本发明的原则之内,所做的任何修改、等同替换、改进等,均应在本发明的保护范围之内。