1.本实用新型涉及电子雾化设备的技术领域,更具体的说,本实用新型涉及一种具有保护罩的雾化芯。

背景技术:

2.电子雾化设备,一般包括电池组件和雾化器,电池组件内安装有给雾化器供应电源的电池,雾化器包括安装于雾化座上的雾化芯,雾化芯在通电时可将待雾化的溶液即待雾化液加热雾化成汽雾或气溶胶。

3.电子雾化设备具体包括戒烟用的电子烟具、医疗用的药液雾化设备等,其基本任务是提供加热过程,将电子雾化设备内储存的烟液、药液等溶液转化为汽雾、气溶胶、蒸气等。

4.市场上现有多孔陶瓷制成的雾化芯,因其烧结温度和材料的影响,其强度较差,在使用中容易因外力作用或在待雾化液的浸泡下发生碎裂,导致损坏或降低雾化效果。另现有的雾化器,配件多结构复杂,雾化芯安装到雾化器内时,工艺复杂,难于实现自动化生产。

技术实现要素:

5.本实用新型的目的在于为克服上述技术的不足而提供一种具有保护罩的雾化芯。

6.本实用新型的技术方案是这样实现的:一种具有保护罩的雾化芯,包括用于吸附和传导待雾化液的扁平状的导液体,所述导液体的上面和侧面紧贴设有保护罩,所述导液体及保护罩设有竖直且贯通的出雾通孔,或所述保护罩外侧设有竖直的出雾槽,所述保护罩上面还设有节流孔,所述节流孔用于将所述待雾化液导入所述导液体,所述导液体的下表面或导液体内靠近下表面的部位设有发热体,所述发热体通电后可加热所述导液体内的待雾化液,所述待雾化液自所述导液体的下表面蒸发形成的汽雾自所述出雾通孔或出雾槽向上排出。

7.优选地,所述导液体的上表面位于所述节流孔的位置向下设有导液槽,所述导液槽用于容纳和暂存所述待雾化液。

8.优选地,所述导液体由具有多孔耐热的材料制成。

9.优选地,所述导液体由多孔陶瓷材料制成。

10.优选地,所述保护罩由耐热金属材料或耐热的致密陶瓷材料制成。

11.优选地,所述导液体由多孔陶瓷材料制成,所述保护罩由耐热金属材料或耐热的致密陶瓷材料制成,构成所述保护罩、导液体、发热体的材料置于模具内成型后烧结制成一体。

12.优选地,所述发热体以线条状发热电阻均匀布设于同一平面内。

13.优选地,所述发热体由可发热的电阻材料配置成发热浆料印刷于所述导液体的下表面。

14.优选地,所述发热体的两端设有电极片或电极引线。

15.优选地,所述保护罩由圆形或四方形罩体构成,所述出雾通孔设于导液体的中心位置。

16.本实用新型的有益效果如下:本雾化芯设有保护罩,可保护内部的导液体,使多孔陶瓷材料制成的导液体不易发生碎裂而损坏,提高了产品的使用寿命;另本实用新型制成一体的雾化芯,结构简单,方便组装到雾化器内,有助于实现雾化器的自动化生产。

附图说明

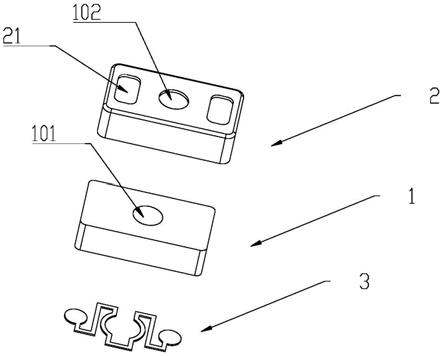

17.图1是本实用新型实施例一的雾化芯的立体结构分解图一;

18.图2是本实用新型实施例一的雾化芯的立体结构分解图二;

19.图3是本实用新型实施例一的雾化芯的立体视图;

20.图4是本实用新型实施例一的雾化芯的正视图;

21.图5是本实用新型实施例一的雾化芯的俯视图;

22.图6是本实用新型实施例一的雾化芯的仰视图;

23.图7是本实用新型实施例一的雾化芯的剖视图;

24.图8是本实用新型实施例二的导液体的立体结构图;

25.图9是本实用新型实施例二的导液体的俯视图;

26.图10是本实用新型实施例三的保护罩的立体视图。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

28.本实用新型的具有保护罩的雾化芯,为便于以下行文描述,如图1所示,将该雾化芯朝上竖直放置,本文所述有关各部件的“上、下、上部、下部、上端、下端、上面、下面”等描述,均是指在该雾化芯朝上竖直放置时各部件的上下位置关系。本实用新型的待雾化液,系指待加热雾化的溶液。

29.本实用新型的具有保护罩的雾化芯,安装于电子雾化设备中雾化器的雾化座上(图中未示)。

30.实施例一

31.如图1

‑

图7所示,本实施例的雾化芯,包括用于吸附和传导待雾化液的扁平状的导液体1,导液体1的侧面紧贴设有保护罩2,导液体1及保护罩2合体设有竖直且贯通的出雾通孔10,即导液体1内设有竖直的第一出雾通孔101,保护罩的上面对应于第一出雾通孔101的位置设有相同且贯通的第二出雾通孔102,保护罩2上面还设有节流孔21,节流孔21用于将待雾化液导入导液体1内。导液体1的下表面设有发热体3,发热体3通电后可加热导液体1内的待雾化液,待雾化液自导液体1的下表面蒸发形成的汽雾自出雾通孔10向上排出。

32.本实施例中,导液体1由具有多孔耐热的材料制成,具体地,导液体1由多孔陶瓷材料制成,保护罩2由耐热金属材料制成,构成保护罩、导液体、发热体的材料置于模具内成型后烧结制成一体。保护罩2由四方形罩体构成,出雾通孔设于导液体的中心位置。其它实施例中,保护罩2也可由圆形或其它形状的罩体构成,其材料也可由耐热的致密陶瓷材料制

成。

33.保护罩2由金属材料制成,可以将多孔陶瓷材料制成的导液体1在其四周箍紧,使导液体1在使用中不易发生碎裂,更好地保护导液体1。保护罩2同时在四周密封包住导液体1,使其中吸附、渗透的待雾化液不会从四周泄露或滴漏,促使待雾化液自上下而渗透、传导至发热体3。

34.发热体3以线条状发热电阻均匀布设于同一平面内,发热体3由可发热的电阻材料配置成发热浆料印刷于导液体的下表面。发热体3的两端设有电极片31,该电极片31用于与雾化器连接端设有的柱状弹性电极进行抵触连接,使发热体3接通电源。在其它实施例中,该电极片31也可由电极引线进行替代。

35.本实用新型的发热体3的电阻材料可以由镍铬、或钨丝、或银合金、或铁铬铝等材料制成。

36.构成保护罩1、导液体2、发热丝3的材料置于模具内成型后一体烧结制成,这样雾化芯成型为一体,在装配到雾化器上时,雾化芯的出雾孔或出雾槽上部只需连接到雾化器的吸嘴端的吸口,而下部只需安装到雾化座上,使得零配件减少,安装简单,有利于实现自动化生产。

37.实施例二

38.本实施例在实施例一的基础上具有一些不同的特点,具体包括:

39.如图8、图9所示,导液体1的上表面位于节流孔21的位置向下设有导液槽11,导液槽11用于容纳和暂存雾化器中储液腔中流出的待雾化液。

40.发热体3设于导液体1内靠近下表面的部位(图中未示)

41.本实施例其余未述及部分参见实施例一。

42.实施例三

43.本实施例在实施例一的基础上具有一些不同的特点,具体包括:

44.如图10所示,保护罩2的外侧设有竖直的出雾槽20,用于替代出雾通孔10,出雾槽20与雾化器的雾化座内壁围合构成出雾通道。

45.本实施例其余未述及部分参见实施例一。

46.以上所描述的仅为本实用新型的较佳实施例,上述具体实施例不是对本实用新型的限制。在本实用新型的技术思想范畴内,可以出现各种变形及修改,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本实用新型所保护的范围。