1.本发明涉及极细纤维构成的熔喷无纺布制造领域,具地说是一种用于熔喷无纺布生产的链式预调制熔喷方法以及用于该方法的链式预调制熔喷头和熔喷装置。

背景技术:

2.微米、亚微米/纳米级无纺布具有超高比表面积、超疏水、高效过滤等特性,是新能源、环保、生命健康、医疗与日常护理等领域急需和不可替代的基础材料,由于其优异的颗粒捕捉性能,被广泛用于气体过滤、液体过滤,电池隔板等等。比如,病毒防疫用口罩需要使用聚丙烯制成的无纺布,纤维需要充分细小,平均孔径和最大孔径需要充分小,整个口罩面需要通透性均匀。类似病毒防疫这样的需求,对熔喷无纺布的制造提出了严峻的工程挑战。

3.熔喷技术基于空气动力学原理,在高速(音速或亚音速)、高温(240-320℃)气流牵引下,将熔喷头喷出的熔融聚合物等材料拉伸、变细,生产亚微米及纳米级无纺布,是业内广泛应用的技术,其中熔喷头为核心器件。业内一直在探索各种熔喷头,以更理想地满足细密均匀、孔径小同时通透性好的综合要求。

4.很多熔喷头设计为v字一体化结构,上端大口进给熔融聚合物,界面缩流,最终进入0.1-0.5毫米直径的微孔。为了消除聚合物喷出后冷却时的过度缠绕,微孔一般要求较高的长径比,一般大于5:1,高质量的则大于10:1,业内已经使用20:1的喷嘴来制造极细的纤维。这样的喷射孔一般排成一排,喷射后,被外边的热气流裹挟,拉长变细然后在承接装置上蜷缩缠绕为多孔蓬松的熔喷无纺布。

5.缩小纤维初始直径,同时兼顾生产效率和熔喷头制造成本是一个显著的工程矛盾,因为,要想纤维细,就要孔径细,孔径细,材料流通率受限,就要通过增加孔数来补偿,而大量的大深径比微孔(0.2毫米以下)的加工制约了制造成本和孔型的设计。目前业内的孔型基本为直圆孔或直孔的简单变异,如锥孔等。熔喷孔制造技术的局限,使得能够实现更好聚合物挤出性能的结构很难工程实现。熔喷头还要解决不均匀、断丝、在出口处缠绕和局部团聚等问题。

6.鉴于一体化v形熔喷头孔加工的困难性,专利cn20752538c及cn103380242a披露了对称分体然后对齐形成大深径比熔喷孔的思路。这些方法部分解决了一体化喷嘴制造的弊端,但是,阵列微孔的精密对齐成为装配和使用的大问题。

7.此外,目前我们所知的技术文献中,熔喷孔普遍采用大深径比的孔,方向为垂直喷射,喷射出后由气流拉伸变细或爆炸分裂,不能精确调控喷丝之间的缠绕角度。大深径比孔的采用一是为了产生层流喷射,二是为了消除熔腔内的湍流影响。如此喷出的熔丝容易出现断丝现象,喷射气流下游的湍流扰动虽然可以形成无纺布,但是,纤维之间的间隙缺乏精确主动的调控能力。

8.如果能人为精确主动地调控熔丝的喷出特性和缠绕特性,则将进一步提升熔喷无纺布的各类功能。但是,目前的技术并不具备这种能力。

技术实现要素:

9.本发明针对上述现有技术,而提供一种链式预调制熔喷方法、链式预调制熔喷头及熔喷装置,可以主动控制熔丝的缠绕特性,同时可以更加经济高效地缩小纤维直径,保证熔喷无纺布的均匀性。

10.为实现上述目的,本发明提供如下技术方案:一种链式预调制熔喷方法,用于生产熔喷无纺布的熔融体材料通过熔喷通道喷射挤出,根据熔融体材料的分子量和加工温度,标定出熔融体材料的弛豫时间;熔喷通道具有用于调制熔融体材料形状的形状调制通道,熔融体材料经过形状调制通道到喷射出喷嘴的时间小于弛豫时间。

11.作为上述技术方案的进一步改进,熔喷通道具有多级母子分叉链式结构,形状调制通道位于熔喷通道的次级通道;形状调制通道从形状调制开始位置至形状调制结束位置具有震荡结构。

12.作为上述技术方案的进一步改进,熔融体材料从震荡结构开始位置到喷射出喷嘴的时间小于加工状态下材料弛豫时间的10%以上;更优选的,熔融体材料从震荡结构开始位置到喷射出喷嘴的时间小于加工状态下材料弛豫时间的50%以上。

13.作为上述技术方案的进一步改进,熔融体材料包括聚合物、金属、氧化物中的一种或多种。

14.本发明还提供一种应用上述方法的链式预调制熔喷头,包括熔融体承接板、熔融体分配板、第一气动封严板、第二气动封严板和端面紧固组件。链式预调制熔喷头具有分体的第一熔喷腔体模板和第二熔喷腔体模板;第一熔喷腔体模板的内侧面和第二熔喷腔体模板的内侧面分别与熔融体分配板的两个侧面配合,在配合面的上半部构成接收上游熔融材料的腔体,配合面的下半部制有熔喷通道。

15.作为上述技术方案的进一步改进,第一气动封严板与第一熔喷腔体模板的外侧面配合,第二气动封严板与第二熔喷腔体模板的外侧面配合,在配合面设有通过热风的狭小缝隙。

16.作为上述技术方案的进一步改进,第一熔喷腔体模板的熔喷通道和第二熔喷腔体模板的熔喷通道呈链式交替布置。

17.作为上述技术方案的进一步改进,多级母子分叉链式结构中的上级通道的截面积大于等于下级子通道的截面积;熔喷通道的顶级通道连接腔体;二级通道具有呈折线或正弦曲线形的震荡结构。

18.作为上述技术方案的进一步改进,熔喷通道截面为半圆形、三角形或矩形。

19.本发明还提供一种链式预调制熔喷装置,包括进料单元、输送与计量单元、加热单元、气体供给单元、以及熔喷布承接和收集单元,并采用上述的链式预调制熔喷头。

20.与现有技术相比,本发明具有以下优点:

21.1、本发明的熔融通道通过多级母子分叉链式交叉排列,最大限度地兼顾喷丝直径和熔喷压力,从而经济可行地提高微喷射头的密度,增加微纳米纤维的生产效率;

22.2、喷射通道具备设定的震荡特性,从而对微纳米纤维的最终缠绕状态进行人为调控,从而实现预定的纤维排布和孔隙率控制;

23.3、由于使用平面多级母子分叉链式结构,可以将熔喷头下端设计得更为尖锐而不影响强度和熔喷功能,从而形成更为稳定的气道流线型配合,进一步提高熔丝的缩小率;

24.4、本发明将聚合物的应力记忆特性用于调制长度方向的形状,能够相对非调制纤维具备更大的比表面积和弹性,在变细过程中相对直线通道更不容易断丝。

附图说明

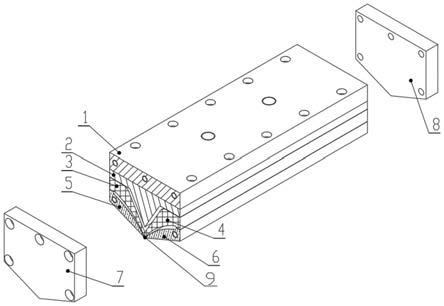

25.图1为链式预调制熔喷头的整体结构示意图。

26.图2为链式预调制熔喷头的底部喷射孔示意图。

27.图3a为第一熔喷腔体模板的三维结构示意图。

28.图3b为第一熔喷腔体模板的下部熔喷通道分布示意图。

29.图4为熔喷通道的各种截面变化示意图。

30.图5为熔喷通道末端喷嘴的结构示意图。

31.图6为链式预调制熔喷装置的整体结构示意图。

32.图1至图6的附图标记为:熔融体承接板1、熔融体分配板2、第一熔喷腔体模板3、熔喷通道31、形状调制通道31a、第二熔喷腔体模板4、第一气动封严板5、第二气动封严板6、端面紧固单元7、禁锢件8、进料单元91、加热单元92、气体供给单元93、熔喷布承接和收集单元94。

具体实施方式

33.下面结合实施例与附图1至6对本发明作进一步详细描述,需要指出的是,以下实施例旨在便于对本发明的理解,而对其不起任何限定作用。

34.本发明的一种链式预调制熔喷方法,用于生产熔喷无纺布的熔融体材料通过熔喷通道31喷射挤出,根据熔融体材料的分子量和加工温度,标定出熔融体材料的弛豫时间;熔喷通道31具有用于调制熔融体材料形状的形状调制通道31a,熔融体材料经过形状调制通道31a到喷射出喷嘴的时间小于弛豫时间,通过在弛豫时间内完成熔融体材料的喷出,保持预先设置的熔道结构的记忆。

35.熔喷通道31具有多级母子分叉链式结构,形状调制通道31a优选位于熔喷通道31的次级通道;形状调制通道31a从形状调制开始位置至形状调制结束位置具有震荡结构。

36.熔融体材料从震荡结构开始位置到喷射出喷嘴的时间小于加工状态下材料弛豫时间的10%以上;更优选的,熔融体材料从震荡结构开始位置到喷射出喷嘴的时间小于加工状态下材料弛豫时间的50%以上。

37.图1所示为链式预调制熔喷头的结构示意图。链式预调制熔喷头包括熔融体承接板1、熔融体分配板2、第一气动封严板5、第二气动封严板6和端面紧固组件。

38.熔融体分配板2呈v形夹角,在熔融体分配板2的两个斜侧面配装有分体的第一熔喷腔体模板3和第二熔喷腔体模板4。

39.第一熔喷腔体模板3的内侧面和第二熔喷腔体模板4的内侧面分别与熔融体分配板2的两个斜侧面配合,在配合面的上半部构成接收上游熔融材料的腔体,配合面的下半部制有熔喷通道31。

40.熔融体承接板1接收链式预调制熔喷装置上游的熔融体材料,将熔融体材料经熔融分配板2分流到两侧的腔体内,再经第一熔喷腔体模板3和第二熔喷腔体模板4下部的熔喷通道31喷射出来。

41.第一气动封严板5与第一熔喷腔体模板3的外侧面配合,第二气动封严板6与第二熔喷腔体模板4的外侧面配合,第一气动封严板5和第二气动封严板6以狭小缝隙夹持熔喷体模板,通过适当温度的热风将熔融体材料拉伸、变细,形成纤维。

42.链式预调制熔喷头的端面紧固组件包括端面紧固单元7和禁锢件8,保证各部件的精密配合和密封。

43.第一熔喷腔体模板3、熔融体分配板2和第二熔喷腔体模板4相互配合。如图2所示,从喷出面看,第一熔喷腔体模板3的熔喷通道31和第二熔喷腔体模板4的熔喷通道31呈链式交替布置。熔喷通道31优选为单面结构与平面结构配合,如此,可以避免双面精密配合形成通道的困难,还可以提高熔喷通道31末端微细喷嘴的分布密度。熔融体材料通过双板下部链式交错的预定形状通道喷射出来,熔融体材料在外侧热风气动约束单元的加热气流带动下拉伸变细,纤维出现预知记忆效应,影响缠绕特性,用于熔喷无纺布制造更加优异的弹性和空隙率控制特性。

44.图3a为第一熔喷腔体模板3的三维结构图。第一熔喷腔体模板3的外侧面与第一气动封严板5形成与热风封严结构的通道,第一熔喷腔体模板3的内部则为v形斜面,与熔融体分配板2构成腔体,直达底部熔喷通道31分布区域。可以选择v形腔体底部留一个平台结构,像现有系统一样,但更优地方案,选择v形斜面直接连接熔喷通道31,因为是分体结构,这样的加工更便利,利于抛光,另外,便于形成大倾角腔体。当前很多熔喷头v形腔体的夹角在70

°

左右,本发明则可以实现30-60

°

的总夹角,甚至更小的夹角,利于提高气流对纤维的拉伸作用。

45.图3b为第一熔喷腔体模板3的下部熔喷通道31分布示意图。由图可见,多级母子分叉链式结构中的上级通道的截面积大于等于下级子通道的截面积。熔喷通道31的顶级通道连接腔体;二级通道具有呈折线或正弦曲线形的震荡结构,第二级通道进一步分叉为末端喷嘴,将熔融体材料喷射出来。

46.在具体实施例中,一个顶级喷头可以通过一级分支,连接至少2个以上的子通道,如此连接下去,直至末级通道。末级通道的尺寸根据实际应用需求来设定。比如,为实现纳米级纤维的生成,末级通道的宽度为200微米,更优地为50微米,最优地为10微米以内;末级通道的深度为100微米,更优地位10微米以内。通道的光洁度要求满足充分光滑,优选ra《0.8微米。

47.为保留预先设定的沟道形状,要求熔融体材料从震荡结构开始到射出的时间小于熔融材料的弛豫时间,从而使得材料凝固前后显现沟道形状的影响。为此,震荡结构可以酌情选择设计在多级母子分叉链式结构的不同位置。

48.优选方案之一是在流道的上级使用预制结构,使得分开的下级可以共享预制信息,这样做适于弛豫时间长的熔融体材料。优选方案二是在靠近末级通道的地方使用预制结构,然后通过直流段,射出喷嘴系统,这样做需要加工更多的预制结构,但可以更多地保留预制信息到固化纤维里,尤其是可以针对弛豫时间短的熔融体材料。优选方案三是可以将上述二者叠加,形成复合型的记忆。

49.在本实施例中,为了施加熔喷纤维的预制形状信息,在二级通道加入震荡结构,不同族群的震荡结构可以相同,也可以变化。图3b只是本发明思想的一种演示,实际工程中可以有各种变化,如母子结构的变化,震荡结构的变化,震荡结构也可以直接放在临近喷射孔

的区域。震荡结构的位置根据所加工材料的弛豫时间来确定,优选为熔融体材料从震荡结构开始位置到喷射出喷嘴的时间小于加工状态下材料弛豫时间的50%以上。

50.图4为熔喷通道31的各种截面变化示意图。熔喷通道31截面可以是半圆形、三角形、或者各种矩形等等,设计上遵循尽可能减少流体压力下降的原则。为此,要求熔喷通道31的壁面具有良好的光洁度,一般要求ra《1微米,更优地小于0.4微米。由于采用分体开放式结构,这样的光洁度可以在去除加工后通过抛光来快速实现。

51.此外,本发明的熔喷通道31采用多级母子分叉链式结构实现微细喷嘴的密集分布,同时兼顾结构强度。微细结构如果贯穿整个熔喷模板下部的配合面且密集分布,则使用过程中容易形成疲劳损坏,加工起来也容易出现故障。本发明采用多级母子结构和链式交替结构,可以保证第一熔喷腔体模板3和第二熔喷腔体模板4末端空间的材料强度。

52.与此同时,平面结构上内嵌熔喷通道31的采用,使得末端喷嘴部分可以拥有几乎任意长颈比或长宽比,末端喷嘴的形状包括均匀宽度形状,也包括更适合喷射的变宽度形状。如图5所示,采用了末端带圆弧角的喷嘴结构,甚至带中间岛体的分叉结构。末端喷射口的主要功能要求是稳定地将熔融体材料喷射出去。这与常规的熔喷嘴有本质的不同,常规的熔喷嘴往往追求大的长颈比,以消除上游腔体中熔融体材料失控湍流的不利影响。本发明则是有意写入可控流体震荡,在弛豫时间之前将材料射出。从这点上说,本发明的链式预调制熔喷头设计理念与传统的熔融喷头有本质的不同。

53.在具体实施例中,图3b第一级通道的尺寸为0.8毫米宽,0.1毫米深,第二级震荡通道的尺寸为0.4毫米宽,0.1毫米深,震荡结构为正弦曲线,沟道中心线震荡幅值为0.2毫米。末端通道宽度为100微米,深度为50微米,末端的长度为0.5-1.0毫米。所有通道的粗糙度ra《0.8微米。

54.根据degennes(1991年获诺贝尔物理学奖)和edwards提出的大分子链蠕动模型,高分子的弛豫时间与分子量满足以下关系:λ=λ0×

n3∝

m355.其中,λ0为小分子热运动频率的弛豫时间,n为大分子链的结构单元数目,m为分子量。

56.可见,高分子的弛豫时间与分子量近似成三次方关系。举例来讲,分子量为30万的聚丙烯在220℃的弛豫时间λ约为0.035s,则分子量为10万的熔喷级聚丙烯在220℃的弛豫时间λ约为0.001s;如果所用挤出速率平均为v=100-500mm/s,则形状调制通道31a应该短于l

max

=v*λ=3.5-17.5mm或0.1-0.5mm,这为熔道的设计提供了充分的空间。弛豫时间与温度也有关系,因此,可以首先建立弛豫时间与分子量及加工温度之间的关系,然后根据这个时间,通过计算,设定熔融通道中的形状调制通道31a。

57.图6为使用上述熔喷头的链式预调制熔喷装置示意图。该装置包括上游进料单元91、输送与计量单元、加热单元92、气体供给单元93、上述的链式预调制熔喷头以及熔喷布承接和收集单元94,业内已经熟知各方面功能,在此不多赘述。

58.在具体实施例中,以聚丙烯材料为熔融体材料,熔融温度为220℃,所用熔喷装置的主体材料为630不锈钢。

59.聚合物对熔融态下的大分子链构象及其表现出的宏观流体特性有一定的弛豫时间,超出之后才会消失,在高分子物理中称聚合物记忆能力。现有常规技术立足于在高分子熔融体经喷丝孔喷出后再施加高速气流牵伸以控制纤维织构,因而设计采用大深径比喷丝

孔道,使熔融体在喷丝孔道内停留足够长时间超过弛豫时间,从而消除上述记忆效应。

60.本发明另辟蹊径利用该记忆能力,在熔融体进入喷丝孔道之前输入预制信息,并在熔融体流经整个喷丝孔道期间设法保留这一预制信息,进而创造性地按需操控纤维织构。首先,本发明充分应用将喷嘴分体带来的工程自由度,使用非对称性喷嘴结构,单边异型凹槽与对面平面配合,形成熔融挤出通道。单边异型凹槽在两个分体上形成拉链一样的交替结构,从而宏观上实现熔喷的对称性。同时,单边异型凹槽使用预定形状,如一定幅值和频率折线或正弦曲线的形状调制通道31a,包括使用多级母子分叉链式结构等,与喷射速度相配合,使得熔融体材料从进入预定形状到固化成型,所经历时间允许前期形状记忆残存下来,使得纤维自身长度方向沿不同方向以不同幅值和频率实现微观的形状调制,为纤维的缠绕、无纺布的弹性、孔隙率调制提供新的工程自由度。该方法还将通过多级母子分叉链式结构,实现远远超越传统喷嘴的纤维喷出密度和喷射直径。

61.此外,沿第一熔喷腔体模板3和第二熔喷腔体模板4的长度方向,不同通道可以拥有不同的预制幅值、频率或形状、方向,从而为纤维的调制提供更加广泛的自由度。

62.本发明中的熔融体材料包括但不限于聚合物、金属、氧化物。

63.本发明中通道的尺度包括但不限于毫米尺度、微米尺度及纳米尺度。

64.本发明中喷头模板制作材料根据熔融体材料而定,包括但不限于模具钢,难熔金属,石墨、si、sic和石英等材料。

65.上述喷头异型熔喷通道31的加工可以有多类方法,包括激光直接升华式加工、化学刻蚀、光刻等等。

66.以上实施例对本发明的技术方案进行了详细说明,应理解的是以上仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。