1.本发明涉及能源化工技术和设备领域,特别涉及一种多源有机固废分级燃烧或者气化多功能实验炉系统。

背景技术:

2.多源有机固废分级燃烧与分级气化技术是垃圾衍生燃料、生物质和煤矸石清洁高效利用的关键核心技术之一,是发展生活固体废物燃料化热源系统、有机固废气化联合循环(igcc)发电系统和煤基能源化工系统的基础。垃圾衍生燃料和煤矸石混合燃烧的方式主要包括将垃圾衍生燃料进行燃烧得到的燃气和煤矸石进行共燃烧,以及将垃圾衍生燃料热解后和煤进行共燃烧。在传统的混合燃烧过程中,燃烧速率不均,燃烧温度不均,氮氧化物浓度高,燃尽性差,因此采用分级燃烧来优化传统的燃烧反应,优化多组分燃料燃烧性能,以提高系统燃烧效率。目前已工业化的煤气化技术主要有三种类型,包括固定床气化、流化床气化和气流床气化。现有气化工艺中,氧气作为气化剂时会先与热解气中的h2,co和ch4等反应生成h2o,co2等气体,随后水蒸气与炽热的焦炭反应生成h2。这一过程使得热解气中的部分氢气经历了无用的循环,造成了能量的损失。

3.中国文献专利 cn 208949207 u,该分级燃烧炉采用分离单元和回料单元,虽然能有效降低出口合成气的温度,降低了系统的投资和运行成本,提升了燃烧效率,但是燃烧产物腐蚀,以及焦油堵塞的问题并未得到有效解决。

4.中国专利文献cn108251161b公开的生物质分级供氧气化炉,采用在喷管处供氧的方式。该方法虽然能使生物质残碳含量降低,提高气化效率,然而产生的焦油含量相对较高,并且效率仍然达不到终端发电的要求,需要进一步改善。

5.中国专利文献cn112694917a公开的分级进料气化炉,向一段反应室的煤粉烧嘴供应煤粉,向二段反应室的水煤浆烧嘴供应水煤浆,利用二段反应室的物理激冷和化学激冷大大降低了合成气的出口温度,但是容易产生受热面沾污、捕渣率不高和二段反应的碳转化率不足等问题,并且采用干煤粉输送系统和水煤浆制浆输送系统,使系统更加复杂,降低了系统效率。

6.现有燃烧或者气化炉采用多源有机固废物作为原料时存在诸多工艺问题,如碳转化率低、焦油产量高、受热面易沾污和捕渣率低等。但在实际生产中,直接确认分级燃烧或者气化的工艺,很可能会造成巨大的经济损失,所以在实验室阶段就确认好燃烧或者气化的工艺条件就显得十分必要,但目前并有分级燃烧或者分级气化的性能验证以及工艺条件摸索的实验设备。

技术实现要素:

7.发明目的:本发明提供一种多源有机固废分级燃烧/气化多功能实验炉,其目的在于提供一种能解决现有燃烧/气化炉采用多源有机固废物作为原料时的工艺问题(碳转化率低、焦油产量高、受热面易沾污和捕渣率低等)的实验设备。

8.为达到上述目的,本发明采用如下技术方案:一种多源有机固废分级燃烧/气化多功能实验炉,该多功能实验炉的炉壳体内设置有贯穿炉壳体的外石英管,外石英管内设置有三通路石英管、二次风管和蜂窝陶瓷载体,蜂窝陶瓷载体设置在外石英管的一端,三通路石英管和二次风管从外石英管的另一端插入,三通路石英管和二次风管插入外石英管内的端部与蜂窝陶瓷载体之间存在间隙;三通路石英管插入外石英管内的端部设置有一级反应区和二级反应区,一级反应区两端连通形成多支路结构;一级反应区和二级反应区为内反应区,蜂窝陶瓷载体处为外反应区,外石英管露出炉壳体的一端为冷却区。

9.进一步的,一级反应区主路与多支路的气流量比为81-100: 32。

10.进一步的,一级反应区的长度与二级反应区的长度比为15-18:4。

11.进一步的,一级反应区放置多源有机固废物,二级反应区内放置有煤矸石焦。

12.进一步的,冷却区四周设置有多个降温设备,一级反应区和二级反应区的总长度小于冷却区长度。

13.进一步的,外石英管设置冷却区一侧的端部为开口端,外石英管的另一端留有一个连接外接净化装置及实验设备的管口;开口端设置有法兰,法兰与端盖对接,法兰与端盖之间放置有密封垫,通过卡套将法兰与端盖扣合密封;端盖为圆形,其中心处设置有穿入的三通路石英管的大孔固定管,距离三通路石英管1~2厘米的距离设置有插入二次风管的小孔固定管。

14.进一步的,蜂窝陶瓷载体上均匀涂有反应催化剂。

15.与现有技术相比,本发明具有以下有益的技术效果:本发明提出的一种多源有机固废分级燃烧/气化多功能实验炉,实现了在实验室中进行分级燃烧或者分级气化的性能验证以及工艺条件摸索,采用分级燃烧/分级气化方式来优化传统的燃烧/气化反应,验证了分级燃烧或者分级气化的方式优于传统的燃烧/气化反应;本装置中空气/气化剂先与一级混合物料进行燃烧或者气化反应,随后未反应的挥发分与空气/气化剂一起与二级焦炭发生二次反应,最后二级合成气与另一管路的空气/气化剂在外反应区发生反应。这种优化后的分级燃烧/气化方式增加了燃烧或者气化效率,提高多源有机固废物燃烧过程的碳转化率并减少nox排放,或者提高h2产量减少了焦油的生成,从而解决现有燃烧/气化炉采用多源有机固废物作为原料时的工艺问题(碳转化率低、焦油产量高、受热面易沾污和捕渣率低等)。

附图说明

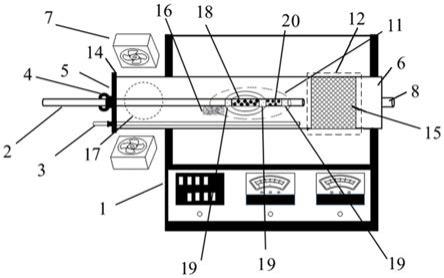

16.图1为本发明多功能实验炉的整体结构示意图;图2为本发明多功能实验炉的拆分结构示意图;图3为端盖结构侧视图;图中标注:1、炉壳体,2、三通路石英管,3、二次风管,4、卡环,5、端盖,6、外石英管,7、降温设备,8、管口,9、大孔固定管,10、小孔固定管,11、内反应区,12、外反应区,13、法兰,14、卡套,15、蜂窝陶瓷载体,16、支撑件,17、冷却区,18、一级反应区,19、石英棉,20、二级反应区。

具体实施方式

17.下面结合说明书附图,通过实施例的方式进一步说明本发明。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

18.如图1-2所示,一种多源有机固废分级燃烧/气化多功能实验炉,是在现有电阻炉上进行的改进,本实施例中的炉壳体1可以购买湘潭市三星仪器有限公司生产的电阻炉,型号为。炉壳体1内设置有控制器和加热设备,炉壳体1外设置有开机键,显示开机状态的显示灯,关机键和显示温度的显示盘。控制器与加热设备连接,控制器连通电源,开机键,显示灯,关机键和显示温度的显示盘均与控制器连接,通过控制器调节炉壳体内的温度。

19.本装置的炉壳体1内中间开设一大孔,外石英管6贯穿炉壳体1的大孔,外石英管6直径与炉壳体内高度比为1:1-2,以有利于热量交换。通过高温石英棉将外石英管6与炉壳体1固定密封。外石英管6左端(如图1所示的左端)为开口结构,右端(如图1所示的右端)趋近于封闭,但留有一个连接外接净化装置及实验设备的管口8,外石英管6内设置有三通路石英管2、二次风管3和蜂窝陶瓷载体15,蜂窝陶瓷载体15设置在外石英管6趋近于封闭的一端,三通路石英管2和二次风管3从外石英管6的开口端插入,三通路石英管2和二次风管3插入外石英管6内的端部与蜂窝陶瓷载体15之间存在间隙,间隙为1~3厘米的距离,以保证分级燃烧/分级气化时三通路石英管2的合成气与二次风管3通气在蜂窝陶瓷载体15内部充分反应。三通路石英管2插入外石英管6内的端部设置有通过3个石英棉19间隔设置形成的两个反应区,由左至右依次为一级反应区18和二级反应区20,一级反应区18两端的石英棉19处连通形成多通路结构,一级反应区18主路与多支路的气流量比为81-100:32,本实施例中设计为三通路,中间为主路,两侧为支路,主路内径与支路内径比为9-10: 4。通过限定主路与多支路的气流量比控制二级气体流量,增加主路空气或者气化剂与反应区物料接触的机会,使反应效率更高。一级反应区18与二级反应区20长度比为15-18:4,优选为17:4,本实施例中一级反应区18长度为85mm,二级反应区20长度为20mm;一级反应区18和二级反应区20的总长度,是电阻炉中间温度最高、且均匀准确的区域长度,一级反应区18是整个过程的主反应区,反应面积越大,物料与空气或者气化剂接触的更充分脱硝及产气率越高,二级反应区20主要进行一级反应区18中未转化成气体的挥发分的燃烧或气化,且二级反应区20长度较小有利于为挥发份和半焦提供了更充分再接触的机会,限定二者长度比不仅节约空间,而且能够满足一级反应区18和二级反应区20燃烧或气化的需求,提高燃烧或者气化效率。

20.一级反应区18和二级反应区20形成内反应区11,蜂窝陶瓷载体15处为外反应区12,蜂窝陶瓷载体15上均匀涂有反应催化剂,以提高反应效率,外石英管6裸露在炉壳体1的一段为冷却区17。内反应区11距离端部的长端为三通路石英管2的进气口,另一短端为三通路石英管2的出气口,气体进入分级系统时候,会走中间主路与两条支路,中间主路的气体与一级反应区18内的物质发生反应,两条支路的气体直接与二级反应区20内的物质发生反应,从而实现气氛分级反应,提高效率,降低焦油产量。

21.内反应区11产生的合成气由三通路石英管2短端(气体出口)排出到蜂窝陶瓷载体15中,同时二次风管3通入的气体也排出到外反应区12,且二次风管3通入的气体只参与外反应区12的反应,以提高外反应区12的反应效率,从而提高了脱硝效率或者降低了焦油产率。分级燃烧过程:二次风管3通入空气,与三通路石英管2产生的co在外反应区12再次发生

燃烧反应;分级气化过程:二次风管3需要通入水蒸气,与三通路石英管2产生的co在外反应区12发生水煤气变换反应以及甲烷的蒸汽重整反应。通过本实验炉的验证,在工艺上达到了一定程度脱硝的目的,减少nox的排放,或者提高h2产量减少了焦油的生成,从而解决现有燃烧/气化炉存在能量的损失、产生的焦油含量相对较高、焦油堵塞、受热面沾污、捕渣率不高和二段反应的碳转化率不足等问题。

22.管口8外接净化装置包括依次连接的一级净化设备、二级净化设备和三级净化设备,一级净化设备中装有石英棉,用于阻止重焦油;二级净化设备中为聚丙烯羊毛,用以吸附轻质焦油;三级净化设备内为变色硅胶和活性炭的混合物,变色硅胶用于脱水,活性炭用于吸附小分子的cnhm;实验设备包括泵,质量流量计和烟气分析仪,泵用来抽气,质量流量计用来测量气体流量,烟气分析仪用于检测反应所产生的气体并且会显示气体产率。三级净化设备后依次连接泵,质量流量计,泵和烟气分析仪。

23.三通路石英管2下方设置有支撑件16。外石英管6贯穿炉体,支撑件16放置在石英管内部中心位置,三通路石英管2伸入后搭在支撑件16上面。支撑件16主要用于支撑三通路石英管2,确保三通路石英管2放入或取出时,均处于稳定平稳的状态。支撑件16可以为陶瓷坩埚、石英等在高温反应中稳定的材质。

24.在炉壳体1上或外部,冷却区17四周设置有多个降温设备7。本实施例中设置有2个降温设备7,具体降温设备为风冷设备——风机。降温设备7可以一体设置在炉壳体1上,降温设备7也可以独立设置在炉壳体1的外部。设置降温设备7的目的是,当经高温反应后的三通路石英管2取出时温度较高,通过降温设备7降低三通路石英管2反应区的温度,便于进行后续操作。

25.一级反应区18放置多源有机固废物,可以为煤矸石与高挥发分固废;本实施例中为垃圾衍生物与煤矸石混合燃料/针状生物质和煤矸石颗粒。两种物料在三通路石英管2的中间主路通入的空气/co2气氛下混合燃烧/气化。

26.二级反应区20内放置有煤矸石焦。

27.燃烧反应中,一级反应区18燃烧后主要生成co2和n2和少量的no和h2o;二级反应区20内进行一级未反应的挥发分和煤矸石焦发生的还原反应,生成n2和co;外反应区12(即蜂窝陶瓷载体15)内,二次风管3中通入的空气起到助燃作用,与二级反应区20生成的co反应生成co2。从而达到脱硝的目的,减少nox、co的排放。气化反应中,一级反应区主要生成co2和h2o以及少量h2;二级反应区内进行一级反应区未反应的挥发分和煤矸石焦发生的反应,生成co,ch4和h2。从而提高h2产量减少了焦油的生成。

28.在二级反应区20放置煤矸石焦与一级反应区18的产气及三通路石英管2的支路通入的空气/气化剂再次发生燃烧/气化反应。由于一级反应区18中未转化成气体的挥发分会以积焦或者焦油的形式释放,因而在二级反应区20放置煤矸石焦,使剩余的挥发分与煤矸石焦发生相互作用,提高燃烧效率/气化效率,以脱硝或降低焦油产率。

29.外石英管6的开口端设置有法兰13,法兰13与端盖5对接,法兰13与端盖5之间放置有密封垫,通过卡套14将法兰13与端盖5扣合密封。如图3所示,端盖5为圆形,其中心处设置有穿入的三通路石英管2的带有螺纹结构的大孔固定管9,大孔固定管9内径与三通路石英管2主路外径相匹配。距离三通路石英管2大于1厘米小于2厘米的距离内设置有插入二次风管3的小孔固定管10,小孔固定管10内径与二次风管3外径相匹配。三通路石英管2与二次风

管3远离端盖5的端部之间的水平距离(三通路石英管2与二次风管3轴向距离)在大于1厘米小于2厘米之间,以防止通入二次风管3的气体直接渗透到蜂窝陶瓷载体15以外,来不及与内反应区14的产气进行反应。三通路石英管2通入大孔固定管9到达反应位置时,通过卡环4固定。卡环4为现有螺纹锁紧结构,可以通过拧紧或者拧下卡环4实现三通路石英管2的固定或者抽出。小孔固定管10设置在端盖5偏底部位置,以使三通路石英管2与二次风管3拉开垂直间距。在进行多源有机固废分级气化时,三通路石英管2排出气体中的二氧化碳等,密度均大于二次风管3通入的水蒸气,所以小孔固定管10设置在端盖5偏底部位置便于三通路石英管2排出的气体与二次风管3通入的气体混匀,这样使气体在石英管里散布的更均匀一些。

30.一级反应区18和二级反应区20的总长度,即三通路石英管2中燃料堆叠长度,不应超过冷却区17长度,以便于在反应过程中可将三通路石英管2的反应区,迅速移动至冷却区17位置,便于拍照,观察燃料反应程度,提取燃料中间体。

31.多源有机固废分级燃烧/气化多功能实验炉用于分级燃烧反应或者分级气化反应。通过本实验炉多原有机固废分级燃烧效率可达到98%,多源有机固废分级气化效率可达82.67%。本实验炉验证了分级燃烧或者分级气化的方式优于传统的燃烧/气化反应;解决了现有燃烧/气化炉采用多源有机固废物作为原料时的工艺问题。