1.本发明属于有害气体安全处理技术领域,具体而言,涉及一种病原体零排放的尾气处理装置,尤其涉及一种高致病性病原体零排放的尾气处理装置。

背景技术:

2.生物安全实验室根据实验室的生物安全防护等级,将实验室分为一级(biosafety level,bsl-1)、二级(bsl-2)、三级(bsl-3)和四级(bsl-4);absl-1、absl-2、absl-3和absl-4则分别表示从事动物活体操作的实验室的生物安全防护等级。高等级生物安全实验室是指防护等级为生物安全三级和四级的实验室,用于开展国际上认定为危险度3级和4级(国内认定为第一类和第二类病原微生物)的高致病性病原微生物的科学研究【world health organization.laboratory biosafety manual[m]3rd edition.geneva,2004.】。高等级生物安全实验室要在硬件建设上符合《gb19489-2008实验室生物安全通用要求》和《gb50346-2011生物安全实验室建筑技术规范》,用物理防护设施和设备严格控制高危病原体随人流、物流、水流、气流扩散至外环境的可能,并将人员感染发生率、环境污染发生率降低到零。

[0003]

高压蒸汽灭菌器是利用湿热蒸汽对密闭腔体内的有潜在生物危险的实验污染废弃物进行灭菌,在高等级生物安全实验室(bsl-4)日常工作中,需要做到有效的严格防控,确保不会发生病原气溶胶的泄露,灭菌器在工作过程中会产生大量的蒸汽尾气,尾气中可能携带有病原的气溶胶,如果不经过特殊处理直接排放到空气中容易造成实验室病原泄露,触发生物安全事件。

[0004]

目前,在高等级生物安全实验室房间内的尾气排放处理上,常见的处理方式是采用高效空气过滤器进行二级过滤,从而有效避免实验过程中产生的有害气溶胶无法以活病原的形式逃逸出去,减少对操作者和环境的危害。然而,高效空气过滤器存在损坏可能,同时也无法实时监测其是否正常运行,一旦损坏后没有第一时间发现,必然存在很大的生物安全风险。

技术实现要素:

[0005]

鉴于现有技术的不足,本发明的目的在于提供一种病原体零排放的尾气处理装置,以解决现有设备无法实现高致病性病原体零排放的问题。

[0006]

为了实现上述技术目的,本发明人结合多年来的消毒灭菌经验并通过大量试验研究,最终获得了如下技术方案:

[0007]

一种病原体零排放的尾气处理装置,该装置包括内筒主体、外筒主体以及加热组件,所述外筒主体的两端分别密封焊接有法兰三和法兰四,所述内筒主体的一端从法兰三的内孔穿过并延伸至外筒主体内部,并通过套接于内筒外表面的法兰一(与法兰三适配)与外筒主体一端的法兰三密封连接,所述内筒主体的另一端位于外筒主体外部,所述加热组件包括法兰二和电加热元件,所述法兰二的一侧沿内孔中轴线方向设置有呈放射状分布的电加热元件,所述电加热元件从法兰四的内孔延伸至外筒主体内部及内筒主体的外围,并

通过法兰二(与法兰四适配)、法兰四使所述加热组件与外筒主体的另一端密封连接;

[0008]

所述外筒主体与内筒主体之间形成的腔体内填充有稳定的耐高温导热介质材料,所述加热组件用于对耐高温导热介质材料进行加热,当耐高温导热介质材料被加热至350℃以上的高温时,便可以对进入本发明装置内的有害气体进行焚烧处理以达到杀灭病原的效果;

[0009]

所述外筒主体的表面设置有进气管,所述内筒主体延伸至外筒主体内部的一端端尾附近表面开设有数量不少于一个的进气孔,另一端贯穿所述法兰一延伸至外筒主体的外部并设置有出气管,当关闭所述进气管和出气管时,所述外筒主体与内筒主体之间的空间是密封的。

[0010]

需要说明的是,本发明尾气处理装置的原理是:通过电加热元件加热填充的耐高温导热介质材料,形成一个局部高温环境(350℃—600℃之间),灭菌过程中产生的气溶胶尾气流经该装置后进行高温焚烧处理,然后被安全排放。

[0011]

作为本发明的一种优选技术方案,所述内筒主体的内部设置有1~4个套管,所述套管的管口与内筒主体延伸至外筒主体外部的筒口密封连接,从而使所述进气管和出气管均被关闭时,外筒主体与内筒主体之间的空间是密封的;另外,每个套管内部安装有温度传感器,所述温度传感器上的导线延伸至所述尾气处理装置的外部,并与电脑控制系统连接。由于套管内的温度传感器长短可调,从而使不同的温度传感器可以测定内筒主体内不同区域的温度。此外,由于温度传感器采用独立的套管设置安装,因此在维修时候便于拆卸更换。

[0012]

作为本发明的一种优选技术方案,所述电加热元件由数量不少于三根的电加热棒组成,进一步优选电加热元件由6~12根的电加热棒组成。

[0013]

作为本发明的一种优选技术方案,所述耐高温导热介质材料均匀填充于所述外筒主体与内筒主体之间形成的腔体,此时耐高温导热介质材料在整体上呈蜂窝状,有利于阻滞气流的流动速度并使气流受热更加均匀。

[0014]

作为本发明的一种优选技术方案,所述耐高温导热介质材料耐350℃以上高温,且具有合适的热容,可以为钢珠或石英珠,直径为3-5mm;所述耐高温导热介质材料的直径大于进气孔的直径,从而避免耐高温导热介质材料通过进气口进入内筒主体。

[0015]

作为本发明的一种优选技术方案,所述进气管以及出气管的内部均设置有流量计,流量计可以实时监测气体的流量,从而确保待处理气体在本发明装置中的高温滞留时间符合要求,以达到彻底的灭菌效果。

[0016]

作为本发明的一种优选技术方案,该装置还包括保温外壳,所述内筒主体延伸至保温外壳,所述进气管贯穿至保温外壳的外部。保温外壳上可以涂覆有纳米保温层,从而使本发明装置在工作的时候,外部壳体的温度不超过40℃。

[0017]

作为本发明的一种优选技术方案,所述内筒主体延伸至保温外壳外部的一端设置有接头一,通过拆卸接头一便于维修或更换温度传感器,同时也便于将温度传感器的导线接入电脑系统的线路中;所述出气管的一端设置有接头二,接头二便于与排放管道或取样装置相连通;所述进气管远离外筒主体的一端贯穿至保温外壳的外部并设置有接头三,接头三用接入待处理的污染气体或者潜在污染气体。

[0018]

作为本发明的一种优选技术方案,所述内筒主体的表面与法兰一的内部密封焊

接,焊接后法兰一固定连接于内筒主体表面,所述电加热元件焊接于法兰二的一侧。

[0019]

作为本发明的一种优选技术方案,所述法兰二远离电加热元件的一侧设置有控制箱,所述控制箱的内部设置有一端与电加热元件连接的线缆且线缆的另一端延伸至控制箱的外部。

[0020]

与现有的装置相比,本发明提供的尾气处理装置具备以下优点和显著进步:

[0021]

(1)通过电加热元件加热填充的耐高温导热介质材料,耐高温导热介质材料在整体上呈蜂窝状,实现了装置内温度的均一性和稳定性,从而形成一个350-600℃的局部高温环境,进而将有害气体经高温焚烧处理后被安全排放。

[0022]

(2)通过改变耐高温导热介质材料的大小和填充密度,并通过通过流量计确定气体流动阻力和保证气体的滞留时间,并使气流受热更加均匀,达到彻底焚烧灭菌和消杀的屏障功能。

[0023]

(3)本发明通过不少于一个的温度传感器对不同区域的温度进行实时在线监测,能够实现腔体内焚烧温度的精准控制,在出现温度异常情况下能及时发现,保障高温焚烧温度的真实可靠性。

[0024]

(4)现有腔体内的温度传感器是固定在腔体上的,不便于拆卸维修或更换。而本发明将温度传感器采用独立的套管设置安装,使得更换温度传感器的时候不会对内筒主体的密封环境造成干涉,依旧保持内部气体不泄露。

[0025]

(5)该装置具备单独做灭菌效果的检测实验,可接上密封空间,利用水封式真空泵抽气,在出气管处进行微生物取样检测,同时具备做密封测试实验,可用空气打压测试,还可以采取灌水测试计算内部空隙容积,符合经济效益,具有较高的通用性。

[0026]

(6)现有的高效过滤器存在损坏可能,却没有实时监测手段,存在一定的生物安全风险,本发明具有实时监测的功能,可以确保高致病性病原体零排放。

[0027]

(7)本发明的主要部件维护方便,使用寿命有保障,装置内部的耐高温导热介质材料可以拆卸下来进行清洗,电加热棒损坏后也能更换。

[0028]

(8)本发明装置具备连续工作的特点,对于有生物污染或有机化合物污染的尾气,均能够进行焚烧处理,因此该装置适用于有生物污染或有机化合物污染的行业,具有非常重要的经济价值和意义。

附图说明

[0029]

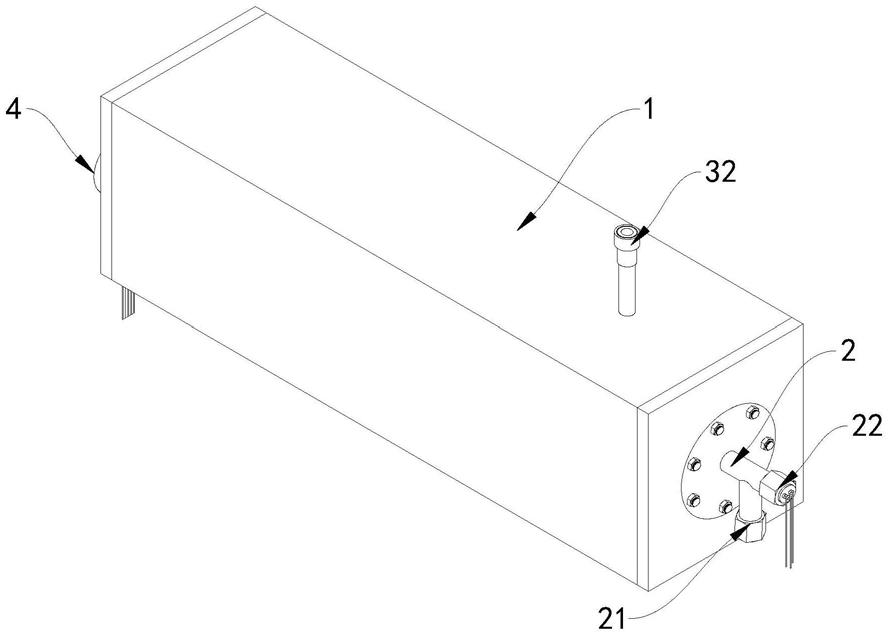

图1为实施例一尾气处理装置的整体结构示意图;

[0030]

图2为实施例一尾气处理装置的外筒主体结构示意图;

[0031]

图3为实施例一尾气处理装置的内筒主体结构示意图;

[0032]

图4为实施例一尾气处理装置的内筒主体一端端面图;

[0033]

图5为实施例一尾气处理装置的内筒主体剖面图;

[0034]

图6为实施例一尾气处理装置的加热组件结构示意图;

[0035]

图7为实施例一尾气处理装置不含保温外壳的结构示意图;

[0036]

图8为实施例一尾气处理装置的剖面图;

[0037]

图9为实施例一尾气处理装置的实施例二系统示意图。

[0038]

图中:1、保温外壳;2、内筒主体;21、接头二;22、接头一;23、进气孔;24、温度传感

器;25、出气管;26、套管;3、外筒主体;31、进气管;32、接头三;4、加热组件;41、线缆;42、电加热元件;43、控制箱;5、法兰一;6、法兰二;7、法兰三7;8、法兰四;9、耐高温导热介质材料。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

实施例一:尾气处理装置的设计与使用

[0041]

参见图1、图8,一种病原体零排放的尾气处理装置,该装置是一个密闭箱体结构,包括保温外壳1、内筒主体2、外筒主体3以及加热组件4。参见图2、图7、图8,外筒主体3的表面设置有进气管31,两端分别密封焊接有法兰三7和法兰四8,内筒主体2的一端从法兰三7的内孔穿过并延伸至外筒主体3内部,并通过法兰一5、法兰三7(法兰一5与法兰三7适配)与外筒主体3一端的密封连接,内筒主体2的另一端位于外筒主体3外部。参见图6、图8,加热组件4包括法兰二6和电加热元件42,法兰二6的一侧沿内孔中轴线方向设置有呈放射状分布的电加热元件42,电加热元件42从法兰四8的内孔延伸至外筒主体3内部及内筒主体2的外围,并通过法兰二6、法兰四8(法兰二6与法兰四8适配)使加热组件4与外筒主体3的另一端密封连接。

[0042]

外筒主体3与内筒主体2之间形成的腔体内填充有稳定的石英珠9,加热组件4用于对石英珠9进行加热,当石英珠9加热至350-600℃的高温时,便可以对流入本发明装置内的有害气体进行焚烧处理以达到杀灭病原的效果。

[0043]

参见图3、图4、图5、图8,内筒主体2延伸至外筒主体3内部的一端端尾附近表面开设有数量不少于一个的进气孔23,另一端贯穿法兰一5延伸至外筒主体3的外部并设置有出气管25。内筒主体2的内部设置有1~4个套管26,套管26的管口与内筒主体2延伸至外筒主体3外部的筒口密封焊接,从而使所述进气管31和出气管25均被关闭时,外筒主体3与内筒主体2之间的空间是密封的;套管26的内部设置有温度传感器24,温度传感器24上的导线延伸至尾气处理装置的外部。套管26的设计,使得更换温度传感器24的时候不会对内筒主体2的密封环境造成干涉,依旧保持内部气体不泄露。另外,由于各个套管26内的温度传感器长短不一,从而使各个温度传感器测定了内筒主体2中不同区域的温度,进而对不同区域的温度进行实时在线监测,能够实现腔体内焚烧温度的精准控制,在出现温度异常情况下能及时发现,保障高温焚烧温度的真实可靠性。

[0044]

参见图6,作为本实施例的一种具体技术方案,电加热元件42由数量不少于3根的电加热棒组成,通过电加热棒加热填充的石英珠9,形成一个局部高温环境,从而将有害气体经高温焚烧处理后被安全排放,通过流量计可以实时监测气体流动,可以确保高致病性病原体零排放,使用更加安全。

[0045]

参见图8,作为本实施例的一种具体技术方案,填充至外筒主体3内部的石英珠9足够多,直径为3-5mm,可以在整体上形成蜂窝状空隙,不仅可以让气流受热更加均匀,而且构成网格型高温消毒结构可以根据石英珠9的粒径和数量对蜂窝状空隙的大小进行调整,从而解决了气体流速控制的问题。另外,石英珠9的直径大于进气孔23的直径,避免了石英珠9

通过进气孔23进入内筒主体2的内部。

[0046]

参见图9,作为本实施例的一种具体技术方案,该装置的进气管31以及出气管25的内部均设置有流量计,流量计可以实时监测气体的流速,从而确保待处理气体在本发明装置中的高温滞留时间符合要求,以达到彻底的灭菌效果。

[0047]

参见图1,作为本实施例的一种具体技术方案,该装置外筒主体3设置于保温外壳1的内部,进气管31贯穿至保温外壳1的外部,由于保温外壳1的外部喷涂有纳米保温涂层,使得内部温度在450℃情况下,保温外壳1的表面温度不会超过40℃,在保证整体体积较小的优点下,还不会对环境温度造成很大的影响。

[0048]

参见图1,作为本实施例的一种具体技术方案,内筒主体2延伸至保温外壳1外部的一端设置有接头一22,通过拆卸接头一22便于维修或更换温度传感器,同时也便于将温度传感器24的导线接入电脑系统的线路中;出气管25的一端设置有接头二21,接头二21便于与排放管道或取样装置相连通;进气管31远离外筒主体3的一端贯穿至保温外壳1的外部并设置有接头三32,通过设置接头一22、接头二21以及接头三32,接头三32用接入待处理的污染气体或者潜在污染气体。

[0049]

作为本实施例的一种具体技术方案,内筒主体2的表面与法兰一5的内部密封焊接,电加热元件42密封焊接于法兰二6的一侧,气体仅通过进气管31和出气管25进行流动。

[0050]

参见图6,作为本实施例的一种具体技术方案,法兰二6远离电加热元件42的一侧设置有控制箱43,控制箱43的内部设置有一端与电加热元件42连接的线缆41且线缆41的另一端延伸至控制箱43的外部,保温外壳1的外部喷涂有纳米保温涂层,通过线缆41连接市电,启动电加热元件42即可。

[0051]

按照上述方案设计并安装的尾气处理装置,其使用方法为:将尾气处理装置的进气管31通过接头三32与在高等级生物安全实验室的高压灭菌器尾气排气管道接通,然后启动高压灭菌器的负脉冲对其内腔室进行抽真空处理,抽出的可能携带有病原气溶胶的尾气经过尾气管道进入此装置内进行焚烧处理。尾气进入本装置前,电加热棒已经预先将此装置内填充的石英珠加热至380℃,本实施例中的石英珠9经填充后形成蜂窝状空隙,让气流受热更加均匀,构成网格型高温消毒结构,解决气体流速控制问题,使得电加热元件42更加稳定,阻滞气流扩散速率,保障滞留时间,达到充分燃烧,实现尾气排放前在380℃的高温下滞留》10秒;经过此装置的缓慢焚烧处理,能够实现病原微生物的彻底杀灭,最终通过出气管25排出至板式换热器的内部(图9),进行换热后被水封式真空泵抽出排放,换热前可以通过生物采样接口取样并进行微生物验证试验,以确保病原体零排放的目的。

[0052]

需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0053]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。