1.本实用新型属于汽轮机技术领域,具体涉及一种可切换再热热源的垃圾发电汽轮机系统。

背景技术:

2.随着技术进步,用特殊的焚烧锅炉焚烧城市垃圾,利用介质水吸收垃圾焚烧的热量产生高温高压蒸汽,再进入蒸汽轮机发电,垃圾可以转换为电力能源,垃圾发电属于可再生能源,可替代部分燃煤机组,可减少大气污染物的排放、减少雾霾做出巨大贡献。垃圾发电循环效率越高,垃圾发电热量一定时,发电量越大,对环境的贡献也就越大。为了提高效率,垃圾发电机组采用再热系统提升循环效率。再热方式有三种,如下:

3.1)垃圾锅炉炉内烟气作为再热热源加热高压排汽,因垃圾焚烧锅炉管壁腐蚀速度与温度直接相关,随着过热器和再热器温度进一步提高,管壁腐蚀速度急剧增加,考虑锅炉出口到汽轮机进口管道损失,垃圾电机组主汽和再热温度一般取445℃/425℃。因主汽温度和再热温度无法提升,虽可通过提升主蒸汽压力提高循环效率,然而随着主汽压力的提升,汽轮机末级排汽湿度增加,影响汽轮机末级叶片安全性,主汽压力提升幅度有限。此种再热方式缺点是循环效率低且随着运行时间加长,炉管壁腐蚀加重,后期维护成本高。

4.2)采用主蒸汽作为再热热源加热高压排汽,此种再热方式优点是避免了锅炉管壁腐蚀,缺点是再热热源采用主蒸汽,再热温度仅340℃左右,循环效率提升很小,仅略高于非再热机组。

5.3)采用腐蚀性小的高温烟气余热锅炉(例如燃机余热锅炉、干熄焦余热锅炉)作为再热热源加热高压排汽,优点是循环效率高,缺点是垃圾发电汽轮机组必须依托腐蚀性小的高温烟气余热锅炉才能正常运行,若腐蚀性小的高温烟气余热锅炉故障停运,则垃圾发电汽轮机也必须停运,势必造成垃圾长时间堆放或直接燃烧,不仅造成空气污染,破坏环境,也造成能源浪费。

6.综上,现有的垃圾发电系统的再热方式兼顾上述三种再热方式的优点。

技术实现要素:

7.为了解决现有技术存在的上述问题,本实用新型目的在于提供一种再热热源可在主蒸汽和烟气余热锅炉之间切换的垃圾发电汽轮机系统,避免烟气余热锅炉故障时导致垃圾发电汽轮机停运的情况。

8.本实用新型所采用的技术方案为:

9.一种可切换再热热源的垃圾发电汽轮机系统,包括垃圾发电锅炉、高压缸和中压缸,垃圾发电锅炉的出汽口与高压缸的进汽口通过管道连接,高压缸的排汽口与中压缸的进汽口之间并联有烟气加热管路和主蒸汽加热管路,烟气加热管路上连接有烟气余热锅炉和第一截止阀,主蒸汽加热管路上连接有再热器和第二截止阀,垃圾发电锅炉的出汽口与再热器通过管道连接;所述中压缸的排汽口与垃圾发电锅炉的进水口之间连接有凝水管

路。

10.烟气余热锅炉未出现故障时,第一截止阀打开,第二截止阀关闭。垃圾发电锅炉排出的主蒸汽进入高压缸内做功,高压缸的排汽经烟气加热管路进入烟气余热锅炉加热。烟气余热锅炉加热的蒸汽进入中压缸做功,且中压缸的排汽进入凝水管路凝结再加热,最后加到垃圾发电锅炉,形成循环。烟气余热锅炉加热排汽,使得本系统的循环效率提高。

11.烟气余热锅炉发生故障时,第二截止阀打开,第一截止阀关闭。垃圾发电锅炉排出的主蒸汽进入高压缸内做功,高压缸的排汽经再热器加热后进入中压缸,且再热器中的热源由为主蒸汽。因此,本实用新型的烟气余热锅炉发生故障时,排汽的再热热源可从烟气余热锅炉切换到主蒸汽,避免汽轮机停机。

12.作为本实用新型的优选方案,所述烟气余热锅炉包括加热段和过热段,烟气余热锅炉的过热段连接于烟气加热管路上;所述凝水管路上连接有凝汽器和凝结水泵,凝结水泵的出口管路与烟气余热锅炉的加热段之间连接有凝水再热管路,凝水再热管路上连接有第三截止阀,烟气余热锅炉的加热段的出口连接有低压汽包,低压汽包的另一端连接于烟气余热锅炉的过热段的进口。凝泵排出的水一部份加热后进入垃圾发电锅炉作为循环水,另一部分进入烟气余热锅炉的加热段加热,再经低压汽包后与高压缸的排汽一同进入中压缸内。烟气余热锅炉不仅对高压缸排汽进行加热,还对部分中压缸排汽在凝结的水进行加热,提高了烟气余热锅炉的利用效率。

13.作为本实用新型的优选方案,所述凝水管路上顺次连接有凝汽器、凝结水泵、轴封加热器、低压加热器、除氧器和给水泵,给水泵位于凝水管路靠近垃圾发电锅炉的一端。轴封加热器、低压加热器和除氧器均能对给水进行加热,从而提高给水进入垃圾发电锅炉之前的温度,降低垃圾发电锅炉的能量消耗。

14.作为本实用新型的优选方案,所述中压缸的中段排汽口分别通过管道与低压加热器和除氧器连接。中压缸的部分排汽进入低压加热器和除氧器,形成低压加热器和除氧器的热源,从而对给水进行加热,提高了热量的利用效率。

15.作为本实用新型的优选方案,所述主蒸汽加热管路还连接有汽水分离器。汽水分离器能对高压缸的排汽进行汽水分离,保证仅蒸汽最终进入中压缸内,提高循环效率。

16.作为本实用新型的优选方案,所述凝水管路上连接有除氧器,汽水分离器和再热器的疏水口通过管道与除氧器连接。汽水分离器和再热器的疏水均进入除氧器的给水管路中,则汽水分离器和再热器排出的具有一定温度的疏水得到有效利用。

17.作为本实用新型的优选方案,所述高压缸的进汽口处的管路和中压缸进汽口处的管路上均连接有阀门,则可通过阀门控制高压缸或中压缸的进汽。

18.本实用新型的有益效果为:

19.1.本实用新型的烟气余热锅炉未出现故障时,垃圾发电锅炉排出的主蒸汽进入高压缸内做功,高压缸的排汽经烟气加热管路进入烟气余热锅炉加热。烟气余热锅炉加热的蒸汽进入中压缸做功,烟气余热锅炉加热排汽,使得本系统的循环效率提高。烟气余热锅炉发生故障时,垃圾发电锅炉排出的主蒸汽进入高压缸内做功,高压缸的排汽经再热器加热后进入中压缸,且再热器中的热源由为主蒸汽。因此,本实用新型的烟气余热锅炉发生故障时,排汽的再热热源可从烟气余热锅炉切换到主蒸汽,避免汽轮机停机。

20.2.本实用新型避免了使用垃圾发电锅炉烟气作为再热热源时垃圾发电锅炉管壁

腐蚀严重的问题,减少后期维护成本。

附图说明

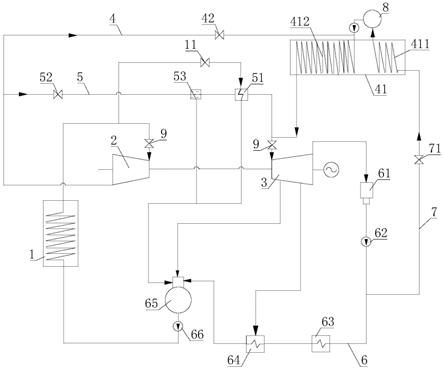

21.图1是本实用新型的结构示意图。

22.图中,1

‑

垃圾发电锅炉;2

‑

高压缸;3

‑

中压缸;4

‑

烟气加热管路;5

‑

主蒸汽加热管路;6

‑

凝水管路;7

‑

凝水再热管路;8

‑

低压汽包;9

‑

阀门;11

‑

第四截止阀;41

‑

烟气余热锅炉;42

‑

第一截止阀;51

‑

再热器;52

‑

第二截止阀;53

‑

汽水分离器;61

‑

凝汽器;62

‑

凝结水泵;63

‑

轴封加热器;64

‑

低压加热器;65

‑

除氧器;66

‑

给水泵;71

‑

第三截止阀;411

‑

加热段;412

‑

过热段。

具体实施方式

23.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

24.如图1所示,本实施例的可切换再热热源的垃圾发电汽轮机系统,包括垃圾发电锅炉1、高压缸2和中压缸3,垃圾发电锅炉1的出汽口与高压缸2的进汽口通过管道连接,高压缸2的排汽口与中压缸3的进汽口之间并联有烟气加热管路4和主蒸汽加热管路5,烟气加热管路4上连接有烟气余热锅炉41和第一截止阀42,主蒸汽加热管路5上连接有汽水分离器53、再热器51和第二截止阀52,垃圾发电锅炉1的出汽口与再热器51通过管道连接,垃圾发电锅炉1的出汽口与再热器51之间的管道上连接有第四截止阀11;所述中压缸3的排汽口与垃圾发电锅炉1的进水口之间连接有凝水管路6。所述高压缸2的进汽口处的管路和中压缸3进汽口处的管路上均连接有阀门9。

25.烟气余热锅炉41未出现故障时,第一截止阀42打开,第二截止阀52关闭。垃圾发电锅炉1排出的主蒸汽进入高压缸2内做功,高压缸2的排汽经烟气加热管路4进入烟气余热锅炉41加热。烟气余热锅炉41加热的蒸汽进入中压缸3做功,且中压缸3的排汽进入凝水管路6凝结再加热,最后加到垃圾发电锅炉1,形成循环。烟气余热锅炉41加热排汽,使得本系统的循环效率提高。

26.烟气余热锅炉41发生故障时,第二截止阀52打开,第一截止阀42关闭。垃圾发电锅炉1排出的主蒸汽进入高压缸2内做功,高压缸2的排汽经再热器51加热后进入中压缸3,且再热器51中的热源由为主蒸汽。因此,本实用新型的烟气余热锅炉41发生故障时,排汽的再热热源可从烟气余热锅炉41切换到主蒸汽,避免汽轮机停机。

27.本实用新型避免了使用垃圾发电锅炉1烟气作为再热热源时垃圾发电锅炉1管壁腐蚀严重的问题,减少后期维护成本。

28.更进一步,所述烟气余热锅炉41包括加热段411和过热段412,烟气余热锅炉41的过热段412连接于烟气加热管路4上;所述凝水管路6上顺次连接有凝汽器61、凝结水泵62、轴封加热器63、低压加热器64、除氧器65和给水泵66,给水泵66位于凝水管路6靠近垃圾发电锅炉1的一端。轴封加热器63、低压加热器64和除氧器65均能对给水进行加热,从而提高给水进入垃圾发电锅炉1之前的温度,降低垃圾发电锅炉1的能量消耗。凝结水泵62的出口

管路与烟气余热锅炉41的加热段411之间连接有凝水再热管路7,凝水再热管路7上连接有第三截止阀71,烟气余热锅炉41的加热段411的出口连接有低压汽包8,低压汽包8的另一端连接于烟气余热锅炉41的过热段412的进口。凝泵排出的水一部份加热后进入垃圾发电锅炉1作为循环水,另一部分进入烟气余热锅炉41的加热段411加热,再经低压汽包8后与高压缸2的排汽一同进入中压缸3内。烟气余热锅炉41不仅对高压缸2排汽进行加热,还对部分中压缸3排汽在凝结的水进行加热,提高了烟气余热锅炉41的利用效率。

29.更进一步,所述中压缸3的中段排汽口分别通过管道与低压加热器64和除氧器65连接。中压缸3的部分排汽进入低压加热器64和除氧器65,形成低压加热器64和除氧器65的热源,从而对给水进行加热,提高了热量的利用效率。

30.更进一步,所述汽水分离器53和再热器51的疏水口通过管道与除氧器65连接。汽水分离器53和再热器51的疏水均进入除氧器65的给水管路中,则汽水分离器53和再热器51排出的具有一定温度的疏水得到有效利用。

31.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。