1.本实用新型涉及化工生产设备技术领域,具体涉及一种氰化钠裂解炉用保温结构。

背景技术:

2.氰化钠生产采用轻油裂解法工艺,将轻油和氨气按比例混合后,以石油焦作载体,密闭在1400℃以上的高温裂解炉中氨化出氰化氢气体,再用液碱吸收,即为液体氰化钠,生产氰化钠的轻油裂解法工艺中,裂解炉是核心设备,裂解炉包括上气室,炉体,下气室,传统的裂解炉炉体内壁复合材料层砌筑工艺是:由外到里层包括保温砖、耐火砖、电极糊及碳素砖,用填缝的方式砌筑,采用此结构的传统裂解炉,升温周期长,通常裂解炉外壁温度能达到200℃,能源浪费大,热能损耗大。

技术实现要素:

3.本实用新型的目的在于提供一种氰化钠裂解炉用保温结构,以解决上述背景技术中提出的采用此结构的传统裂解炉,升温周期长,通常裂解炉外壁温度能达到200℃,能源浪费大,热能损耗大的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种氰化钠裂解炉用保温结构,包括裂解炉体,所述裂解炉体的内部从外向内依次设有保温层、隔热砖层、耐火砖层及捣打料层,所述捣打料层的内侧下端设有异形砖层,所述捣打料层的内侧且在所述异形砖层的上端设有熔烧炭砖层,所述熔烧炭砖层为上下方向的多层结构,所述熔烧炭砖层的内部为上下贯穿结构,所述熔烧炭砖层的内部设有裂解腔。

5.优选的,所述异形砖层的内部拼插堆砌有异形砖,所述异形砖为内外两层环形结构,内层所述异形砖的外表面与外层所述异形砖的内表面贴合,所述异形砖的一端设有凹陷端,所述异形砖的另一端设有拼插端,相邻两个所述异形砖的所述拼插端与所述凹陷端拼插连接。

6.优选的,所述熔烧炭砖层的层数为四层,四层所述熔烧炭砖层的外径一致,四层所述熔烧炭砖层的最小内径由下至上依次递减,最下层所述熔烧炭砖层的最大内径与所述异形砖层的内径一致,最下层所述熔烧炭砖层的最小内径小于所述异形砖层的内径。

7.优选的,所述裂解炉体为钢制圆筒结构,所述裂解炉体的侧壁为双层结构,所述裂解炉体的两层侧壁之间设有真空腔。

8.优选的,所述保温层为气凝胶保温层,所述隔热砖层为高铝质轻质隔热砖层,所述耐火砖层为高铝质耐火砖层,所述捣打料层为碳素捣打料层。

9.与现有技术相比,本实用新型的有益效果是:采用真空裂解炉体,并在裂解炉体内依次设置保温层、隔热砖层、耐火砖层及捣打料层,并在捣打料层的内侧上下分别设置熔烧炭砖层及异形砖层的设计,利用气凝胶设置保温层,通过气凝胶降低炉内温度对外的辐射,将热量保存在炉内,替代传统裂解炉,升温周期更短,新型裂解炉将外壁温度降低到50℃左

右,能源浪费更小,降低热能损耗。

附图说明

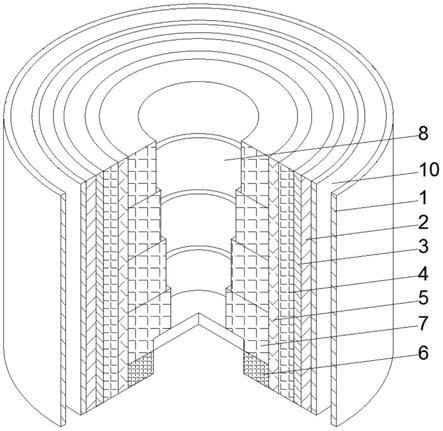

10.图1为本实用新型的主体结构轴测图;

11.图2为本实用新型的主体结构剖视图;

12.图3为本实用新型的主体结构俯视示意图;

13.图4为本实用新型的异形砖层结构俯视示意图;

14.图5为本实用新型的异形砖结构轴侧图。

15.图中:1-裂解炉体、2-保温层、3-隔热砖层、4-耐火砖层、5

‑ꢀ

捣打料层、6-异形砖层、7-熔烧炭砖层、8-裂解腔、9-异形砖、901

‑ꢀ

凹陷端、902-拼插端、10-真空腔。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1-5,本实用新型提供一种氰化钠裂解炉用保温结构,包括裂解炉体1,包括裂解炉体1,所述裂解炉体1的内部从外向内依次设有保温层2、隔热砖层3、耐火砖层4及捣打料层5,所述捣打料层5的内侧下端设有异形砖层6,所述捣打料层5的内侧且在所述异形砖层6的上端设有熔烧炭砖层7,所述熔烧炭砖层7为上下方向的多层结构,所述熔烧炭砖层7的内部为上下贯穿结构,所述熔烧炭砖层7的内部设有裂解腔8。

18.使用本实用新型时,将轻油和氨气按比例混合后,以石油焦作载体,放置在裂解腔8的内部,随后将裂解腔8内进行升温至1400℃,氨气在裂解腔8中氨化出氰化氢气体,在裂解腔8内温度升高过程中及升温后,通过异形砖层6承载反应过程需要的花板,并通过异形砖层6承受高温,通过熔烧炭砖层7对裂解腔8内的高温进行保存及承受,通过捣打料层5承受熔烧炭砖层7外侧高温,并使得捣打料层5 外侧温度降低,通过耐火砖层4及隔热砖层3承受捣打料层5外侧高温,并使得隔热砖层3外侧温度降低,通过保温层2及裂解炉体1保证裂解炉体1外表面温度降低到50℃左右。

19.在异形砖层6的内部拼插堆砌有异形砖9,所述异形砖9为内外两层环形结构,内层所述异形砖9的外表面与外层所述异形砖9的内表面贴合,所述异形砖9的一端设有凹陷端901,所述异形砖9的另一端设有拼插端902,相邻两个所述异形砖9的所述拼插端902与所述凹陷端901拼插连接计,使用时通过双层异形砖9提升异形砖层6 的耐火保温能力,并通过拼插端902与凹陷端901的拼接,将相邻的两个异形砖9连接,减少常规砌筑方式产生的缝隙,提升保温能力。

20.将所述熔烧炭砖层7的层数设置为四层,四层所述熔烧炭砖层7 的外径一致,四层所述熔烧炭砖层7的最小内径由下至上依次递减,最下层所述熔烧炭砖层7的最大内径与所述异形砖层6的内径一致,最下层所述熔烧炭砖层7的最小内径小于所述异形砖层6的内径,使用时由下至上依次递减的熔烧炭砖层7,由下端的高温向上端较低温度进行过渡,在保证保温能力的同时,增加裂解腔8的内部空间。

21.作为裂解炉体1的一种具体实现方式,所述裂解炉体1为钢制圆筒结构,所述裂解炉体1的侧壁为双层结构,所述裂解炉体1的两层侧壁之间设有真空腔10,通过真空腔10将保温层2与裂解炉体1之间的温度进行阻断,保证裂解炉体1的外表面降低到50℃左右。

22.具体的所述保温层2为气凝胶保温层,所述隔热砖层3为高铝质轻质隔热砖层,所述耐火砖层4为高铝质耐火砖层,所述捣打料层5 为碳素捣打料层,通过高铝质轻质隔热砖提升隔热砖层3的隔热能力,通过高铝质耐火砖提升耐火砖层4的耐火能力,通过气凝胶提升保温层2的保温能力。

23.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种氰化钠裂解炉用保温结构,其特征在于:包括裂解炉体(1),所述裂解炉体(1)的内部从外向内依次设有保温层(2)、隔热砖层(3)、耐火砖层(4)及捣打料层(5),所述捣打料层(5)的内侧下端设有异形砖层(6),所述捣打料层(5)的内侧且在所述异形砖层(6)的上端设有熔烧炭砖层(7),所述熔烧炭砖层(7)为上下方向的多层结构,所述熔烧炭砖层(7)的内部为上下贯穿结构,所述熔烧炭砖层(7)的内部设有裂解腔(8)。2.根据权利要求1所述的一种氰化钠裂解炉用保温结构,其特征在于:所述异形砖层(6)的内部拼插堆砌有异形砖(9),所述异形砖(9)为内外两层环形结构,内层所述异形砖(9)的外表面与外层所述异形砖(9)的内表面贴合,所述异形砖(9)的一端设有凹陷端(901),所述异形砖(9)的另一端设有拼插端(902),相邻两个所述异形砖(9)的所述拼插端(902)与所述凹陷端(901)拼插连接。3.根据权利要求1所述的一种氰化钠裂解炉用保温结构,其特征在于:所述熔烧炭砖层(7)的层数为四层,四层所述熔烧炭砖层(7)的外径一致,四层所述熔烧炭砖层(7)的最小内径由下至上依次递减,最下层所述熔烧炭砖层(7)的最大内径与所述异形砖层(6)的内径一致,最下层所述熔烧炭砖层(7)的最小内径小于所述异形砖层(6)的内径。4.根据权利要求1所述的一种氰化钠裂解炉用保温结构,其特征在于:所述裂解炉体(1)为钢制圆筒结构,所述裂解炉体(1)的侧壁为双层结构,所述裂解炉体(1)的两层侧壁之间设有真空腔(10)。5.根据权利要求1所述的一种氰化钠裂解炉用保温结构,其特征在于:所述保温层(2)为气凝胶保温层,所述隔热砖层(3)为高铝质轻质隔热砖层,所述耐火砖层(4)为高铝质耐火砖层,所述捣打料层(5)为碳素捣打料层。

技术总结

本实用新型公开了一种氰化钠裂解炉用保温结构,包括裂解炉体,所述裂解炉体的内部从外向内依次设有保温层、隔热砖层、耐火砖层及捣打料层,所述捣打料层的内侧下端设有异形砖层,所述捣打料层的内侧且在所述异形砖层的上端设有熔烧炭砖层,所述熔烧炭砖层为上下方向的多层结构,所述熔烧炭砖层的内部为上下贯穿结构,所述熔烧炭砖层的内部设有裂解腔,利用气凝胶设置保温层,通过气凝胶降低炉内温度对外的辐射,并在裂解炉体内设置真空腔,通过真空腔减少热量辐射,将热量保存在炉内,替代传统裂解炉,升温周期更短,新型裂解炉将外壁温度降低到50℃左右,能源浪费更小,降低热能损耗。耗。耗。

技术研发人员:尹诗

受保护的技术使用者:营创三征(营口)精细化工有限公司

技术研发日:2021.06.15

技术公布日:2022/2/18