1.本发明涉及硫磺回收技术领域,具体地涉及一种尾气处理装置及包括该尾气处理装置的硫磺回收系统。

背景技术:

2.在石油炼制、煤化工、天然气净化等行业中,通常需要对酸气(即含硫化氢等的有毒含硫气体)进行硫磺回收处理。而硫磺回收过程中会产生含有一定量烃类、h2以及微量h2s、s等有毒成分的尾气,为了避免这些有毒成分进入大气中污染环境,需要对尾气进行焚烧处理以净化。

3.目前,硫磺回收产生的尾气的净化是将尾气直接引入焚烧炉进行焚烧,焚烧炉提温困难,需要大量燃气助燃,而燃气在焚烧炉内又无法完全反应,会产生大量的中间产物co,导致焚烧炉排出的烟气中co的浓度达到1000-3000mg/nm3,有些甚至高达5000-10000mg/nm3,严重污染环境。

技术实现要素:

4.本发明的目的是针对上述问题,提供一种尾气处理装置及包括该尾气处理装置的硫磺回收系统,以有效降低烟气中co的浓度。

5.为了实现上述目的,本发明一方面提供一种尾气处理装置,用于处理硫磺回收装置的尾气,所述尾气处理装置包括尾气加热器和焚烧炉,所述焚烧炉用于对所述硫磺回收装置的尾气进行焚烧,所述尾气加热器设置于所述焚烧炉的上游,用于对将要进入所述焚烧炉的所述尾气进行加热。

6.可选地,所述尾气加热器设置为将所述尾气加热至100℃~240℃。

7.可选地,所述焚烧炉的焚烧温度为600℃~900℃,优选为700℃~850℃。

8.可选地,所述尾气处理装置包括冷却器,所述冷却器设置于所述焚烧炉的下游,用于对所述焚烧炉排出的烟气进行降温。

9.可选地,所述冷却器设置为将所述烟气的温度降至220℃~350℃。

10.可选地,所述尾气处理装置包括烟囱,所述烟囱设置于所述冷却器的下游,用于排放冷却后的所述烟气。

11.可选地,所述冷却器为蒸汽过热器,所述尾气加热器设置为利用所述蒸汽过热器的蒸汽进行加热。

12.本发明另一方面提供一种硫磺回收系统,包括硫磺回收装置和以上所述的尾气处理装置。

13.可选地,所述硫磺回收装置包括依次连通的制硫炉、克劳斯反应器、加氢反应器、急冷塔以及吸收塔,所述吸收塔的尾气出口与所述焚烧炉的尾气入口连通。

14.可选地,所述制硫炉的燃烧温度为900℃~1400℃,优选为1000℃~1300℃。

15.可选地,所述克劳斯反应器包括依次连通的一级反应器和二级反应器,所述一级

反应器的入口温度为200℃~250℃,优选为220℃~240℃,所述二级反应器的入口温度为200℃~250℃,优选为210℃~230℃。

16.可选地,所述加氢反应器的入口温度为200℃~250℃,优选为200℃~230℃。

17.可选地,所述吸收塔的尾气出口温度为20℃~40℃,优选为25℃~35℃。

18.可选地,所述硫磺回收装置还包括再生塔,所述再生塔的进料口与所述吸收塔的吸收剂出口连通,所述再生塔的出料口与所述吸收塔的吸收剂入口连通,所述再生塔用于使所述吸收塔内的吸收剂再生。

19.通过上述技术方案,本发明通过在尾气进焚烧炉前利用尾气加热器对尾气进行加热,可以使尾气预先升温,减少焚烧炉的燃气用量,从而减少因不完全燃烧产生的co,能够有效降低烟气中co的浓度。

20.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

21.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施方式及其说明用于解释本发明,并不构成对本发明的不当限定。

22.在附图中:

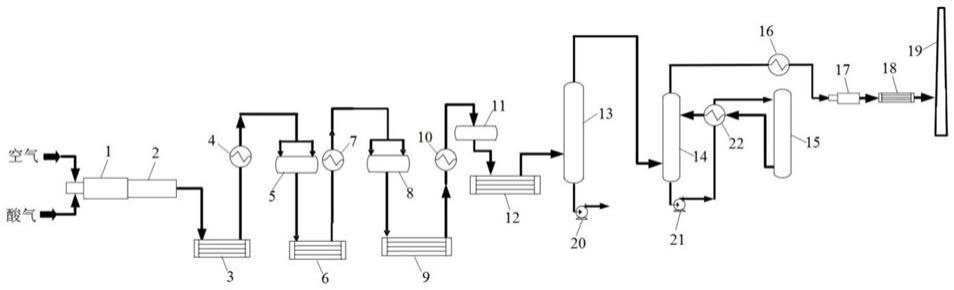

23.图1是本发明中硫磺回收系统的一种实施方式的示意图;

24.图2是本发明中焚烧炉的一种实施方式的结构示意图;

25.图3是图2中焚烧炉的纵向剖视图。

26.附图标记说明

27.1-制硫炉,2-废热锅炉,3-一级冷凝器,4-一级加热器,5-一级反应器,6-二级冷凝器,7-二级加热器,8-二级反应器,9-三级冷凝器,10-三级加热器,11-加氢反应器,12-蒸汽发生器,13-急冷塔,14-吸收塔,15-再生塔,16-尾气加热器,17-焚烧炉,170-火嘴,171-炉膛,172-炉体,173-二次风配风总管,1731-总进风口,174-二次风配风支管,175-三次风配风总管,176-三次风配风支管,177-燃气通道,178-一次风通道,18-冷却器,19-烟囱,20-排污泵,21-循环泵,22-换热器。

具体实施方式

28.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

29.在本发明中,在未作相反说明的情况下,使用的方位词如“前、后”通常是指参照附图所示的方位。“内、外”是指相对于各部件本身轮廓的内、外。

30.本发明一方面提供一种尾气处理装置,用于处理硫磺回收装置的尾气,所述尾气处理装置包括尾气加热器16和焚烧炉17,焚烧炉17用于对所述硫磺回收装置的尾气进行焚烧,尾气加热器16设置于焚烧炉17的上游,用于对将要进入焚烧炉17的所述尾气进行加热。

31.本发明通过在尾气进焚烧炉17前利用尾气加热器16对尾气进行加热,可以使尾气预先升温,减少焚烧炉17的燃气用量,从而减少因不完全燃烧产生的co,能够有效降低烟气中co的浓度。

32.上述中,需要说明的是,所述燃气是指用于助燃的气体,例如瓦斯或天然气。

33.本发明中,尾气加热器16优选设置为将所述尾气加热至100℃~240℃。这样能够在确保焚烧炉17焚烧温度的同时减少焚烧炉17的燃气用量,并降低整个尾气处理装置的能耗。

34.本发明中,尾气加热器16的加热形式不限,可采用电加热方式,也可利用尾气处理装置或者整个硫磺回收系统产生的废热进行加热,以实现废热再利用,例如尾气加热器16可利用蒸汽过热器(将在下文介绍)的蒸汽进行加热,也可利用蒸汽的冷凝水加热。

35.为了进一步降低烟气中co的浓度,根据本发明焚烧炉17的一种优选实施方式,如图2和图3所示,焚烧炉17包括内部为炉膛171的炉体172,炉体172的轴向两端分别设置有与炉膛171连通的混合气入口和烟气出口,所述混合气入口用于供燃气和一次风的混合气进入炉膛171内,所述烟气出口用于供炉膛171内焚烧产生的烟气排出,炉膛171沿从所述混合气入口到所述烟气出口的方向依次分为前部、中部和后部,炉体172上设置有与炉膛171的前部连通的尾气入口和与炉膛171的中部连通的多个二次风配风口,多个所述二次风配风口沿炉体172的周向间隔排布。

36.上述中,由于燃气是从炉膛171的前端通入炉膛171的前部,因此可以理解的是,炉膛171的前部形成为高温燃烧区,炉膛171的中部形成为低温燃烧区,这里所说的高温和低温是相比较的结果,也就是说,在焚烧时,炉膛171的温度从前至后逐渐降低,高温燃烧区燃烧产生的气体(包括不完全反应产生的co)以及未反应的尾气会在低温燃烧区进一步燃烧。

37.上述焚烧炉17一方面通过将混合气入口设置于炉膛171的前端,并使尾气入口与炉膛171的前部连通,能够将尾气引入炉膛171的高温燃烧区在高温环境下进行充分燃烧;另一方面通过沿炉体172的周向间隔设置多个二次风配风口,并使多个二次风配风口与炉膛171的中部连通,能够将二次风分多路引入炉膛171的中部,不仅能够使二次风与尾气均匀混合,使尾气在低温燃烧区的燃烧反应更充分,还能够减少二次风对高温燃烧区温度的影响,减少燃气用量,从而有效降低焚烧炉排放烟气中co的浓度。

38.为了实现二次风的多路引入,焚烧炉17可包括二次风配风管组。根据本发明的一种实施方式,如图2和图3所示,所述二次风配风管组可包括设置于炉体172外并沿炉体172的周向延伸的二次风配风总管173和从二次风配风总管173向炉体172延伸的多个二次风配风支管174,多个二次风配风支管174与多个所述二次风配风口一一对应地插接。

39.其中,可以理解的是,二次风配风总管173与二次风源连通,多个二次风配风支管174分别连接于二次风配风总管173并与二次风配风总管173连通,以将二次风配风总管173内的二次风分别通至多个所述二次风配风口。

40.本发明中,二次风配风总管173和二次风配风支管174可以具有任意适当的结构。而为了进一步提高二次风与尾气混合的均匀度,根据本发明的一种优选实施方式,如图3所示,多个所述二次风配风口沿炉体172的周向等间距排布,二次风配风总管173为围绕炉体172设置的环形,二次风配风总管173上设置有总进风口1731,多个二次风配风支管174沿二次风配风总管173的周向等间距排布,二次风配风支管174的一端与二次风配风总管173连通,二次风配风支管174的另一端与相应的二次风配风口连通。

41.为了进一步降低焚烧炉排放烟气中co的浓度,如图3所示,可使所述尾气入口的轴向垂直于炉膛171的轴向,这样,尾气会以垂直于所述混合气进入的方向进入炉膛171内,从而与所述混合气充分混合燃烧。另外,可使所述二次风配风口的轴向相对于所述尾气入口

的轴向倾斜向后,这样,能够进一步减少二次风对高温燃烧区温度的影响。

42.其中,参见图2,所述二次风配风口的轴向与所述尾气入口的轴向之间的夹角α优选为20~40

°

,进一步优选为30

°

。

43.参见图2,炉体172上还可设置有与炉膛171的后部连通的三次风配风口。炉膛171的后部为低温燃烧区,炉膛171的中部产生的气体(包括不完全反应产生的co)以及未反应的尾气会在炉膛171的后部进一步燃烧。通过设置三次风配风口向炉膛171的后部通入三次风,不仅利于尾气在炉膛171后部的燃烧,还能够调节炉膛171内焚烧产生烟气中的氧含量,使氧含量控制在适当范围内,例如2.7-3.3%。当焚烧炉17的配风过大时,一定程度上会使焚烧炉17的高温燃烧区的温度降低,不利于co的燃烧,同时还会将热量带至后部的蒸汽过热器(将在下文介绍)处,造成蒸汽过热器超温。

44.其中,可使所述三次风配风口的轴向相对于所述尾气入口的轴向倾斜向后,这样能够进一步减少三次风对低温燃烧区温度的影响。参见图2,所述三次风配风口的轴向与所述尾气入口的轴向之间的夹角β优选为35~55

°

,进一步优选为45

°

。

45.作为优选,炉体172上可设置有多个三次风配风口,多个三次风配风口沿炉体172的周向间隔排布,以用于将三次风沿炉体172的周向分多路引入炉膛171的后部。这样能够使尾气与三次风混合更加均匀,确保尾气中co进一步燃烧的同时调节烟气氧含量在3%左右。

46.进一步地,为了实现三次风的多路引入,焚烧炉17还可包括三次风配风管组。根据本发明的一种实施方式,参见图2,所述三次风配风管组可包括设置于炉体172外并沿炉体172的周向延伸的三次风配风总管175和从三次风配风总管175向炉体172延伸的多个三次风配风支管176,多个三次风配风支管176与多个三次风配风口一一对应地插接。

47.其中,可以理解的是,三次风配风总管175与三次风源连通,多个三次风配风支管176分别连接于三次风配风总管175并与三次风配风总管175连通,以将三次风配风总管175内的三次风分别通至多个三次风配风口。

48.本发明中,三次风配风总管175和三次风配风支管176可以具有任意适当的结构。根据本发明的一种优选实施方式,多个三次风配风口沿炉体172的周向等间距排布,三次风配风总管175为围绕炉体172设置的环形,三次风配风总管175上设置有总进风口,多个三次风配风支管176沿三次风配风总管175的周向等间距排布,三次风配风支管176的一端与三次风配风总管175连通,三次风配风支管176的另一端与相应的三次风配风口连通。

49.本发明中,炉体172为柱状结构,可以具有任意适当的横截面形状。为了保证炉体172内的充分燃烧,对应的炉膛171可包括同轴连通的圆台腔和圆柱腔,所述圆台腔位于所述圆柱腔的前侧,所述圆台腔的最大直径与所述圆柱腔的直径相等,所述混合气入口、所述尾气入口、所述二次风配风口均与所述圆台腔连通,所述三次风配风口和所述烟气出口与所述圆柱腔连通。通过上述设置,可以最大程度的降低co含量。

50.需要说明的是,通过使多个二次风配风口和多个三次风配风口分别沿炉体172的周向等间距排布,多个二次风配风口的轴向相交,多个三次风配风口的轴向相交,且交点均位于炉体172的中心轴线上,可以防止焚烧炉17在焚烧过程中发生震动。

51.本发明中,当焚烧炉17只配一次风和二次风时,二次风配风口可以为4~12个;当焚烧炉17配一次风、二次风以及三次风时,二次风配风口的数量可多于三次风配风口的数

量,例如,二次风配风口为6~12个,三次风配风口为4~10个。

52.如图2所示,焚烧炉17还可包括火嘴170,火嘴170插设于所述混合气入口内。在焚烧时,通过火嘴170点火,燃气和一次风的混合气会在炉膛171的前部开始燃烧。

53.如图2所示,火嘴170可包括相连通的燃气通道177和一次风通道178,燃气通道177与炉膛171同轴连通。这样,火嘴170可将一次风和燃气混合后沿炉膛171的轴向通入炉膛171内,与进入炉膛171的尾气进行充分混合燃烧。

54.其中,作为优选,燃气通道177的轴向垂直于一次风通道178的轴向,这样能够使燃气与一次风充分混合,利于炉膛171内的充分燃烧。

55.其中,一次风和燃气可分别以单路进入火嘴170,一次风和燃气的混合气可以单路进入炉膛171。火嘴170可采用高强度低氮混烧火嘴,以进一步确保尾气、燃气和一次风混合均匀,确保co减少的同时no

x

排放合格。

56.在采用上述焚烧炉17对尾气进行焚烧时,一次风、二次风、三次风可按燃气当量燃烧控制。根据本发明的一种优选实施方式,将引入的一次风控制为燃气当量燃烧的1.0~1.1倍,将引入的二次风、三次风分别控制为燃气当量燃烧的0.1~0.2倍。也就是说,一次风按燃气量的1.0~1.1倍配风(可在减少燃气量的情况下提高焚烧炉炉温,使co充分燃烧),二次风按燃气量的0.1~0.2倍配风(可有效促使co在低温燃烧区进一步反应),三次风按燃气量的0.1~0.2倍配风(可有效平衡烟气氧含量)。

57.为了提升焚烧炉17中co的转化率,进一步降低烟气中co的浓度,焚烧炉17的焚烧温度(即焚烧时炉膛171的温度)优选为600℃~900℃,进一步优选为700℃~850℃。另外,焚烧温度变化最好不超过10℃,以减小温度波动,保证炉膛温度稳定,使反应完全。其中,可在焚烧过程中根据尾气流量变化及时补偿燃气流量,以减少由此产生的炉膛温度变化。

58.本发明中,为了实现烟气的安全排放,避免其温度过高对后序管线及设备(如烟囱19)造成损坏,如图1所示,所述尾气处理装置还可包括冷却器18,冷却器18设置于焚烧炉17的下游,用于对焚烧炉17排出的烟气进行降温。

59.其中,可将冷却器18设置为将所述烟气温度降至220℃~350℃,这样,不仅能够避免烟气因温度太低而腐蚀后序设备,还能够避免烟气因温度太高而损坏后序管线及设备。

60.本发明中,冷却器18可以是任意能够对烟气进行降温的器件。根据本发明的一种优选实施方式,冷却器18采用蒸汽过热器,蒸汽过热器具有换热负荷较大的优点,且能够回收利用焚烧炉17产生的废热。蒸汽过热器优选采用顺流换热,因为顺流换热效果较逆流换热差,这样可降低蒸汽过热器中蒸汽的外送温度,确保外送蒸汽合格。

61.为了实现能量的有效利用,降低装置能耗,尾气加热器16可设置为利用所述蒸汽过热器的蒸汽进行加热。

62.如图1所示,所述尾气处理装置还可包括烟囱19,烟囱19设置于冷却器18的下游,用于排放冷却后的所述烟气。

63.通过采用本发明的上述尾气处理装置,可使焚烧炉17排出的烟气中co的浓度降至200mg/m3以下。

64.本发明另一方面提供一种硫磺回收系统,包括硫磺回收装置和以上所述的尾气处理装置。所述硫磺回收装置用于回收酸气中的硫磺,所述尾气处理装置用于处理硫磺回收装置的尾气。

65.具体地,如图1所示,所述硫磺回收装置可包括依次连通的制硫炉1、克劳斯反应器、加氢反应器11、急冷塔13以及吸收塔14。

66.其中,制硫炉1用于将所述酸气中的部分h2s(例如1/3的h2s)燃烧生成so2,并使剩余的h2s与so2反应生成硫磺和水,通过制硫炉1可回收所述酸气中65%~68%的硫磺。制硫炉1具有酸气入口、空气/氧气入口以及尾气出口。为了利于上述反应的进行,制硫炉1的炉膛温度优选为900℃~1400℃,优选为1000℃~1300℃。

67.如图1所示,所述硫磺回收装置还可包括依次设置于制硫炉1与所述克劳斯反应器之间的废热锅炉2、一级冷凝器3以及一级加热器4。废热锅炉2用于回收制硫炉1的尾气携带的热量,废热锅炉2产生的蒸汽可供尾气加热器16利用;一级冷凝器3用于冷却回收制硫炉1的尾气中的硫磺;一级加热器4用于对冷却后的制硫炉1的尾气进行加热,以实现对所述克劳斯反应器入口温度的控制。

68.所述克劳斯反应器用于供制硫炉1的尾气中剩余的h2s与so2反应生成硫磺和水。所述克劳斯反应器可包括依次连通的一级反应器5和二级反应器8,一级反应器5和二级反应器8内可进行以下两种反应:cs2+2h2o

→

co2+2h2s,2h2s+so2→

sx+2h2o,以促使克劳斯反应更彻底。经过所述克劳斯反应器后,可回收所述酸气中95%~98%的硫磺。其中,一级反应器5和二级反应器8可采用在线炉加热工艺,以天然气为燃料,这样可减少配风不合理造成的co含量升高。

69.其中,一级反应器5的入口温度优选为200℃~250℃,进一步优选为220℃~240℃,该温度可由一级加热器4控制。二级反应器8的入口温度优选为200℃~250℃,进一步优选为210℃~230℃。

70.如图1所示,所述硫磺回收装置还可包括依次设置于一级反应器5与二级反应器8之间的二级冷凝器6和二级加热器7,二级冷凝器6用于冷却回收一级反应器5的尾气中的硫磺;二级加热器7用于对冷却后的一级反应器5的尾气进行加热,以实现对二级反应器8入口温度的控制。

71.如图1所示,所述硫磺回收装置还可包括依次设置于二级反应器8与加氢反应器11之间的三级冷凝器9和三级加热器10,三级冷凝器9用于冷却回收二级反应器8的尾气中的硫磺;三级加热器10用于对冷却后的二级反应器8的尾气进行加热,以实现对加氢反应器11入口温度的控制。

72.加氢反应器11用于将所述克劳斯反应器的尾气中的so2、s等非h2s的含硫物质加氢成h2s,以利于尾气中的含硫物质在后序吸收塔14中的吸收。加氢反应器11的入口温度优选为200℃~250℃,进一步优选为200℃~230℃。加氢反应器11优选使用90%以上的高纯度氢气,以利于含硫物质的加氢和co的转化。

73.急冷塔13用于对加氢反应器11的尾气进行冷却降温(优选降至40℃以下),以利于加氢反应器11的尾气中的h2s在吸收塔14中的吸收。急冷塔13可设置有排污口,以定期排放污水,急冷塔13的排污管线上可设置有排污泵20。急冷塔13出口氢含量以1-2%稳定控制,以确保加氢效果,避免因h2不足造成so2加氢不完全,进入急冷塔生成亚硫酸而腐蚀急冷塔。

74.为了降低急冷塔13的负荷,如图1所示,所述硫磺回收装置还可包括设置于加氢反应器11与急冷塔13之间的蒸汽发生器12。蒸汽发生器12用于对加氢反应器11的尾气进行初步降温(可降至150℃~160℃)。当然,在其他实施方式中,也可采用其他类型的冷却器代替

蒸汽发生器12。

75.吸收塔14用于吸收加氢反应器11的尾气中的h2s,吸收塔14的尾气出口与焚烧炉17的尾气入口连通。吸收塔14的尾气出口温度优选为20℃~40℃,进一步优选为25℃~35℃。吸收塔14内的吸附剂可采用胺液,胺液可有效吸收h2s。在图1所示的实施方式中,吸收塔14的尾气即为所述硫磺回收装置的尾气。

76.如图1所示,所述硫磺回收装置还可包括再生塔15,再生塔15的进料口通过换热器22与吸收塔14的吸收剂出口连通,再生塔15的出料口通过换热器22与吸收塔14的吸收剂入口连通,再生塔15用于使吸收塔14内的吸收剂再生,以实现吸收剂的重复利用。所述硫磺回收装置还包括用于将吸收塔14的吸收剂循环泵送至再生塔15的循环泵21。

77.下面结合图1介绍本发明硫磺回收系统的一种实施例:

78.制硫炉1的燃烧温度为1280℃,克劳斯反应器采用耐co型克劳斯催化剂,一级反应器5入口温度为230℃,二级反应器8入口温度为220℃,加氢反应器11入口温度为230℃,加氢反应器11采用适用于高co含量的加氢催化剂,使用90%以上的高纯度氢气,急冷塔13出口氢含量以1.5%稳定控制,吸收塔14的尾气出口温度为35℃,尾气加热器16将吸收塔14的尾气由35℃加热至130℃,焚烧炉17采用三级配风,一次风和燃气的混合气采用火嘴170从焚烧炉17的前端单路引入,尾气从焚烧炉17的前部引入,二次风分12路呈环状均布引入焚烧炉17的中部,三次风分6路呈环状均布引入焚烧炉17的后部,焚烧炉17高温燃烧区的焚烧温度为850℃,冷却器18的烟气出口温度为250℃。在上述处理条件下,硫磺回收系统排放的烟气中co浓度为150mg/m3以下。

79.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

80.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

81.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。