1.本发明涉及供热交换流体流通的传热管及使用该传热管的热交换器。

背景技术:

2.以往,作为用于热交换器的传热管,已知有扁平形状的传热管。例如,在专利文献1中,公开了通过将一张板材多次折弯而形成的扁平形状的传热管。专利文献1的传热管具有:平板状的基座部;从基座部的两端部朝向基座部的中央部分别折弯的两个折弯部;以及从两个折弯部的基座部的中央部侧的端部朝向基座部分别折弯的两个分隔部。另外,该传热管的两个分隔部的基座部侧的端部朝向基座部的两端部进一步折弯,与基座部重叠的重合部由钎料接合。

3.在先技术文件

4.专利文献

5.专利文献1:日本特开2018-204919号公报

技术实现要素:

6.本发明要解决的课题

7.然而,最近,在使用hfc(氢氟烃)系制冷剂的制冷循环装置中,由于对地球环境的影响而要求削减制冷剂填充量。为了削减制冷剂填充量,需要减小构成制冷循环装置的热交换器中的传热管的内部容积。在专利文献1所记载的、将一张板材折弯而形成的扁平形状的传热管中,为了减小内部容积,需要使板材的厚度更厚,或者使传热管的扁平短轴长度或扁平长轴长度变短。

8.但是,在使板材的厚度更厚的情况下,材料成本增加,并且传热管的重量增加。另外,在缩短扁平短轴长度或扁平长轴长度的情况下,传热管的管外传热面积变小,因此,热交换器的热交换性能下降。而且,由于热交换性能降低,压缩机动力有可能增加。

9.本发明是鉴于上述以往技术的课题而提出的,其目的在于提供一种传热管及使用该传热管的热交换器,该传热管是将板材折弯而形成的扁平形状的传热管,能够抑制热交换性能的降低。

10.用于解决课题的方案

11.本发明的传热管具备:扁平形状的本体部,通过将一张板材多次折弯而形成有多个流路;以及延伸部,通过所述板材的至少一方的端部在所述本体部的截面中的表示长轴方向的扁平长轴方向上延伸而形成,所述延伸部的长度比扁平短轴长度长。

12.此外,本发明的热交换器具备多根本发明的传热管,所述多根传热管沿着与在所述多个流路流通的第一热交换流体的流通方向和沿着所述本体部的外表面流通的第二热交换流体的流通方向垂直的方向并列设置。

13.发明的效果

14.根据本发明,通过将一张板材折弯而形成本体部及延伸部,且延伸部的长度形成

为比扁平短轴长度长,在将板材折弯而形成的扁平形状的传热管中,能够抑制热交换性能的降低。

附图说明

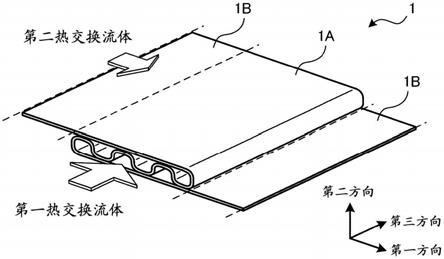

15.图1是表示实施方式1的传热管的结构的一例的立体图。

16.图2是从第三方向观察实施方式1的传热管的一例时的传热管的示意剖视图。

17.图3是从第三方向观察实施方式1的传热管的第一变形例时的传热管的侧视图。

18.图4是从第三方向观察实施方式1的传热管的第二变形例时的传热管的侧视图。

19.图5是从第三方向观察实施方式2的传热管的一例时的传热管的示意剖视图。

20.图6是从第三方向观察实施方式3的传热管的一例时的传热管的示意剖视图。

21.图7是从第三方向观察实施方式4的传热管的一例时的传热管的示意剖视图。

22.图8是从第三方向观察实施方式5的传热管的一例时的传热管的示意剖视图。

23.图9是从第三方向观察实施方式6的传热管的一例时的传热管的示意剖视图。

24.图10是表示实施方式7的传热管的结构的一例的立体图。

25.图11是表示实施方式8的热交换器的结构的一例的示意剖视图。

26.图12是表示实施方式8的热交换器的结构的另一例的示意剖视图。

27.图13是表示实施方式9的热交换器的结构的一例的概略图。

具体实施方式

28.下面,参照附图对本发明的实施方式进行说明。本发明不限于以下的实施方式,在不脱离本发明的主旨的范围内能够进行各种变形。另外,本发明包括以下的各实施方式所示的结构中的可组合的结构的所有组合。另外,以下的附图所示的传热管以及热交换器表示应用本发明的传热管以及热交换器的设备的一例,本发明的应用设备并不被附图所示的传热管以及热交换器限定。另外,在各图中,标注了相同的附图标记的部分是相同的或与其相当的部分,这在说明书的全文中是共通的。另外,在各附图中,存在各构成构件的相对的尺寸关系或形状等与实际不同的情况。

29.实施方式1

30.对本实施方式1的传热管进行说明。本实施方式1的传热管例如用于构成制冷循环装置的热交换器。

31.[传热管的构造]

[0032]

图1是表示本实施方式1的传热管的结构的一例的立体图。如图1所示,传热管1具备本体部1a以及延伸部1b。传热管1的本体部1a和延伸部1b通过将使用铝、铜或黄铜等具有高热传导性的金属材料的一张板材折弯多次而形成。

[0033]

(本体部1a)

[0034]

本体部1a形成为具有大致长圆形状的截面的扁平形状。在本体部1a的内部,沿着传热管1的长轴方向形成有多个流路,第一热交换流体在这些流路中流通。第一热交换流体例如是水、盐水、hfc系制冷剂和hc(烃)系制冷剂。

[0035]

在此,在本实施方式1中,将用与本体部1a的流路垂直的平面切断的截面形状中的表示长轴方向的扁平长轴方向定义为第一方向。另外,将与第一方向正交且用与本体部1a

的流路垂直的平面切断的截面形状中的表示短轴方向的扁平短轴方向定义为第二方向。此外,将与第一方向和第二方向的方向正交且供第一热交换流体流通的方向定义为第三方向。

[0036]

第二热交换流体在本体部1a的外表面以沿着与第一方向或第三方向平行的方向的方式流通。第二热交换流体例如是空气。在图1中,第一热交换流体和第二热交换流体的流通方向由空心箭头表示。

[0037]

(延伸部1b)

[0038]

延伸部1b形成为从本体部1a沿第一方向延伸。延伸部1b由形成本体部1a和延伸部1b的一张板材的端部形成。

[0039]

图2是从第三方向观察本实施方式1的传热管的一例时的传热管的示意剖视图。如图2所示,本体部1a由成为通过将一张板材多次折弯而形成的传热管1的外表面的管外壁10、和成为该管外壁10以外的壁部的管内壁11构成。

[0040]

管外壁10由本体部1a中与第二热交换流体接触的部位和与该部位邻接的部位构成。管内壁11由本体部1a中管外壁10以外的部位构成,包括2个以上的重合部11a和至少1个分隔部11b。

[0041]

管内壁11中的重合部11a是与管外壁10重叠的部位,例如通过钎焊与管外壁10接合。分隔部11b是通过板材被折弯而划分本体部1a的内部的部分。

[0042]

这样,由管外壁10以及管内壁11的重合部11a和分隔部11b包围的本体部1a的内部空间成为供第1热交换流体流通的多个流路。另外,以下,将从第三方向观察传热管1时的本体部1a的扁平长轴方向(第一方向)的长度定义为扁平长轴长度da,将扁平短轴方向(第二方向)的长度定义为扁平短轴长度db。

[0043]

延伸部1b通过板材的至少一方的端部从本体部1a沿作为第一方向的扁平长轴方向延伸而形成。另外,延伸部1b形成为比本体部1a的扁平短轴长度db长。这是为了在将传热管1用于热交换器的情况下提高热交换器的传热性能。热交换器的传热性能将在后面叙述。

[0044]

另外,在图2所示的例子中,通过板材的两端分别沿相反侧的扁平长轴方向延伸,形成有两个延伸部1b,但其不限于该例子。例如,传热管1也可以仅形成一个延伸部1b。

[0045]

(第一变形例)

[0046]

图3是从第三方向观察本实施方式1的传热管的第一变形例时的传热管的侧视图。在图3所示的传热管1中,一方的延伸部1b被折弯,形成为与另一方的延伸部1b重叠。这样,在本实施方式1的传热管1中,也可以仅形成一个延伸部1b。这样,延伸部1b和本体部1a的管外壁10的一部分成为二重构造,能够增大延伸部1b和管外壁10的厚度,因此,能够提高传热管1的耐压性和耐久性。

[0047]

(第二变形例)

[0048]

图4是从第三方向观察本实施方式1的传热管的第二变形例时的传热管的侧视图。在图4所示的传热管1中,以板材的一方的端部成为管内壁11的方式形成有传热管1。由此,传热管1仅形成一个延伸部1b。因此,第二变形例的传热管1的延伸部1b及本体部1a的管外壁10的一部分不成为二重构造。因此,与第1变形例的传热管1相比,能够减少材料的使用量以及用于接合成为二重构造的部位的钎料的使用量,能抑制传热管1的制造成本。

[0049]

(热交换器的传热性能)

[0050]

接着,对使用了本实施方式1的传热管1的热交换器的传热性能进行说明。热交换器的传热性能一般能够使用总传热系数aok来判断。总传热系数aok根据式(1)计算。在式(1)中,ao表示管外传热面积,k表示传热系数,ap表示传热管表面积,η表示翅片效率,af表示翅片表面积,αo表示管外热传导率(包括接触热阻),ai表示管内传热面积,αi表示管内热传导率。

[0051]

[数学式1]

[0052][0053]

从式(1)可知,通过增大传热管表面积ap和翅片表面积af,能够提高热交换器的传热性能。即,本实施方式1的传热管1由于设置有与本体部1a一体形成的延伸部1b,因此,即使在本体部1a的管形状与以往相同的情况下,也能够使管外传热面积ao比以往大。另外,即使在根据环境限制等使传热管1内的容积比以往小的情况下,通过使延伸部1b的长度更长,也能够减小管内容积,并且能够与以往同等地确保管外传热面积ao。

[0054]

如上所述,在本实施方式1的传热管1中,通过将一张板材折弯多次,形成供第一热交换流体流通的本体部1a,通过使板材的至少一方的端部沿扁平长轴方向延伸,形成延伸部1b。这样,传热管1由于形成有延伸部1b,因此,即使在本体部1a的管形状与以往相同的情况下,也能够使管外传热面积ao比以往大。因此,在将传热管1用于热交换器的情况下,能够提高热交换器的传热性能。

[0055]

另外,传热管1的延伸部1b形成得比扁平短轴长度db长。由此,在制造传热管1时的折弯加工时,由于延伸部1b被用作制造装置的抓握部,因此能够提高传热管1的制造性。

[0056]

另外,作为形成传热管1的板材,也可以使用以铝等为基材并在基材的两面涂敷有钎料的包覆材料。通过使用包覆材料作为板材,在制造传热管1时,不需要在板材的表面涂敷钎料的工序,因此,能够提高传热管1的制造性。

[0057]

实施方式2

[0058]

接着,对本实施方式2进行说明。本实施方式2与实施方式1的不同点在于,扁平短轴方向的管外壁10形成为二重构造。另外,在本实施方式2中,对与实施方式1共通的部分标注相同的附图标记,省略详细的说明。

[0059]

图5是从第三方向观察本实施方式2的传热管的一例时的传热管的示意剖视图。如图5所示,本实施方式2的传热管1形成有扁平短轴方向的管外壁10成为二重构造的外壁重合部10a。

[0060]

外壁重合部10a通过将实施方式1的本体部1a和延伸部1b的交界部分沿扁平短轴方向的管外壁10折弯而形成。外壁重合部10a例如通过钎焊而接合。由此,扁平短轴方向的管外壁10变得更牢固,能够提高传热管1的耐压性和耐久性。

[0061]

另外,外壁重合部10a的长度越长,形成管外壁10的材料的紧贴面积越大,接合强度提高。因此,外壁重合部10a的长度例如优选为扁平短轴长度db的1/2以上。

[0062]

如上所述,本实施方式2的传热管1在用于热交换器的情况下,与实施方式1同样,能够提高热交换器的传热性能。另外,在本实施方式2的传热管1中,在设置于扁平短轴方向的管外壁10上形成有成为二重构造的外壁重合部10a。另外,外壁重合部10a的长度优选为

扁平短轴长度db的1/2以上。这样,扁平短轴方向的管外壁10变得更牢固,能够提高传热管1的耐压性和耐久性。

[0063]

实施方式3

[0064]

接着,对本实施方式3进行说明。本实施方式3与实施方式1及2的不同点在于,本体部1a的扁平长轴方向的端部形成为r形状且延伸部1b位于扁平短轴方向的大致中心轴。另外,在本实施方式3中,对与实施方式1及2共通的部分标注相同的附图标记,省略详细的说明。

[0065]

图6是从第三方向观察本实施方式3的传热管的一例时的传热管的示意剖视图。如图6所示,在本实施方式3的传热管1中,本体部1a的扁平长轴方向的端部形成为r形状。另外,延伸部1b形成在扁平短轴长度db的大致中心轴上。

[0066]

本体部1a的管外壁10通过以使扁平长轴方向的端部成为r形状的方式将板材折弯而形成。另外,延伸部1b通过将板材沿着本体部1a的管外壁10的r形状折弯、并在扁平短轴长度db的中心轴附近再次折弯而形成。

[0067]

在这样地形成有本体部1a和延伸部1b的情况下,第二热交换流体首先沿着延伸部1b流动。然后,第二热交换流体沿着本体部1a的r形状与本体部1a碰撞。此时,与未形成有r形状的本体部1a相比,由于第二热交换流体与本体部1a碰撞而产生的流动阻力减小。

[0068]

如上所述,本实施方式3的传热管1在用于热交换器的情况下,与实施方式1及2同样,能够提高热交换器的传热性能。另外,在本实施方式3的传热管1中,本体部1a的扁平长轴方向的端部形成为r形状,延伸部1b形成在扁平短轴长度db的中心轴上。由此,由于在传热管1上流通的第二热交换流体与本体部1a碰撞而产生的流动阻力减小。因此,能够减小供给第二热交换流体的送风机等的驱动力。

[0069]

实施方式4

[0070]

接着,说明本实施方式4。本实施方式4与实施方式1~3的不同点在于,本体部1a的管外壁10的一部分朝向扁平短轴方向的中心轴弯曲。另外,在本实施方式4中,对与实施方式1~3共通的部分标注相同的附图标记,省略详细的说明。

[0071]

图7是从第三方向观察本实施方式4的传热管的一例时的传热管的示意剖视图。如图7所示,在本实施方式4的传热管1中,本体部1a的管外壁10的一部分形成为朝向扁平短轴长度db的中心轴弯曲。此时,弯曲的管外壁10以与管内壁11接触的方式弯曲。

[0072]

如上所述,本实施方式4的传热管1在用于热交换器的情况下,与实施方式1~3同样,能够使热交换器的传热性能提高。另外,在本实施方式4的传热管1中,通过管外壁10的一部分沿扁平短轴长度db的中心轴方向弯曲,与不使管外壁10弯曲的情况相比,作为供第一热交换流体流通的流路的传热管1内的容积变小。因此,能够削减第一热交换器流体的填充量。

[0073]

另一方面,通过管外壁10的一部分弯曲地形成,能够增大传热管1的管外传热面积ao,因此,能够提高将传热管1用于热交换器的情况下的热交换性能。另外,通过管外壁10的一部分以与管内壁11接触的方式弯曲,管外壁10与管内壁11的接触面积增加,因此,能够提高耐压性和耐久性。

[0074]

实施方式5

[0075]

接着,说明本实施方式5。本实施方式5与实施方式1~4不同的点在于,本体部1a的

所有的管外壁10形成为二重以上的构造。另外,在本实施方式5中,对与实施方式1~4共通的部分标注相同的附图标记,省略详细的说明。

[0076]

图8是从第三方向观察本实施方式5的传热管的一例时的传热管的示意剖视图。如图8所示,在本实施方式5的传热管1中,本体部1a的管外壁10是将2张以上板材以重叠的方式折弯而形成的。在管外壁10上,两张以上的板材重合的部位例如通过钎焊接合。由此,所有的管外壁10形成为二重以上的构造。

[0077]

如上所述,本实施方式5的传热管1在用于热交换器的情况下,与实施方式1~4同样,能够使热交换器的传热性能提高。另外,在本实施方式5的传热管1中,所有的管外壁10形成为二重以上的构造。因此,与实施方式1~4相比,能够提高耐压性和耐久性。

[0078]

实施方式6

[0079]

接着,说明本实施方式6。本实施方式6与实施方式1~5的不同点在于,本体部1a的管外壁10和管内壁11形成为在扁平长轴长度da和扁平短轴长度db各自的中心轴的交点处成为点对称。另外,在本实施方式6中,对与实施方式1~5共通的部分标注相同的附图标记,省略详细的说明。

[0080]

图9是从第三方向观察本实施方式6的传热管的一例时的传热管的示意剖视图。如图9所示,本实施方式6的本体部1a的管外壁10及管内壁11通过将板材以在扁平长轴长度da及扁平短轴长度db各自的中心轴的交点处成为点对称的方式折弯而形成。

[0081]

如上所述,本实施方式6的传热管1在用于热交换器的情况下,与实施方式1~5同样,能够使热交换器的传热性能提高。另外,在本实施方式6的传热管1中,管外壁10及管内壁11形成为在扁平长轴长度da及扁平短轴长度db各自的中心轴的交点处成为点对称。由此,即使以通过扁平长轴长度da和扁平短轴长度db各自的中心轴的交点的第三方向的轴为中心,使传热管1旋转180

°

,旋转前后的传热管1的形状也相同。因此,在排列多根传热管1而制造热交换器时,能够不考虑传热管1的朝向地排列多根传热管1。由此,能够提高热交换器的制造性。

[0082]

实施方式7

[0083]

接着,说明本实施方式7。本实施方式7在对延伸部1b实施传热促进加工这一点上与实施方式1~6不同。另外,在本实施方式7中,对与实施方式1~6共通的部分标注相同的附图标记,省略详细的说明。

[0084]

图10是表示本实施方式7的传热管的结构的一例的立体图。如图10所示,传热管1与实施方式1~6同样,具备本体部1a及延伸部1b。在本实施方式7中,在延伸部1b设置有切起或凹凸等促进第二热交换流体的传热的传热促进部12。

[0085]

传热促进部12通过对板材中的延伸部1b的区域实施冲压加工而形成。另外,在该例子中,传热促进部12设置在延伸部1b的至少外侧,但不限于此,例如也可以还设置在内侧。

[0086]

如上所述,在本实施方式7的传热管1中,通过在延伸部1b设置传热促进部12,在第二热交换流体在延伸部1b上流通时,第二热交换流体与传热促进部12碰撞,形成流体的涡流。由此,由于提高传热管1的管外热传导率,因此在将传热管1用于热交换器的情况下,能够进一步提高热交换器的热交换性能。

[0087]

实施方式8

[0088]

接着,说明本实施方式8。本实施方式8对将实施方式1~7中说明的传热管1应用于热交换器的情况进行说明。另外,在本实施方式8中,对与实施方式1~7共通的部分标注相同的附图标记,省略详细的说明。

[0089]

图11是表示本实施方式8的热交换器的结构的一例的示意剖视图。图11的例子表示从第三方向观察用由第一方向和第二方向构成的平面切断的热交换器20a的情况下的截面。如图11所示,热交换器20a是翅片管型热交换器。热交换器20a是将实施方式1~7中说明的传热管1排列多根,在各个传热管1与邻接的传热管1之间接合翅片21而构成的。在此,表示应用了实施方式3的传热管1的情况下的热交换器20a。

[0090]

多个传热管1以沿着第三方向延伸的方式配置。另外,多个传热管1沿着第二方向平行地并列设置。换句话说,多个传热管1沿着与第一热交换流体的流通方向和第二热交换流体的流通方向这两个方向垂直的方向并排设置。而且,在传热管1的第三方向上的两端连接配置有未图示的集管。

[0091]

多个翅片21例如是波纹翅片,配置在邻接的传热管1之间。多个翅片21分别由例如铝等具有高热传导性的金属材料的板状构件构成。

[0092]

翅片21通过将板状构件折弯而形成为未图示的平面部和曲面部交替配置的形状。多个平面部隔开一定间隔而大致平行地配置。多个翅片21的曲面部通过钎焊或熔接等与传热管1的管外壁10连接。在多个翅片21的平面部实施了狭缝、切起或者凹凸等用于促进传热的加工。

[0093]

图12是表示本实施方式8的热交换器的结构的另一例的示意剖视图。图12的例子与图11同样,表示从第三方向观察用由第一方向和第二方向构成的平面切断的热交换器20b的情况下的截面。在此,表示应用了实施方式4的传热管1的热交换器20b的例子。

[0094]

在实施方式4的传热管1中,管外壁10的一部分朝向扁平短轴方向的中心轴弯曲。因此,在热交换器20b中,在传热管1与翅片21之间形成有间隙22。该间隙22作为用于在热交换器20b的表面上产生结露时排出所产生的结露水的导水路发挥作用。

[0095]

如上所述,在本实施方式8的热交换器20a和20b中,具有多个在实施方式1~7中说明的传热管1,在邻接的传热管1之间设置有翅片21。如在实施方式1~7中说明的那样,由于传热管1形成有延伸部1b,因此与以往的翅片管型热交换器相比,管外传热面积ao大。因此,本实施方式8的热交换器20a和20b与以往相比能够提高热交换性能。

[0096]

另外,在应用了实施方式4的传热管1的热交换器20b中,由于形成有用于排出结露水的导水路,因此能够提高排水性。而且,通过提高排水性,能够谋求潜热交换性能的改善、或者对相对于热交换器20b的结霜进行去除的除霜运转时间的缩短。

[0097]

实施方式9

[0098]

接着,说明本实施方式9。本实施方式9在将实施方式1~7中说明的传热管1应用于热交换器这一点上与实施方式8相同,在不设置翅片这一点上与实施方式8不同。另外,在本实施方式9中,对与实施方式1~8共通的部分标注相同的附图标记,省略详细的说明。

[0099]

图13是表示本实施方式9的热交换器的结构的一例的概略图。图13的例子表示从第一方向观察热交换器30的情况下的侧面。如图13所示,本实施方式9的热交换器30与实施方式8的热交换器20a和20b同样,排列多根在实施方式1~7中说明的传热管1而构成。

[0100]

多个传热管1以沿着第三方向延伸的方式配置。在本实施方式9中,以第三方向成

为与重力平行的方向的方式配置热交换器30。另外,多个传热管1沿着第二方向平行地并列设置。换句话说,多个传热管1沿着与第一热交换流体的流通方向和第二热交换流体的流通方向这两个方向垂直的方向并排设置。而且,在传热管1的第三方向上的两端连接配置有集管31a以及31b。

[0101]

在此,在热交换器30中,在相互邻接的传热管1之间没有设置翅片21。因此,在邻接的传热管1之间形成有空间。因此,在热交换器30的表面上产生结露时,能够提高所产生的结露水的排水性。

[0102]

如上所述,在本实施方式9的热交换器30中,与实施方式8同样,与以往相比能够提高热交换性能。本实施方式9的热交换器30被配置成,作为第一热交换器流体的流通方向的第三方向成为与重力平行的方向,并且在邻接的传热管1之间没有设置翅片。

[0103]

这样,在热交换器30中,由于不存在以与重力方向正交的方式设置的翅片,因此与翅片管型热交换器相比,能够提高结露水的排水性。而且,通过提高排水性,能够谋求潜热交换性能的改善、或者对相对于热交换器30的结霜进行去除的除霜运转时间的缩短。

[0104]

附图标记的说明

[0105]

1传热管、1a本体部、1b延伸部、10管外壁、10a外壁重合部、11管内壁、11a重合部、11b分隔部、12传热促进部、20a、20b、30热交换器、21翅片、22间隙、31a、31b集管。