1.本实用新型涉及汽车技术领域,特别是涉及一种车身结构及汽车。

背景技术:

2.汽车的前防撞梁是车体框架前端碰撞的吸能部件,也是保证车身刚度的重要部件,前防撞梁主要与前纵梁连接。在25%小偏置碰撞工况中,由于受造型约束及壁障位置影响,前防撞梁与壁障重合量小,碰撞能量无法通过前防撞梁有效传递至前纵梁,导致车体框架在进行小偏置碰撞工况中吸能不充分,影响车体框架的安全性能。

技术实现要素:

3.鉴于以上问题,本实用新型的目的是提供一种车身结构及汽车,以解决车体框架在进行小偏置碰撞工况中吸能不充分的问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.本实用新型的一个方面是提供一种车身结构,包括上车体和下车体,所述下车体包括前纵梁总成、上边梁前段和前纵梁通道连接板,所述上边梁前段位于所述前纵梁总成的上方,所述前纵梁总成的前端与所述上边梁前段的下端连接,所述前纵梁通道连接板的一侧与所述上边梁前段的下端后表面连接,所述前纵梁通道连接板的另一侧与所述前纵梁总成的上表面连接,所述前纵梁通道连接板与所述上边梁前段以及前纵梁总成形成三角支撑结构。

6.优选地,所述上车体包括上边梁后段和a柱加强板总成,所述上边梁后段包括后段本体、后段上通道和后段下通道,所述后段本体的前端与所述上边梁前段的后端连接,所述后段上通道的一端和所述后段下通道的一端均与所述后段本体的后端连接,所述后段上通道的另一端和所述后段下通道的另一端均与所述a柱加强板总成连接。

7.优选地,所述上车体还包括a柱边梁,所述a柱边梁与所述a柱加强板总成的后端连接,所述a柱边梁的内部设置有a柱边梁加强板。

8.优选地,所述a柱加强板总成包括a柱加强板、a柱内板总成和a柱加强支架,所述a柱加强板和所述a柱内板总成盖合连接形成a柱腔体,所述a柱加强支架设置在所述a柱腔体中,所述a柱加强支架与所述a柱加强板的后端、所述a柱内板总成的后端均连接,所述a柱加强支架与所述a柱腔体的前端具有间隙。

9.优选地,所述a柱加强支架包括上下设置的a柱上加强支架和a柱下加强支架,所述a柱下加强支架的上边缘设置于所述后段下通道的下方。

10.优选地,所述a柱内板总成中设置有仪表板横梁(cross car beam,ccb)安装加强支架,且所述a柱内板总成的前门洞前端圆角处设置有圆角加强板。

11.优选地,所述下车体还包括前围板下横梁、中通道总成和门槛总成,所述中通道总成与所述a柱内板总成间隔设置,所述前围板下横梁的一端与所述a柱内板总成的下端、所述门槛总成均连接,所述前围板下横梁的另一端与所述中通道总成连接。

12.优选地,所述下车体还包括前围板外加强板,所述前围板外加强板设置在所述前纵梁总成的后端,所述前围板外加强板与所述前纵梁总成的后端构成三通结构。

13.优选地,所述上边梁前段的前端与前副车架安装点连接。

14.本实用新型的另一个方面是提供一种汽车,包括如上所述的车身结构。

15.本实用新型实施例一种车身结构及汽车与现有技术相比,其有益效果在于:

16.本实用新型实施例的车身结构利用前纵梁通道连接板连接上边梁前段和前纵梁总成,上边梁前段、前纵梁总成和前纵梁通道连接板形成稳定的三角支撑结构,使得上边梁前段和前纵梁总成发生关联。在25%小偏置碰撞工况中,因造型约束使前防撞梁与壁障重合量小的情况下,上边梁前段可以通过前纵梁通道连接板将碰撞能量传递至前纵梁总成,使得车身结构对碰撞前段能量仍有效压溃吸能,从而有效提升小偏置碰撞的吸能折溃,解决了工程设计、碰撞要求与造型约束的矛盾。

附图说明

17.图1是本实用新型实施例所述车身结构的三维结构示意图;

18.图2是本实用新型实施例所述车身结构的俯视示意图;

19.图3是本实用新型实施例中前防撞梁的结构示意图;

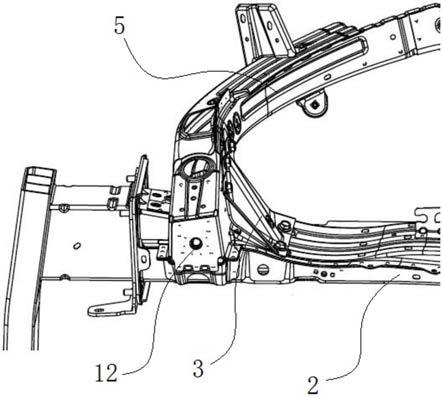

20.图4是本实用新型实施例中前纵梁总成、上边梁前段和前纵梁通道连接板的连接结构示意图;

21.图5是本实用新型实施例中上边梁前段的结构示意图;

22.图6是本实用新型实施例中前纵梁通道连接板的结构示意图;

23.图7是本实用新型实施例中前纵梁总成的结构示意图;

24.图8是本实用新型实施例中前纵梁总成的内部结构示意图;

25.图9是本实用新型实施例中前围板外加强板的结构示意图;

26.图10是本实用新型实施例中上边梁后段的结构示意图;

27.图11是本实用新型实施例中上边梁后段与a柱加强板总成的连接结构示意图;

28.图12是本实用新型实施例中上边梁后段、a柱加强板总成、门槛总成的连接结构示意图;

29.图13是本实用新型实施例中a柱边梁的结构示意图;

30.图14是本实用新型实施例中a柱内板总成的结构示意图;

31.图15是本实用新型实施例中前围板下横梁的结构示意图;

32.图16是本实用新型实施例中中通道总成的结构示意图;

33.图中,1、前防撞梁;2、前纵梁总成;201、第一本体;2011、撑板结构;202、第二本体;3、前纵梁通道连接板;4、前围板外加强板;5、上边梁前段;6、上边梁后段;601、后段本体;6011、翼子板安装点;602、后段上通道;603、后段下通道;7、a柱加强板总成;701、a柱加强板;702、a柱内板总成;703、a柱上加强支架;704、a柱下加强支架;705、ccb安装加强支架;706、第一压溃空间;8、a柱边梁;801、a柱边梁加强板;9、门槛总成;901、第二压溃空间;10、前围板下横梁;11、中通道总成;12、前副车架安装点。

具体实施方式

34.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

35.需要说明的是,本实用新型中,“前”指的是车头方向,“后”指的是车尾方向,“上”指的是车顶方向,“下”指的是车底方向。

36.如图1-图16所示,本实用新型实施例的一种车身结构,包括上车体和下车体,上车体和下车体点焊连接,构成车身框架结构。上车体的前端设置有前防撞梁1,前防撞梁1与前纵梁总成2连接,前防撞梁1作为吸能以及保证车身刚度的主要部件,将碰撞能量传递至前纵梁总成2。本实施例中,前防撞梁1的截面呈“目”字形,前防撞梁1采用铝合金7系材料制作而成。

37.在25%小偏置碰撞工况中受造型约束及壁障位置影响,前防撞梁1与壁障重合量小,碰撞能量无法通过前防撞梁1有效传递至前纵梁总成2。上边梁前段5与壁障重合,但由于碰撞冲击能量大,单由上边梁前段5产生的压溃形变无法充分吸收碰撞能量。如图4-图7所示,本实施例中,在下车体设置前纵梁总成2、上边梁前段5和前纵梁通道连接板3,所述上边梁前段5位于所述前纵梁总成2的上方,所述前纵梁总成2的前端与所述上边梁前段5的下端、前防撞梁1均连接,所述前纵梁通道连接板3的一侧与所述上边梁前段5的下端后表面连接,所述前纵梁通道连接板3的另一侧与所述前纵梁总成2的上表面连接。前纵梁总成2、上边梁前段5和前纵梁通道连接板3构成了稳固的三角支撑结构,使得前纵梁总成2与上边梁前段5之间发生关联,在25%小偏置碰撞工况中,碰撞能量可以自上边梁前段5通过前纵梁通道连接板3传递至前纵梁总成2中,利用前纵梁总成2变形吸能,使得车身结构对碰撞前段能量仍有效压溃吸能,从而有效提升小偏置碰撞的吸能折溃,解决了工程设计、碰撞要求与造型约束的矛盾。优选地,前纵梁通道连接板3的两侧分别连接在上边梁前段5的前端的下表面、前纵梁总成2的前端的上表面,以便于在上边梁前段5的前端吸收碰撞能量后,能够及时地将碰撞能量传递至前纵梁总成2。本实施例中,前纵梁通道连接板3与上边梁前段5、前纵梁总成2螺栓连接。

38.优选地,所述上边梁前段5的前端与前副车架安装点12连接,使得上边梁前段5与前副车架的安装发生关联,形成了贯通、稳定的传力架构,可以将部分碰撞冲击能量传递至前副车架,减轻车身后端承受的冲击载荷,提高传递能量效率,并可避免上边梁前段5的前端撕裂,且有利于提升前副车架安装点12的刚度。并且,前纵梁总成2、上边梁前段5和前纵梁通道连接板3构成的三角支撑结构,可以使得前副车架安装点12的刚度进一步提高,使得前副车架的安装更牢靠。

39.如图7和图8所示,前纵梁总成2包括第一本体201和第二本体202,第一本体201的前端与上边梁前段5连接,第一本体201的后端与第二本体202连接。如图9所示,本实施例中,所述下车体还包括前围板外加强板4,所述前围板外加强板4设置在所述前纵梁总成2的后端,所述前围板外加强板4与所述前纵梁总成2的后端构成三通结构,以便于对碰撞能量进行分流。具体地,前围板外加强板4连接在第一本体201和第二本体202的连接处,使得前纵梁总成2接收的能量自第一本体201分别传递至前围板外加强板4、第二本体202。

40.优选地,第一本体201中在发动机悬置安装点设置有撑板结构2011,以在发动机悬置安装点局部加强第一本体201的强度。第一本体201和第二本体202的连接处采用圆弧过

渡连接,且连接圆弧处设置有加强板结构,以局部增强连接圆弧处的强度。

41.如图10-图12所示,所述上车体包括上边梁后段6和a柱加强板总成7,所述上边梁后段6包括后段本体601、后段上通道602和后段下通道603,所述后段本体601的前端与所述上边梁前段5的后端连接,所述后段上通道602的一端和所述后段下通道603的一端均与所述后段本体601的后端连接,所述后段上通道602的另一端和所述后段下通道603的另一端均与所述a柱加强板总成7连接。后段上通道602、后段下通道603和a柱加强板总成7构成三角传导结构,以便于对碰撞能量进行进一步地分流传递,有效地将上边梁前段5传递的能量分解至a柱加强板总成7的上端和a柱加强板总成7的中下部。进一步地,本实施例中,所述后段本体601上设置有翼子板安装点6011。由于后段本体601的焊接层级与上边梁结构的侧面焊接层级同级,将翼子板安装支架安装于后段本体601,可以缩短焊接装配层级,提升翼子板的安装精度。

42.进一步地,本实施例中,前围外加强板未与前纵梁总成2连接的一端连接在a柱加强板总成7上,以便于将前纵梁总成2传递的能量分流至a柱加强板总成7,同时可以增强前围板与a柱加强板总成7的连接强度,防止焊点撕裂,提升碰撞安全性。

43.需要说明的是,本实用新型中,上边梁前段5和上边梁后段6构成了完整的上边梁结构,上边梁结构作为车身结构的组成部分,与前纵梁总成2、前副车架安装点12、前塔座、a柱加强板总成7等结构构成了完整的侧面车身框架,以传递碰撞能量。通过上边梁结构与a柱加强板总成7的贯通,有效提升了小偏置碰撞工况下的吸能折溃;通过上边梁结构与前副车架安装点12的贯通,提升了前副车架安装点12的刚度。

44.如图12所示,所述a柱加强板总成7包括a柱加强板701、a柱内板总成702和a柱加强支架,所述a柱加强板701和所述a柱内板总成702通过塞焊连接形成a柱腔体,所述a柱加强支架设置在所述a柱腔体中,使得a柱加强板总成7的整体稳定性较好。其中,所述a柱加强支架设置于a柱腔体的后端,所述a柱加强支架与所述a柱加强板701的后端、所述a柱内板总成702的后端均连接,所述a柱加强支架与所述a柱腔体的前端具有间隙而不接触,使得a柱腔体的前半侧的结构强度小于后半侧的结构强度,一方面在a柱腔体的前端预留了第一压溃空间706,便于将能量传递至门槛总成9和a柱边梁8,避免a柱加强板总成7的后端承受冲击载荷过大;另一方面起到支撑传力的作用。

45.本实施例中,所述a柱加强支架包括上下设置的a柱上加强支架703和a柱下加强支架704,所述a柱下加强支架704的上边缘设置于所述后段下通道603的下方,使得a柱下加强支架704与后段下通道603交错设置,有利于a柱加强板总成7的前端压溃吸能。

46.如图13所示,所述上车体还包括a柱边梁8,所述a柱边梁8与所述a柱加强板总成7的后端连接,所述a柱边梁8的内部设置有a柱边梁加强板801,利用a柱边梁加强板801对a柱边梁8的强度进行局部加强,有效保证了a柱边梁8承受小偏置碰撞时,能够向车体上部框架传递能量而不折弯,保证了传力框架的稳定性。本实施例中,a柱边梁加强板801与a柱边梁8一体冲压成型设置,可以在提升碰撞能量承载能力的同时,减轻重量,降低成本。

47.本实施例中,a柱加强板总成7竖直放置,在25%小偏置碰撞工况中,a柱加强板总成7承接的碰撞能量可以传递至上车体框架中的a柱边梁8、顶盖横梁、侧围后边梁等部件,同时可以传递至下车体框架中的门槛总成9、地板横梁等部件,并且,对a柱加强板总成7的截面强度进行前强后弱的设置,使a柱加强板总成7在承受小偏置碰撞能量冲击后,先进行

压溃吸能,再将剩余能量稳定地向上车体框架和下车体框架的相关部件进行传递,从而提升了碰撞安全性能。

48.如图14所示,所述a柱内板总成702中设置有ccb安装加强支架705,有利于ccb安装点的刚度提升,同时可平衡a柱腔体的强度前弱后强的设置。本实施例中,所述a柱内板总成702的前门洞前端圆角处设置有圆角加强板,以对该圆角区域进行局部加强,以与a柱加强板总成7的强度前弱后强的设置相对应,将a柱加强板总成7的前侧压溃吸能后的能量稳定传递至门槛总成9。

49.如图2、图15和图16所示,所述下车体还包括前围板下横梁10、中通道总成11和门槛总成9,所述中通道总成11与所述a柱内板总成702间隔设置,所述前围板下横梁10的一端与所述a柱内板总成702的下端、所述门槛总成9的前端均连接,所述前围板下横梁10的另一端与所述中通道总成11连接。由于在小偏置碰撞工况的后半段时刻,车体将绕a柱加强板总成7发生偏转,前围板下横梁10可有效将y向载荷传递至中通道总成11,同时,前围板下横梁10可增强前围板下侧与a柱加强板总成7的连接强度,防止焊点撕裂,提升碰撞安全性。

50.本实施例中,对门槛总成9的前端预留有第二压溃空间901,使得门槛总成9的后端强度大于门槛总成9的前端强度,从而使门槛总成9在承受小偏置碰撞能量冲击后,先压溃吸能,再将剩余能量稳定地向下车体框架传递。

51.以车身在25%小偏置碰撞工况中为例,对本实用新型所述车身结构的传力路径进行说明。

52.当车身受到碰撞冲击后,碰撞能量自上边梁前段5的前端分为两个部分,分别以能量a和能量b表示,能量a通过前纵梁通道连接板3传递至前纵梁总成2,由前纵梁总成2传递,能量b由上边梁前段5传递。

53.具体地,能量a通过前纵梁总成2的第一本体201传递至前纵梁总成2的后端的三通结构,三通结构将能量分解至前围板外加强板4和前纵梁总成2的第二本体202,前围板外加强板4将能量传递至a柱加强板总成7。

54.能量b由上边梁前段5传递至前副车架和上边梁后段6,在此期间,上边梁前段5发生压溃变形吸能。通过上边梁后段6将能量传递至a柱加强板总成7。并且通过后段上通道602、后段下通道603和a柱加强板总成7构成的三角传导结构,将上边梁前段5传递的能量有效分解至a柱加强板总成7的上端和a柱加强板总成7的中下部。需要指出的是,汽车底盘区域的底盘悬架、轮胎也会受到小偏置碰撞能量冲击,发生变形、脱出,底盘区域的能量可以传递至a柱加强板总成7的底部。

55.a柱加强板总成7接受前围板外加强板4和上边梁后段6传递的能量后,由于a柱腔体的强度前弱后强,a柱加强板总成7的前半侧发生压溃吸能后,将剩余能量传递至a柱边梁8和门槛总成9。由于a柱边梁8设置了a柱边梁加强板801结构进行局部加强处理,可稳定地将能量向a柱边梁8的后端继续传递,而不会发生a柱边梁8的弯折。a柱内板总成702在前门洞前端下圆角区域设置圆角加强板,可以将a柱加强板总成7的前侧压溃吸能后的能量稳定传递至门槛总成9。并且,在车体即将发生绕a柱加强板总成7偏转时,前围板下横梁10可以将y向载荷有效传递至中通道总成11。

56.本实用新型通过上述车身结构的设置,可以逐级压溃吸能,使小偏置碰撞模型变形匹配更合理、更稳定,以便于以较小车身的重量满足25%小偏置碰撞法规要求。

57.需要说明的是,本实用新型不仅可以适用于25%小偏置碰撞工况中,还可以适用于全正面碰撞工况、对碰工况中等。

58.本实用新型实施例还提供一种汽车,包括如上所述的车身结构。

59.需要说明的是,本实用新型所述汽车的其他具体实施方式与上述车身结构的具体实施方式大致相同,在此不再赘述。

60.综上,本实用新型实施例提供一种车身结构及汽车,其利用前纵梁通道连接板3连接上边梁前段5和前纵梁总成2,上边梁前段5、前纵梁总成2和前纵梁通道连接板3形成稳定的三角支撑结构,使得上边梁前段5和前纵梁总成2发生关联。在25%小偏置碰撞工况中,因造型约束使前防撞梁1与壁障重合量小的情况下,上边梁前段5可以通过前纵梁通道连接板3将碰撞能量传递至前纵梁总成2,使得车身结构对碰撞前段能量仍有效压溃吸能,从而有效提升小偏置碰撞的吸能折溃性能,解决了工程设计、碰撞要求与造型约束的矛盾。并且,本实用新型中,a柱加强支架与a柱腔体的前端具有间隙,使得a柱腔体的强度前弱后强,一方面在a柱腔体的前端预留了吸能压溃空间,便于将能量传递至门槛总成9和a柱边梁8;另一方面起到支撑传力的作用。并且,本实用新型可以提高前副车架、ccb侧向安装点的刚度,使车身噪声、振动与声振粗糙度(noise、vibration、harshness,nvh)性能得到很好保证。并且,本实用新型使得车身重量减轻4~5kg,有利于轻量化提升和成本控制。

61.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。