1.本发明涉及一种拉头单侧穿通机构,特别是涉及一种在从连续的拉链链条中制造拉链的工序中用于将拉头单侧穿通在构成拉链链条的一对拉链牙链带中的一方拉链牙链带上的机构。

背景技术:

2.在基于连续的拉链链条连续地量产具有合成树脂制啮合元件(链牙)列的拉链的情况下,通常依序进行如下所述的加工工序。即,在左右一对长条状拉链带的各相对缘部注塑成形出合成树脂制链牙列来形成拉链链条的工序;在拉链链条的长度方向上每隔规定间隔地将链牙列部分地去除来形成间隔部的工序;在拉链链条中的夹着间隔部的一部分的区域粘接加强膜的工序;对加强膜的一部分进行穿孔来形成穿孔部的工序;注塑成形出打开件的工序;组合打开件的工序;在与穿孔部相对应的部位沿着宽度方向切断拉链链条的工序;使拉头穿到切断而得到的拉链单位上的工序;以及注塑成形出上止部的工序。

3.另外,twi566923b(专利文献1)公开了一种基于连续的拉链链条连续地制造具有合成树脂制链牙列的拉链的方法。在专利文献1中,依序进行下述的加工工序。即,在左右一对长条状拉链带的各相对缘部注塑成形出合成树脂制链牙列来形成连续的拉链带,并且在拉链链条的长度方向上每隔规定间隔地留出未注塑成形有链牙列的间隔部的工序;在拉链链条中夹着间隔部的一部分的区域内粘接加强膜的工序;在间隔部打穿定位孔的工序;将拉头安装于拉链链条的工序;以定位孔作为基准点注塑成形出插棒的工序;以及在与间隔部相对应的部位沿着宽度方向切断拉链链条的工序。

4.专利文献1中的将拉头安装在拉链链条上的工序是将拉头安装在使链牙列间闭合的状态下的一对拉链牙链带的双方拉链牙链带上。在该情况下,在拉头安装工序之后需要对闭合状态的一对拉链链条进行打开件等的注塑成形工序,例如无法同时注塑成形出插棒和插座体。

5.cn1292241a(专利文献2)中公开了对使链牙列间打开的状态下的一对拉链牙链带中的一方拉链牙链带安装拉头的工序。但是,专利文献2中记载的技术是在使拉链链条的输送暂且停止之后将一方拉链牙链带的缘部拉入拉头内,在打开件等的注塑成形之后使拉链链条的输送重新开始。但是,在专利文献2的技术中,由于使拉链链条的输送暂且停止,所以存在拉链的制造效率下降的问题。

6.现有技术文献

7.专利文献1:twi566923b

8.专利文献2:cn1292241a

技术实现要素:

9.本发明是鉴于以上的问题而完成的,其目的在于提供一种不使拉链链条的输送停止就能够将拉头安装在打开状态的一对拉链牙链带中的一方拉链牙链带上的拉头单侧穿

通机构。

10.根据本发明,提供一种拉头单侧穿通机构,其用于将拉头单侧穿通在构成拉链链条的一对拉链牙链带中的一方拉链牙链带上,该一对拉链牙链带在长度方向上每隔规定间隔地形成有包含穿孔部的间隔部,所述拉头单侧穿通机构包括:保持部件,其保持所述拉头,能够在初始位置和用于将所述拉头安装在所述一方拉链牙链带上的安装位置之间移动;以及引导部件,其将处于向输送方向下游移动过程中并且链牙列处于打开状态的所述一方拉链牙链带中的所述穿孔部朝向位于所述安装位置的所述保持部件所保持的所述拉头的一方肩口进行引导。

11.在本发明中,能够使保持拉头的保持部件从初始位置向安装位置移动,引导部件将处于向输送方向下游移动过程中并且链牙列处于打开状态的拉链链条的一方拉链牙链带中的穿孔相对于该安装位置处的拉头的一方肩口进行引导。由此,继穿孔部之后一方拉链牙链带进入拉头内。这样,不使拉链链条的输送停止就能够将拉头单侧穿通在打开状态的一方拉链牙链带上。

12.在本发明的一实施方式中,拉头单侧穿通机构包括:传感器,其用于对所述穿孔部或所述间隔部进行检测;驱动部,其使所述保持部件在所述初始位置与所述安装位置之间移动;以及控制器,其在所述传感器检测到所述穿孔部或所述间隔部后,使所述驱动部工作。在该情况下,传感器在检测到穿孔部或间隔部后将检测信号传送至控制器,控制器向驱动部发送工作信号。由此,驱动部使保持有拉头的保持部件从初始位置向安装位置移动。

13.在本发明的一实施方式中,在引导所述穿孔部之后,所述引导部件将所述一方拉链牙链带中的与所述穿孔部在输送方向的上游侧相邻的拉链带缘部向所述拉头的一方肩口(3a)引导。在该情况下,在由引导部件将穿孔部向拉头的一方肩口引导之后,引导部件将一方拉链牙链带中的与穿孔部在输送方向上游侧相邻的拉链带缘部向拉头的一方肩口引导。由此,继穿孔部之后,一方拉链牙链带从所述拉链带缘部进入拉头内。

14.在本发明的一实施方式中,所述保持部件设置于所述一方拉链牙链带的上下方向上的上方或下方,所述引导部件设置于与所述保持部件相反的一侧、即所述一方拉链牙链带的下方或上方,并且与位于所述安装位置的所述保持部件所保持的所述拉头相比设置在上游侧。这里,拉链牙链带的上下方向是指与拉链牙链带的输送方向及宽度方向(左右方向)垂直的方向,上下方向上的上方是拉链牙链带的表背中的一侧(例如表侧)。此外,在图22b的纸面中,拉头的背面侧朝向上方。另外,上下方向上的下方是拉链牙链带的表背中的另一侧(例如背面侧)。此外,在图22b的纸面中,连结拉片的拉头的表侧朝向下方。在该形态中,保持部件及引导部件以从上下夹着一方拉链牙链带的方式配置,并且,引导部件与位于安装位置的拉头相比配置在输送方向上游侧。

15.在本发明的一实施方式中,所述保持部件设置于所述一方拉链牙链带的下方,所述引导部件设置于所述一方拉链牙链带的上方,被所述保持部件保持的所述拉头在所述安装位置处将所述引导部件的输送方向下游侧的所述一方拉链牙链带向上方抬起,在所述引导部件将所述穿孔部相对于位于所述安装位置的所述拉头的一方肩口进行引导的时刻,所述引导部件的下端与所述拉头的上端相比位于下方。在该情况下,一方拉链牙链带在上方的引导部件与下方的被保持部件保持的拉头之间从上下被夹着,位于安装位置的拉头将引导部件的输送方向下游侧的一方拉链牙链带向上方抬起。而且,引导部件在将穿孔部向拉

头的一方肩口引导的时刻,引导部件的下端与拉头的上端相比位于下方。

16.在本发明中,所述引导部件也可以是不动的,也可以是可动的。

17.发明效果

18.在本发明中,能够使保持拉头的保持部件从初始位置向安装位置移动,引导部件将处于向输送方向下游移动过程中并且链牙列处于打开状态的拉链链条的一方拉链牙链带中的穿孔部相对于该安装位置处的拉头的一方肩口进行引导。由此,继穿孔部之后,一方拉链牙链带进入拉头内。这样,不使拉链链条的输送停止就能够将拉头单侧穿通在打开状态的一方拉链牙链带上。由此,能够提高拉链的制造效率。

附图说明

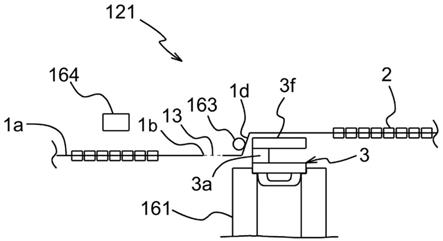

19.图1是概略地表示合成树脂制拉链制造装置的说明图。

20.图2是表示由合成树脂制拉链制造装置进行的加工工序的流程图。

21.图3是将连续的拉链链条截取示出的俯视图。

22.图4是将形成有间隔部的状态下的拉链链条截取示出的俯视图。

23.图5是将粘接有加强膜的状态下的拉链链条截取示出的俯视图。

24.图6是将形成有穿孔部的状态下的拉链链条截取示出的俯视图。

25.图7是将单侧穿通拉头后的打开状态下的拉链链条截取示出的俯视图。

26.图8是将注塑成形有打开件和上止部的状态下的拉链链条截取示出的俯视图。

27.图9是将从打开状态变成闭合状态的拉链链条截取示出的俯视图。

28.图10是在拉链链条的背面侧示出上止部及打开件注塑成形机构的下模的俯视图。

29.图11是图10的a-a线概略截面图。

30.图12是表示使顶出销从上止部及打开件注塑成形机构的下模突出的状态的与图11同样的截面图。

31.图13是表示使上止部及打开件注塑成形机构的下模向拉链链条的右侧移动的状态的俯视图。

32.图14是将通过链条闭合机构开始形成闭合状态的拉链链条截取示出的俯视图。

33.图15是将从图14的状态起向下游输送的状态下的拉链链条截取示出的俯视图。

34.图16是将带插座棒的插座体和插棒组合的状态下的拉链链条截取示出的俯视图。

35.图17是表示完成后的拉链的俯视图,示出拉头从上止部被下拉后的状态。

36.图18(a)是概略地表示本发明的第1实施方式涉及的拉头单侧穿通机构的俯视说明图,示出传感器检测到左侧拉链牙链带的穿孔部的时刻。

37.图18(b)是与图18(a)对应的侧视说明图。

38.图19(a)是表示保持部件移动至安装位置的时刻的俯视说明图。

39.图19(b)是与图19(a)对应的侧视说明图。

40.图20(a)是表示左侧拉链牙链带的拉链带缘部从拉头的左侧肩口进入拉头内的状态的俯视说明图。

41.图20(b)是与图20(a)对应的侧视说明图。

42.图21(a)是表示左侧拉链牙链带的链牙列插通在拉头内的状态的俯视说明图。

43.图21(b)是与图21(a)对应的侧视说明图。

44.图22(a)是概略地表示本发明的第2实施方式涉及的拉头单侧穿通机构的俯视说明图。

45.图22(b)是与图22(a)对应的侧视说明图。

46.图23(a)是表示保持部件从初始位置移动至安装位置的时刻的俯视说明图。

47.图23(b)是与图23(a)对应的侧视说明图。

48.图24(a)是表示左侧拉链牙链带的拉链带缘部从拉头的左侧肩口进入拉头内的状态的俯视说明图。

49.图24(b)是与图24(a)对应的侧视说明图。

50.图25(a)是表示左侧拉链牙链带的链牙列插通在拉头内的状态的俯视说明图。

51.图25(b)是与图25(a)对应的侧视说明图。

52.图26是表示拉头单侧穿通机构的控制结构的框图。

53.图27(a)是概略地表示本发明的第3实施方式涉及的拉头单侧穿通机构的俯视说明图。

54.图27(b)是与图27(a)对应的侧视说明图。

55.图28是表示保持部件移动至安装位置的时刻的侧视说明图。

56.图29是本发明的第4实施方式涉及的拉头单侧穿通机构的侧视说明图。

57.图30是表示使保持部件及拉头相对于拉链链条倾斜并且单侧穿通拉头的例子的侧视说明图。

58.图31是表示使保持部件及拉头相对于拉链链条倾斜并且单侧穿通拉头的例子的侧视说明图。

59.图32是表示图29的第4实施方式涉及的拉头单侧穿通机构的变形例的侧视说明图。

60.图33是表示图29的第4实施方式涉及的拉头单侧穿通机构的变形例的侧视说明图。

61.附图标记说明

62.1拉链带1b拉链带缘部

63.2链牙列3拉头

64.3a肩口3d链牙引导路径

65.10拉链链条11间隔部

66.12加强膜13穿孔部

67.30拉链100合成树脂制拉链制造装置

68.110第1设备111间隔生成机构

69.112膜粘接机构113穿孔机构

70.120第2设备121、121a、121b、121c拉头单侧穿通机构

71.122上止部及打开件注塑成形机构123链条闭合机构

72.130第3设备131链条组合机构

73.132拉头下拉机构133切断机构

74.134上止部检查机构140输送机构

75.160控制器161、161c保持部件

76.162驱动部163、173销(引导部件)

77.164传感器165a第1输送导向件(引导部件)

78.165b第2输送导向件(引导部件)170位移机构

79.170a摆动部件170b框(引导部件)

80.171、171a轴部172、172a弹簧(弹性部件)

具体实施方式

81.以下,基于附图对本发明的实施方式进行说明,但是本发明不限定于这样的实施方式。图1是概略地表示合成树脂制拉链制造装置(以下也简称为“拉链制造装置”)100的说明图。图2是表示由拉链制造装置100进行的加工工序的流程图。图3是将连续的拉链链条10截取示出的俯视图。图4是将形成有间隔部11的状态下的拉链链条10截取示出的俯视图。图5是将粘接有加强膜12的状态下的拉链链条10截取示出的俯视图。图6是将形成有穿孔部13的状态下的拉链链条10截取示出的俯视图。

82.拉链制造装置100是用于对事先在左右一对长条状的拉链带1、1(参照图3)的各相对缘部注塑成形出合成树脂制的链牙列2、2所得到的连续的拉链链条10实施后述的各种加工等来连续地量产图17所示的作为完成品的拉链30的装置。拉链链条10也可以说包括在左右拉链带1、1的各相对缘部具有链牙列2、2的左右一对拉链牙链带1a、1a。参照图1,拉链制造装置100具备:第1设备110;第2设备120;第3设备130;以及输送机构140,其用于将拉链链条10向第1设备110、接下来向第2设备120、接下来向第3设备130输送。以下,将拉链链条10被送往的一侧称为输送方向的“下游”,将输送方向上的与下游相反的一侧称为“上游”。另外,拉链10在制造工序中也有暂时向输送方向上游侧移动的情况。在拉链制造装置100中的第1设备110与第2设备120之间及第2设备120与第3设备130之间,分别设置有能够供加工过程中的拉链链条10停留的第1暂存部150a及第2暂存部150b。输送机构140包括:将拉链链条10在穿过第1设备110、第2设备120及第3设备130内外的输送路径中引导的驱动辊、张力辊、引导辊141等辊;使驱动辊向一个方向或向另一个方向旋转的辊驱动部;以及构成输送路径的各种部件等。输送机构140能够使拉链链条10的输送暂时停止、使输送方向成为反向而向上游侧移动、或者改变输送速度。通过设置第1暂存部150a及第2暂存部150b,能够分别相对于第1设备110、第2设备120及第3设备130独立地驱动输送机构140。

83.第1设备

84.通过输送机构140将左右拉链牙链带1a、1a的链牙列2、2为啮合状态(闭合状态)的拉链链条10供给至第1设备110,但是也可以使链牙列2、2为非啮合状态(打开状态)的左右拉链牙链带1a、1a在第1设备110内成为啮合状态(闭合状态)。第1设备110具备:间隔生成机构111,其用于在拉链链条10的长度方向上每隔规定间隔地将链牙列2部分地去除而在拉链带1的相对缘部间形成间隔部11;膜粘接机构112,其用于在拉链链条10的左右拉链带1、1中的与间隔部11的上游侧大致一半部分对应的矩形区域粘接加强膜12;以及穿孔机构113,其用于在加强膜12中的下游侧形成矩形形状的穿孔部13。在第1设备110中拉链链条10在啮合状态下被加工出间隔部11、加强膜12及穿孔部13,因此左右拉链带1、1在输送过程中不会发生偏移。

85.间隔生成机构111在拉链链条10的长度方向上每隔规定间隔地将闭合状态的左右

链牙列2部分地去除。由此,在左右拉链带1、1的各相对缘部间形成表背贯穿的间隔部11。参照图4,在间隔部11,在各拉链带1的相对缘部残留有比较厚的作为加强部分的芯部11a。链牙列2的有无、间隔部11、穿孔部13等成为此后工序的定位的基准,由未图示的传感器等检测。膜粘接机构112从拉链链条10的表背两侧粘接加强膜12。加强膜12起到如下作用:在后述的打开件(20、21)的注塑成形时能够提高熔融树脂的附着力,并且加强作为最终制品的单一拉链30的长度方向两端部,由此提高操作性。参照图6,在形成穿孔部13时,穿孔机构113对加强膜12中的穿孔部13的上游侧的左右拉链带1、1的各相对缘部同时各打穿2个、共计4个贯通孔14。

86.第2设备

87.通过第1设备110而被加工出间隔部11、加强膜12、穿孔部13等的拉链链条10在第1暂存部150a停留,并且通过输送机构140被供给至第2设备120。第2设备120具备:本发明的拉头单侧穿通机构121,其用于使拉头3从穿孔部13单侧穿通在至少局部呈打开状态的左右拉链牙链带1a、1a中的一方(图7中左侧)的拉链牙链带1a的链牙列上;上止部及打开件注塑成形机构122,其用于同时注塑成形出带插座棒的插座体20及插棒21和2个上止部22,该带插座棒的插座体20及插棒21是拉头3单侧穿通的上游侧拉链单位部10b的打开件,该2个上止部22是相对于上游侧拉链单位部10b隔着穿孔部13在下游侧相邻的下游侧拉链单位部10a的2个上止部22;以及链条闭合机构123,其用于将上述至少局部呈打开状态的左右拉链牙链带1a、1a的链牙列2、2闭合。

88.图7是将拉头3单侧穿通后的打开状态下的拉链链条10截取示出的俯视图。图8是将注塑成形有打开件和上止部22的状态下的拉链链条10截取示出的俯视图。图9是将从打开状态变成闭合状态的拉链链条10截取示出的俯视图。在第1设备110中呈闭合状态的左右拉链牙链带1a、1a在第2设备120的拉头单侧穿通机构121的上游,至少在供拉头3安装的穿孔部13附近的上游侧及下游侧局部呈打开状态。此外,也可以在第2设备120的拉头单侧穿通机构121的上游使左右拉链牙链带1a、1a完全呈打开状态来进行拉头3的单侧穿通。为了使闭合状态的左右拉链牙链带1a、1a成为打开状态,例如通过在穿孔部13中贯穿销等未图示的啮合解除部件的状态下将拉链链条10向下游输送,左右拉链牙链带1a、1a的链牙列2、2以啮合解除部件为起点逐个分离而成为打开状态。另外,例如也可以使左右拉链牙链带1a、1a的输送路径在上下方向上产生分支,从而使左右拉链牙链带1a、1a的链牙列2、2以分支点为起点逐个分离。参照图7,拉头单侧穿通机构121使拉头3的左侧肩口3a从左侧拉链牙链带1a的穿孔部13穿通粘接有加强膜12并且形成有贯通孔14的相对缘部之后,相对于拉头3将左右拉链牙链带1a、1a向下游输送,由此使拉头3配置在(上游侧拉链单位部10b的)左侧的链牙列2上。拉头单侧穿通机构121的详细情况在后面描述。

89.参照图8,上止部及打开件注塑成形机构122在单侧穿通拉头3的上游侧拉链单位部10b的左侧拉链牙链带1a上注塑成形出带插座棒的插座体20,在右侧拉链牙链带1a上注塑成形出插棒21,同时在下游侧拉链单位部10a的左右拉链牙链带1a、1a上注塑成形出上止部22。此外,拉链单位部(10a、10b)是指连续的拉链链条10中最终成为单一拉链30的部分,上止部及打开件注塑成形机构122同时成形出2个拉链单位部(10a、10b)中的一方的打开件(20、21)和另一方的上止部22。

90.图10是在拉链链条10的背面侧(图10中里侧)示出上止部及打开件注塑成形机构

122的下模124的俯视图。图11是图10的a-a线概略截面图。上止部及打开件注塑成形机构122具备下模124、未图示的上模、用于向下模124及上模的型腔内供给熔融树脂的浇道125。下模124及上模的型腔被分成与插棒21、带插座棒的插座体20和2个上止部22、22对应的4个型腔部。浇道125从作为熔融树脂的浇口的直浇道126向4个型腔部产生分叉。带插座棒的插座体20成形在上游侧拉链单位部10b的左侧拉链牙链带1a中的比穿孔部13靠上游侧(图10中上方)的粘接有加强膜12的相对缘部。插棒21成形在上游侧拉链单位部10b的右侧拉链牙链带1a中的与带插座棒的插座体20对应的相对缘部。2个上止部22、22与下游侧拉链单位部10a的左右拉链牙链带1a、1a的链牙列2、2的上游侧端相邻地成形。在带插座棒的插座体20及插棒21注塑成形时,4个贯通孔14中也浸透熔融树脂,在贯通孔14内固化的树脂将拉链带1的表背的带插座棒的插座体20及插棒21连结。由此,能够提高带插座棒的插座体20及插棒21相对于拉链带1的固着力。在注塑成形后的打开件(20、21)及上止部22固化后,使缩进下模124内的图11所示的顶出销127从下模124突出,由此能够如图12所示那样使打开件(20、21)及上止部22从浇道125分离出来。接下来,如图13所示,下模124(及上模)向拉链链条10的左右方向中的一个方向(图13中右侧)移动。由此,能够抑制在将拉链链条10向下游输送时拉链链条10或拉头3与浇道125及直浇道126的接触。

91.图14是将通过链条闭合机构123而开始形成闭合状态的拉链链条10截取示出的俯视图。图15是将从图14的状态起向下游输送的状态下的拉链链条10截取示出的俯视图。链条闭合机构123具备:左右一对棒状的啮合部件123a、123a和用于使各啮合部件123a沿着左右方向移动的驱动部(未图示)。通过驱动部,各啮合部件123a能够在彼此远离的初始位置和彼此靠近而将拉链链条10以使左右链牙列2、2啮合的方式夹持的接近位置之间移动。虽然未图示,但是在各啮合部件123a设置有在处于接近位置时收容拉链带1的带槽。在拉头3向下游通过了啮合部件123a后的图14所示的拉链链条10的位置,左右啮合部件123a、123a从初始位置向接近位置移动,使左右链牙列2、2的一部分啮合。在将左右啮合部件123a、123a暂且维持在接近位置的状态下,将拉链链条10向下游输送,由此能够使对应的上游侧拉链单位部10b的左右链牙列2、2闭合至上端或上端附近为止。然后,左右啮合部件123a、123a返回初始位置。

92.第3设备

93.图16是将带插座棒的插座体20和插棒21组合的状态下的拉链链条10截取示出的俯视图。图17是表示完成后的拉链30的俯视图,示出拉头3被从上止部22下拉后的状态。第3设备130具备:链条组合机构131,其用于组合带插座棒的插座体20和插棒21;以及切断机构133,其用于在与穿孔部13相对应的部位将拉链链条10沿着宽度方向切断。链条组合机构131将以图15的状态分离的带插座棒的插座体20和插棒21组合。在图16中,下游侧拉链单位部10a的拉头3与上止部22抵靠而位于其进一步向上方(上游侧)的移动被限制的上止部限制位置。在本实施方式中,在拉头3位于上止部限制位置时,上止部22的大部分隐蔽在拉头3内。也可以在第三设备130追加设置将位于该上止部限制位置的拉头3下拉的拉头下拉机构132。拉头下拉机构132将位于上止部限制位置的拉头3下拉而使上止部22露出。关于露出后的上止部22,能够通过使用摄像机、图像等的检査机构自动地检査其是否正常地形成,或者通过操作员的目视来检查其是否正常地形成。通过目视进行的检査,也可以在通过切断机构133将拉链链条10切断为拉链30之后进行。另外,上述检査功能的检査对象,不仅包含上

止部22,还能够包含打开件(20、21)或下止部。接下来,通过切断机构133将拉链链条10在与穿孔部13相对应的部位切断,得到多个拉链30。方便起见,将通过拉头下拉机构132被从上止部限制位置下拉的状态下的拉头3示出在表示切断后的拉链30的图17中,但是在拉头3下拉之后才由切断机构133进行切断。通过从穿孔部13被切断,在拉链30的左右拉链牙链带1a、1a的上端部残留有作为加强膜12的一部分的加强膜部12a,在拉链牙链带1a、1a的下端部残留有作为加强膜12的一部分的加强膜部12b。

94.接着,对本发明涉及的拉头单侧穿通机构121进行说明。图18(a)是概略地表示本发明的第1实施方式涉及的拉头单侧穿通机构121的俯视说明图。图18(b)是与图18(a)对应的侧视说明图。拉头单侧穿通机构121如已述那样设置于合成树脂制拉链制造装置100的第2设备120。在第1设备110中被加工出间隔部11、加强膜12、穿孔部13等的拉链链条10通过输送机构140被输送至第2设备120。拉链链条10中,在拉头单侧穿通机构121的上游,左右一对拉链牙链带1a、1a的链牙列2、2的啮合至少在供拉头3安装的穿孔部13附近的上游侧及下游侧被局部解除,形成打开状态。输送机构140将左右拉链牙链带1a、1a在打开状态下向拉头单侧穿通机构121供给,使拉链牙链带1a、1a不停止地相对于拉头单侧穿通机构121向着输送方向下游通过。在以下的本实施方式及后述的第2~第4实施方式的说明中,将一对拉链牙链带1a、1a中的、图18(a)~图25(a)、图27(a)的纸面下方的拉链牙链带1a称为“左侧拉链牙链带1a”,其是拉头单侧穿通机构121中的拉头3的安装对象。图18(b)~图25(b)、图27(b)、图28~图33中示出左侧拉链牙链带1a。

95.拉头单侧穿通机构121是用于将拉头3相对于呈打开状态并且处于移动过程中的左侧拉链牙链带1a安装的机构。参照图18(a)、图18(b),拉头单侧穿通机构121包括:保持拉头3的保持部件161;驱动部162(参照图26),其使保持部件161在远离左侧拉链牙链带1a的初始位置(参照图18(b))和用于将拉头3安装在左侧拉链牙链带1a上的安装位置(参照图19(b)等)之间移动;作为引导部件的销163,其将左侧拉链牙链带1a中的穿孔部13朝向位于安装位置的保持部件161所保持的拉头3的左右一方(图19(a)的纸面下方)的肩口3a进行引导;接触式或非接触式的传感器164,其用于对间隔部11或穿孔部13进行检测;以及控制器160(参照图26),其在传感器164检测到间隔部11或穿孔部13后,使驱动部162工作。在后面会进行描述,继穿孔部13之后,销163将与穿孔部13在输送方向上游相邻的拉链带缘部1b向拉头3的肩口3a进行引导。另外,销163的截面形状也可以呈圆形、楕圆形、包形(日语:俵形)、正方形、矩形、四边形、五边形、六边形、八边形等多边形等。这一点也适合于后述的作为引导部件的销173。

96.保持部件161设置于左侧拉链牙链带1a的下方。与此相对,销163设置于左侧拉链牙链带1a的上方。保持部件161包括在输送方向上分开的2个保持板161b、161b(参照图25(b)等)。该保持板161b、161b间是空间。在各保持板161b的上表面并且彼此面对的一侧,设置有用于保持拉头3的凹部161a。以下,将2个凹部161a称为“保持部161a”。在本实施方式中,拉头3以上翼板3c朝向下方的方式被保持部件161的保持部161a保持,该上翼板3c具有拉片连结部3b。此外,在本说明书中,方便起见,将左侧拉链牙链带1a的拉链带缘部1b被销163引导的一侧的拉头3的左右一方的肩口3a称为左侧肩口3a。另外,在拉头3具有能够抵抗该拉头3相对于在内部的链牙引导路径3d中贯穿的拉链牙链带1a的链牙列2的相对移动的锁定功能的情况下,拉头3在锁定功能被解除的状态下被保持部161a保持。在传感器164检

测到间隔部11或穿孔部13后,控制器160使驱动部162工作,使保持部件161从下方的初始位置向上方的安装位置移动。被保持部件161的保持部161a保持的拉头3通过向安装位置的上升将左侧拉链牙链带1a向上方稍稍抬起(参照图19(b))。

97.销163配置成与左侧拉链牙链带1a的上表面平行地靠近并且与输送方向正交。在本实施方式中,销163是不动的,始终处于静止状态。销163被定位成:在紧挨着位于安装位置的保持部件161所保持的拉头3的上游侧,并且销163的下端在上下方向上与位于安装位置的保持部件161所保持的拉头3的上端相比稍稍位于下方。更具体而言,销163的下端被定位成与从销163的上游侧向销163靠近的左侧拉链牙链带1a的链牙列2的上表面相比稍稍位于上方。从上游侧靠近销163的左侧拉链牙链带1a的链牙列2的上下方向位置与位于安装位置的保持部件161所保持的拉头3的左侧肩口3a的上下方向位置相同。在保持部件161与拉头3一起上升至安装位置时,位于销163的下游侧的左侧拉链牙链带1a被拉头3向上方抬起(参照图19(b))。

98.接着,对在拉头单侧穿通机构121中使拉头3单侧穿通在左侧拉链牙链带1a上的工序进行说明。在以下的说明中,虽然传感器164被描述为对穿孔部13进行检测的装置,但是传感器164也可以是对间隔部11进行检测的装置。图18(a)、图18(b)示出传感器164检测到被供给至拉头单侧穿通机构121的左侧拉链牙链带1a的形成在间隔部11的穿孔部13的时刻。在该时刻,保持部件161位于初始位置。传感器164将检测到穿孔部13的检测信号传送至控制器160,控制器160根据该检测信号向驱动部162发送工作信号。由此,驱动部162使保持拉头3的保持部件161从初始位置向安装位置上升。图19(a)及图19(b)是表示保持部件161移动至安装位置的时刻的俯视说明图及侧视说明图。通过保持部件161向安装位置的移动,销163的下游的左侧拉链牙链带1a被拉头3向上方抬起,销163的下游的左侧拉链牙链带1a的输送路径从原来的输送路径(参照图18(b))暂时向上方平行地变化。而且,详细而言,参照图19(b),向下游移动过程中的左侧拉链牙链带1a一过销163就趋向斜上方的拉头3的上游侧上端,接下来沿着拉头3的上表面3f与原来的输送路径(参照图18(b))大致平行地向下游前进。图19(b)中的附图标记1d是在销163与拉头3之间产生的拉链牙链带1a中的台阶部。在保持部件161从初始位置向安装位置移动的期间,左侧(及右侧)拉链牙链带1a的穿孔部13从图18(a)、图18(b)所示的位置朝着图19(a)、图19(b)所示的位置向输送方向下游移动。在图19(a)、图19(b)的时刻,左侧拉链牙链带1a的穿孔部13紧挨着销163位于其上游。

99.图20(a)及图20(b)是表示左侧拉链牙链带1a的拉链带缘部1b从拉头3的左侧肩口3a进入到拉头3内的状态的俯视说明图及侧视说明图。在左侧拉链牙链带1a的穿孔部13来到销163的位置时,拉头3对拉链带1的向上方的抬起被穿孔部13中断,与穿孔部13在上游侧相邻的拉链带缘部1b通过销163的下端之后,不趋向拉头3的上表面3f,而是被销163引导而从拉头3的左侧肩口3a进入上翼板3c与下翼板3e间的链牙引导路径3d。与此相对,与拉链带缘部1b隔着穿孔部13在下游侧相对的拉链带缘部1c(参照图20(a)、(b))通过销163后被拉头3抬起,沿着拉头3的上表面3f向下游移动。继进入拉头3内的拉链带缘部1b之后,拉链带缘部1b上游的拉链带1中的粘接有加强膜12并形成有贯通孔14的相对缘部插通到拉头3的链牙引导路径3d中,接下来左侧拉链牙链带1a的链牙列2插通到拉头3内。图21(a)及图21(b)是表示左侧拉链牙链带1a的链牙列2插通于拉头3内的状态的俯视说明图及侧视说明图。如以上所述,拉头3被单侧穿通在处于移动过程中并且呈打开状态的左侧拉链牙链带1a

上。然后,保持部件161使拉头3留在左侧拉链牙链带1a上,该保持部件161在驱动部162的作用下返回初始位置。

100.在以上的第1实施方式中,作为引导部件的销163是不动的,但是本发明并不限定于此,引导部件也可以是可动的。图22(a)是概略地表示本发明的第2实施方式涉及的拉头单侧穿通机构121a的俯视说明图。图22(b)是与图22(a)对应的侧视说明图。在以下的第2实施方式的说明中,对与已述的第1实施方式实质上共通的保持部件161、传感器164等使用相同的附图标记并省略说明。拉头单侧穿通机构121a包括:保持部件161;驱动部162,其使保持部件161在初始位置和安装位置之间移动;作为引导部件的销173,其将左侧拉链牙链带1a中的与穿孔部13在输送方向上游侧相邻的拉链带缘部1b朝向位于安装位置的保持部件161所保持的拉头3的左侧肩口3a进行引导;位移机构170,其用于使销173位移;传感器164;以及控制器160(参照图26)。位移机构170设置于左侧拉链牙链带1a的上方,包括:轴部171;摆动部件170a,其能够以轴部171为中心进行摆动;作为弹性部件的弹簧172,其对摆动部件170a向将摆动部件170a的上游侧端部抬起的方向施加弹性力。销173设置于摆动部件170a的下游侧下端部。图22(a)、图22(b)中的附图标记165是局部规定左右拉链牙链带1a的输送路径的上下表面的输送导向件。在本实施方式中,输送导向件165与保持部件161的安装位置相比设置于上游侧。位移机构170的弹簧172的上端部被摆动部件170a承接,下端部支承于输送导向件165的上表面。

101.销173配置成与左侧拉链牙链带1a的上表面平行并且与输送方向正交。另外,销173在初始位置(参照图22(a)、图22(b)等)处,通过弹簧172,摆动部件170a以轴部171为中心向下方(基于图22(b)的纸面的顺时针方向)被施力。此时,销173的下端被定位成与链牙列2的上表面相比稍稍位于上方,因此不会对拉链牙链带1a的输送产生影响。

102.图22(a)、图22(b)示出传感器164检测到被供给至拉头单侧穿通机构121a的左侧拉链牙链带1a的穿孔部13的时刻。在该时刻,保持部件161及销173位于各自的初始位置。传感器164将检测到穿孔部13的检测信号传送至控制器160,控制器160根据该检测信号向驱动部162发送工作信号。由此,驱动部162使保持拉头3的保持部件161从初始位置向安装位置上升。图23(a)及图23(b)是表示保持部件161移动至安装位置的时刻的俯视说明图及侧视说明图。通过保持部件161向安装位置的移动,销173下游的左侧拉链牙链带1a被拉头3向上方抬起。与此相伴,销173下游的左侧拉链牙链带1a将销173从初始位置向上方稍稍抬起(参照图23(b))。摆动部件170a抵抗弹簧172的施力并以轴部171为中心向上方(图23(b)中的逆时针方向)位移。在保持部件161从初始位置向安装位置上升时,链牙列2成为被夹在销173与拉头3之间的状态,但是通过销173向上方位移,能够减小施加于链牙列2的负荷,能够抑制链牙列2的缺损或破损。参照图23(b),向下游输送过程中的左侧拉链牙链带1a一过销173就趋向斜上方的拉头3的上游侧上端,接下来沿着拉头3的上表面3f向下游前进。图23(b)中的附图标记1d是销173与拉头3之间产生的拉链牙链带1a中的台阶部。在图23(a)、图23(b)的时刻,左侧拉链牙链带1a的穿孔部13紧挨着销173位于其上游,并且销173即将将穿孔部13、接下来将拉链带缘部1b向拉头3的左侧肩口3a内引导。在图23(a)、图23(b)的时刻,销173的下端与拉头3的上端相比位于下方。

103.穿孔部13从图23(a)、图23(b)的时刻起来到销173的位置时,拉头3对拉链带1的向上方的抬起及拉链带1对销173的抬起被穿孔部13中断。由此,销173通过弹簧172的施力而

返回下方的初始位置侧。此时,销173将通过销173的下端的穿孔部13及继穿孔部13之后的拉链带缘部1b向拉头3的左侧肩口3a内引导。在该销173将拉链带缘部1b引导至拉头3的左侧肩口3a的时刻,销173的下端与拉头3的上端相比稍稍位于下方,并且位于与拉头3的左侧肩口3a的上端大致相同的上下方向位置。由此,拉链带缘部1b通过销173的下端之后,不趋向拉头3的上表面3f,而是被销173向拉头3内引导。图24(a)及图24(b)是表示左侧拉链牙链带1a的拉链带缘部1b从拉头3的左侧肩口3a进入拉头3内的状态的俯视说明图及侧视说明图。继进入拉头3内的拉链带缘部1b之后,拉链带1中形成有加强膜12及贯通孔14的相对缘部插通到拉头3的链牙引导路径3d中,接下来链牙列2插通到拉头3的链牙引导路径3d中。图25(a)及图25(b)是表示左侧拉链牙链带1a的链牙列2插通于拉头3内的状态的俯视说明图及侧视说明图。在图24(a)、图24(b)的时刻,销173的下端位于被定位成与链牙列2的上表面相比稍稍位于上方的初始位置。因此,在左侧拉链牙链带1a的链牙列2来到销173的正下方时,销173不与链牙列2接触,所以不对拉链牙链带1a的输送产生影响。此外,也可以将销173的初始位置设为与左侧拉链牙链带1a的间隔部11接触的位置。在该情况下,在左侧拉链牙链带1a的链牙列2来到销173的正下方时,链牙列2也将销173稍稍抬起。由此,摆动部件170a抵抗弹簧172的施力并以轴部171为中心向上方稍稍位移。如以上所述,拉头3单侧穿通在处于移动过程中并且呈打开状态的左侧拉链牙链带1a上。在图25(a)、图25(b)的时刻,保持部件161将拉头3留在左侧拉链牙链带1a上且该保持部件161返回初始位置。

104.在以上的第1及第2实施方式中,列举了销163、173作为引导部件的例子,但是本发明并不限定于这样的引导部件。图27(a)是概略地表示本发明的第3实施方式涉及的拉头单侧穿通机构121b的俯视说明图。图27(b)是与图27(a)对应的侧视说明图。在第3实施方式的拉头单侧穿通机构121b中,使用与第2实施方式的摆动部件170a类似的块170b作为引导部件。此外,对作为与第2实施方式或第1实施方式共通的结构的、传感器164、输送导向件165、保持部件161等使用相同的附图标记并省略它们的说明。块170b以配置在左侧拉链牙链带1a的上方的方式相对于输送导向件165安装。块170b是在初始位置(参照图27(a)、图27(b))处通过弹簧172a而以轴部171a为中心被向下方(基于图27(b)的纸面的顺时针方向)施力的可动的部件。此时,块170b的下端被定位成与链牙列2的上表面相比稍稍位于上方。在输送导向件165中的与块170b对应的部分设置有容许块170b摆动的凹部。

105.图27(a)、图27(b)示出传感器164检测到被供给至拉头单侧穿通机构121b的左侧拉链牙链带1a的穿孔部13的时刻。在该时刻保持部件161及块170b位于各自的初始位置。传感器164将检测到穿孔部13的检测信号传送至控制器160,控制器160根据该检测信号向驱动部162发送工作信号。由此,驱动部162使保持拉头3的保持部件161从初始位置向安装位置上升。图28是表示保持部件161移动至安装位置的时刻的侧视说明图。通过保持部件161的向安装位置的移动,块170b下游的左侧拉链牙链带1a被拉头3向上方抬起。与此相伴,块170b下游的左侧拉链牙链带1a将块170b以抵抗弹簧172a的施力的方式从初始位置向上方(图27(b)中的逆时针方向)稍稍抬起。在图28的时刻,块170b的下端与拉头3的上端相比位于下方。穿孔部13从图28的时刻起来到块170b的位置时,拉头3对拉链带1的向上方的抬起、以及拉链带1对块170b的抬起被穿孔部13中断。由此,块170b通过弹簧172a的施力而返回下方的初始位置侧。此时,块170b将通过块170b的下端的穿孔部13、以及继穿孔部13之后的拉链带缘部1b向拉头3的左侧肩口3a内引导。

106.图29是本发明的第4实施方式涉及的拉头单侧穿通机构121c的侧视说明图。在拉头单侧穿通机构121c中,作为引导部件,使用配置在安装位置的上游侧的第1输送导向件165a和配置在安装位置的下游侧的第2输送导向件165b。第1输送导向件165a及第2输送导向件165b是以局部规定左右拉链牙链带1a的输送路径的上下表面的方式在静止状态下配置的不动的部件。第1输送导向件165a及第2输送导向件165b以外的结构与第1实施方式或第2实施方式共通,因此使用相同的附图标记。第1输送导向件165a具备彼此平行的上板166a及下板166b。第2输送导向件165b具备彼此平行的上板167a及下板167b。图29示出保持拉头3的保持部件161上升至安装位置的时刻。此时,在第1输送导向件165a和第2输送导向件165b间露出的拉链链条10被拉头3抬起,对拉链链条10施加张力。另外,在拉链链条10中,在第1输送导向件165a与拉链链条10之间产生向下游上升的第1台阶部1d,在拉链链条10与第2输送导向件165b之间产生向下游下降的第2台阶部1e。在图29的时刻,第1输送导向件165a及第2输送导向件165b的上板166a、上板167a的下表面在上下方向上与位于安装位置的拉头3的上端相比稍稍位于下方。穿孔部13从图29的时刻起来到第1台阶部1d的位置时,拉头3对拉链链条10的抬起被穿孔部13中断,上述张力松弛。由此,穿孔部13下降并且被引导至拉头3的左侧肩口3a内。

107.以上的实施方式中,保持部件161配置成使其保持的拉头3与拉链链条10平行,在该状态下在初始位置和安装位置之间移动。本发明并不限定于这样的实施方式。图30及图31是表示使保持部件161及拉头3相对于拉链链条10倾斜并且将拉头3单侧穿通的例子的侧视说明图。此外,保持部件161除了其相对于拉链链条10倾斜这一点之外,其它与第1及第2实施方式的保持部件相同,因此使用相同的附图标记。另外,在图30及图31中,使用销163等第1实施方式的拉头单侧穿通机构121。在图30的初始位置处,使保持部件161倾斜,由此被保持部161a保持的拉头3也倾斜,由此能够使与拉头3连结的拉片4与保持部件161的下游侧的保持板161b接触。这样,通过使拉片4与保持板161b接触,能够使拉片4不摇晃而保持稳定。在该倾斜状态下,使保持部件161及拉头3向图31的安装位置上升。其间,拉片4保持与保持板161b接触的状态而不会摇晃。接下来,与第1实施方式同样地,通过销163将穿孔部13向拉头3的左侧肩口3a引导。此外,这样的使保持部件161及拉头3倾斜的方式也能够适用于第2~第4实施方式的拉头穿通机构121a、121b、121c。

108.图32及图33是表示与上述的图29关联地说明的第4实施方式的拉头单侧穿通机构121c的变形例的侧视说明图。在该变形例中,使拉头单侧穿通机构121c的第1输送导向件165a及第2输送导向件165b相对于水平倾斜这一点与图29的例子不同,该点以外的结构实质上共通,因此标注与图29相同的附图标记。参照图32及图33,由第1输送导向件165a及第2输送导向件165b局部规定的输送路径以从输送方向上游向输送方向下游逐渐上升的方式倾斜。在图32的时刻,位于初始位置的保持部件161为保持拉头3的状态。拉头3与拉片4连结。接下来,如图33所示,在保持部件161向安装位置上升时,在第1输送导向件165a和第2输送导向件165b间露出的拉链链条10被拉头3抬起,拉链链条10被施加张力。此时,在拉链链条10中的第1输送导向件165a和拉链链条10之间产生台阶部1d。在图33的时刻,第1输送导向件165a的上板166a的下表面中的下游侧端(位于最上方的一端)在上下方向上与位于安装位置的拉头3的上端相比稍稍位于下方。更详细而言,上板166a的下表面中的下游侧端在上下方向上与作为拉头3的上端的下翼板的下表面相比稍稍位于下方。穿孔部13从图33的

时刻起来到台阶部1d的位置时,拉头3对拉链链条10的抬起被穿孔部13中断,上述张力松弛。由此,穿孔部13下降并且被引导至拉头3的左侧肩口3a内。