1.本发明涉及空间飞行器热控技术,具体地,涉及一种深空探测航天器高温隔热屏性能测试装置及方法。

背景技术:

2.航天器大推力发动机多采用将燃烧剂与氧化剂混合后燃烧,通过喷射高温高速气体产生推力,实现变轨等目的。天问一号火星探测器在地火转移轨道上经历多次加速、变轨、减速,轨控发动机工作时喉口温度可达1200℃,将对星体产生强烈热辐射,产生的排气羽流也将影响星内载荷仪器的正常工作;发动机不工作时,星体又将面对4k的空间冷黑背景热沉,为了保证星体和设备的安全,需要对其进行隔热设计。目前多采用的多层隔热组件通常由若干高温及中温单元组成,高温单元使用耐高温的金属箔及纤维层作为反射层和间隔层,反射层如不锈钢箔、镍箔等,中温单元则采用较轻的铝箔作为反射层。对于发动机附近的热防护,因为要阻挡高温进入飞行器内部,其重要性不言而喻,对其性能进行全面的地面测试是确保产品可靠性的重要措施。

3.兰州物理研究所、浙江大学等对多层隔热组件在低温下的隔热性能进行了研究,使用的方法为护热平板法或类似方法,即接触式加热法,研究目的是对低温条件下的漏热量进行测量。航天五院、上海硅酸盐研究所提出的多层隔热组件性能测试方法中采用加热丝、加热片、加热棒进行接触式加热,受热源耐温限制,测试温度不高,无法对高温隔热屏达1000℃的温度环境进行模拟测试。

4.公开号为cn102765488a的专利文献公开了一种载人航天器常压热试验系统及利用其进行常压热试验的方法,该系统包括内部用于设置载人航天器的隔热密封室,其外部设置有真空机组以及真空罐,真空罐用于为载人航天器内部提供真空环境,真空罐与航天器密封舱之间设置有控制真空机组运行的控制阀,隔热密封室外部还设置有冷冻除湿机组以及制冷机组,制冷机组通过液体回路连接到待测试载人航天器自身携带的中间换热器上,液体回路在上述隔热密封室内与航天器内回路通过中间换热器进行热交换。但是该专利文献仍然存在受热源耐限制,适用范围小的缺陷。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种深空探测航天器高温隔热屏性能测试装置及方法。

6.根据本发明提供的一种深空探测航天器高温隔热屏性能测试装置,包括待测高温隔热屏,还包括试验台架、灯阵组件、反射屏、液氮真空罐组件、加热测温组件及质谱测试仪组件;

7.所述待测高温隔热屏、所述反射屏及所述灯阵组件均设置在所述试验台架上,所述反射屏位于所述待测高温隔热屏和所述灯阵组件之间;

8.所述试验台架设置在所述液氮真空罐组件内,所述加热测温组件连接所述待测高

温隔热屏,所述质谱测试仪组件连接所述待测高温隔热屏。

9.优选的,灯阵组件包括热源、绝缘耐高温板及灯阵框架;

10.所述绝缘耐高温板设置在所述灯阵框架上,所述热源设置在所述绝缘耐高温板上。

11.优选的,所述热源为红外石英灯。

12.优选的,所述红外石英灯设置为多个,所述红外石英灯在绝缘耐高温板上前后交叉密排均匀布置。

13.优选的,所述绝缘耐高温板为云母薄板。

14.优选的,所述待测高温隔热屏内设置有测温元件,所述测温元件通过穿罐电缆与所述加热测温组件连接。

15.优选的,所述测温元件设置在所述待测高温隔热屏的高温侧、低温侧及中间层;

16.所述测温元件采用硅橡胶粘贴固定所述低温侧和所述中间层,所述测温元件采用胶接加焊接的双重连接型式固定在所述高温侧。

17.本发明还提供一种基于上述的深空探测航天器高温隔热屏性能测试装置的测试方法,包括如下步骤:

18.测试准备工作步骤:根据测试对象加工制作多层试件和灯阵组件,并安装至试验台架,置入液氮真空罐组件中,完成必要的电源和加热测温组件的测试;

19.建立测试环境步骤:液氮真空罐组件开始抽真空,通入液氮,热沉降温至k以下;

20.当量导热系数测试步骤:根据需要开启前后灯阵组件前后两排灯管中的一排或两排,对多层试件进行加热,控制加热功率,使热面温度处于不同温度下,等待温度平衡,得到不同温度下多层试件内部温度分布;

21.热冲击测试步骤:关闭灯阵组件,待多层热面降至预定初始温度后,开启灯阵组件的两排灯管,模拟大功率发动机或辐射热源开机工作,对多层试件进行大功率加热,经历与发动机或辐射热源工作时长相等的时间的加热后,关闭灯阵组件,记录热冲击过程中,待测高温隔热屏各测点的数据;

22.隔热性能分析步骤:根据当量导热系数测试步骤中得到的多层试件内部温度分布,分析计算多层当量导热系数;

23.耐温冲击性能分析步骤:根据热冲击测试步骤中得到的数据分析热冲击试验的有效性,分析预测在轨条件下低温侧温升速率;

24.耐温性能分析步骤:根据当量导热系数测试步骤和热冲击测试步骤中得到的升温及平衡曲线,判断高温隔热屏内部材料性质是否发生改变,如某测点温度曲线在试验中发生畸变,记录发生改变时对应测点的温度值,试验结束真空罐开罐后,检查试件状态,确认材料是否发生变化。

25.优选的,所述当量导热系数测试步骤中,试验工况由低温向高温逐个完成。

26.优选的,所述热冲击测试步骤,记录热冲击过程中,高温隔热屏各测点到达的最高温、升温速率、及多层内部温度分布。

27.与现有技术相比,本发明具有如下的有益效果:

28.1、本发明所述装置结构简单、搭建方便,可加工专用装置,可根据需要对测试位及灯阵进行数量拓展,以满足一次完成对不同种类、不同批次产品试件的测试的要求;

29.2、本发明采用非接触式高热流密度加热,有模拟真实度高,测试结果置信度高的优点;

30.3、本发明所述测试方法及分析方法简单,可快速对产品性能进行全面评价;

31.4、本发明安装方便,应用范围广,适用于对高温隔热屏或其他种类隔热组件进行不同温区特别是高温区测试;

32.5、本发明有模拟真实度高,测试结果置信度高的优点;

33.6、本发明可对材料在真空极端高温或极端低温条件下的可凝挥发性质进行测量和分析,可以间接判断材料在真空高温下挥发对光电设备的影响;

34.7、本发明结构简单,测试方法简单,具备多种热性能、挥发性能分析功能,可快速对产品综合性能进行全面评价。

附图说明

35.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

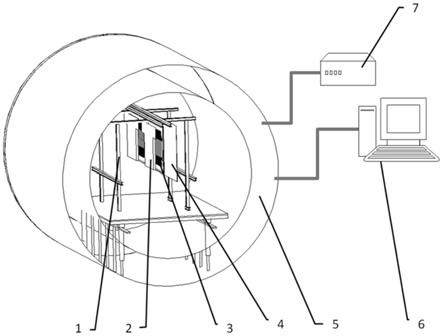

36.图1是本发明测试装置的示意图;

37.图2是本发明的灯阵组成的结构示意图;

38.图3是高温侧金属箔表面测温元件固定方法示意图;

39.图4是本发明典型当量导热系数测试曲线。

40.图中示出:

41.试验台架1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

云母绝缘板9

42.待测高温隔热屏2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

灯阵框架10

43.灯阵组件3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高温侧金属箔11

44.反射屏4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属翼片12

45.液氮真空罐组件5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

瞬干胶502胶13

46.加热测温组件6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

测温元件头部14

47.质谱测试仪组件7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高温无机胶15

48.热源8

具体实施方式

49.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

50.实施例1:

51.如图1~4所示,本实施例提供的一种深空探测航天器高温隔热屏性能测试装置,包括待测高温隔热屏2,还包括试验台架1、灯阵组件3、反射屏4、液氮真空罐组件5、加热测温组件6及质谱测试仪组件7,待测高温隔热屏2、反射屏4及灯阵组件3均设置在试验台架1上,反射屏4位于待测高温隔热屏2和灯阵组件3之间,试验台架1设置在液氮真空罐组件5内,加热测温组件6连接待测高温隔热屏2,质谱测试仪组件7连接待测高温隔热屏2。

52.灯阵组件3包括热源8、绝缘耐高温板9及灯阵框架10,绝缘耐高温板9设置在灯阵框架10上,热源8设置在绝缘耐高温板9上,热源8为红外石英灯,红外石英灯设置为多个,红外石英灯在绝缘耐高温板9上前后交叉密排均匀布置,绝缘耐高温板9为云母薄板。

53.待测高温隔热屏2内设置有测温元件16,测温元件16通过穿罐电缆与加热测温组件6连接,测温元件16设置在待测高温隔热屏2的高温侧、低温侧及中间层,测温元件16采用硅橡胶粘贴固定低温侧和中间层,测温元件16采用胶接加焊接的双重连接型式固定在高温侧。

54.本发明还提供一种基于上述的深空探测航天器高温隔热屏性能测试装置的测试方法,包括如下步骤:

55.测试准备工作步骤:根据测试对象加工制作多层试件和灯阵组件3,并安装至试验台架1,置入液氮真空罐组件5中,完成必要的电源和加热测温组件6的测试。

56.建立测试环境步骤:液氮真空罐组件5开始抽真空,通入液氮,热沉降温至100k以下。

57.当量导热系数测试步骤:根据需要开启前后灯阵组件3前后两排灯管中的一排或两排,对多层试件进行加热,控制加热功率,使热面温度处于不同温度下,等待温度平衡,得到不同温度下多层试件内部温度分布,试验工况由低温向高温逐个完成。

58.热冲击测试步骤:关闭灯阵组件3,待多层热面降至预定初始温度后,开启灯阵组件3的两排灯管,模拟大功率发动机或辐射热源开机工作,对多层试件进行大功率加热,经历与发动机或辐射热源工作时长相等的时间的加热后,关闭灯阵组件3,记录热冲击过程中,待测高温隔热屏2各测点的数据,记录热冲击过程中,高温隔热屏各测点到达的最高温、升温速率、及多层内部温度分布。

59.隔热性能分析步骤:根据当量导热系数测试步骤中得到的多层试件内部温度分布,分析计算多层当量导热系数。

60.耐温冲击性能分析步骤:根据热冲击测试步骤中得到的数据分析热冲击试验的有效性,分析预测在轨条件下低温侧温升速率。

61.耐温性能分析步骤:根据当量导热系数测试步骤和热冲击测试步骤中得到的升温及平衡曲线,判断高温隔热屏内部材料性质是否发生改变,如某测点温度曲线在试验中发生畸变,记录发生改变时对应测点的温度值,试验结束真空罐开罐后,检查试件状态,确认材料是否发生变化。

62.实施例2:

63.本领域技术人员可以将本实施例理解为实施例1的更为具体的说明。

64.一种深空探测航天器高温隔热屏性能测试装置,该装置由以下几部分组成:液氮真空容器、试验台架、红外灯阵、反射屏、测温元件、测温加热系统及其附属件等组成。

65.试验台架有两条吊梁,一条吊梁使用钢丝悬挂待测多层隔热组件,另一吊梁悬挂灯阵组件,灯阵组件后侧布置反射屏。试验台架放在液氮真空容器的导轨上固定。高温隔热屏内安装有测温元件,引线连接穿罐电缆引出后,与罐外测温系统连接,灯阵电源线引出后与程控电源相连。

66.灯阵组件热源为红外石英灯,灯管安装在灯阵框架上的绝缘耐高温板上,前后交叉密排均匀布置,绝缘耐高温板优选为云母薄板。灯阵背侧布置反射屏,反射屏材料为高反

射率金属材质,可以承受高温。

67.其测温元件测量范围:-200℃~1200℃,如镍铬-镍硅型热电偶;测温元件布置在多层试件的高温侧、低温侧及中间层,试验温度不高于200℃的中间层或低温侧区域,测温元件可采用硅橡胶等粘贴固定;高温侧金属箔上的测温元件采用胶接加焊接的双重连接型式,胶接胶质为高温无机胶,焊接方式为点焊。具体粘贴方式为:

68.a)使用砂纸对金属箔粘贴位置进行适当打磨,并使用纱布蘸取酒精清除多余物后晾干;

69.b)将测温元件头部置于粘贴位置,使用瞬干胶对头部进行临时固定。

70.c)使用高温侧金属箔同种材料制作的小翼片通过点焊的方式固定在测温元件的头部的外侧,将头部范围覆盖起来;

71.d)对头部整体施胶,胶质填满测温元件头部与金属翼片间的空间,并覆盖金属翼片;

72.e)使用同种方法通过点焊焊接固定金属翼片固定头部引出线。

73.真空罐内设置可凝挥发物监测探头,探头与罐外质谱监测装置相连,对罐内材料可凝挥发物重量和种类进行实时测量,可以分析在材料在真空中试验极端高温或极端低温条件下材料的可凝挥发物逸出情况。真空罐内放置光学污染监测镜片,进出罐前后,测量250nm~16000nm光谱反射率曲线,对比变化,间接判断材料在真空高温下挥发对光电设备的影响。

74.一种深空探测航天器高温隔热屏性能测试方法,包括如下步骤:

75.步骤一、测试准备工作

76.根据测试对象加工制作多层及灯阵组件,并安装至试验台架,置入液氮真空罐,完成必要的电源及测温系统测试。

77.步骤二、建立测试环境

78.真空罐开始抽真空,通入液氮,热沉降温至100k以下;

79.步骤三、当量导热系数测试

80.根据需要开启前后灯阵前后两排灯管中的一排或两排,对多层试件进行加热,控制加热功率,使热面温度处于不同温度下,等待温度平衡,得到不同温度下多层内部温度分布,试验工况由低温向高温逐个完成;

81.步骤四、热冲击测试

82.关闭灯阵,待多层热面降至预定初始温度后,开启灯阵两排灯管,模拟大功率发动机或辐射热源开机工作,对多层试件进行大功率加热,经历与发动机或辐射热源工作时长相等的时间的加热后,关闭灯阵。记录热冲击过程中,高温隔热屏各测点到达的最高温,升温速率,多层内部温度分布等数据。

83.步骤五、隔热性能分析

84.根据步骤三得到的多层试件内部温度分布,分析计算多层当量导热系数;

85.步骤六、耐温冲击性能分析

86.根据步骤四得到的数据分析热冲击试验的有效性,分析预测在轨条件下低温侧温升速率。

87.步骤七、耐温性能分析

88.根据步骤三、四得到的升温及平衡曲线,判断高温隔热屏内部材料性质是否发生改变,如某测点温度曲线在试验中发生畸变,记录发生改变时对应测点的温度值。试验结束真空罐开罐后,检查试件状态,确认材料是否发生变化。

89.实施例3:

90.本领域技术人员可以将本实施例理解为实施例1、实施例2的更为具体的说明。

91.本发明中,测试装置由试验台架、待测高温隔热屏、灯阵组件、反射屏、液氮真空罐系统、加热测温系统及其附属件、质谱测试仪及探头等附属件组成。灯阵组件由红外石英灯、云母绝缘板、灯阵框架组成。

92.待测高温隔热屏和灯阵组件通过悬吊的方法放置于试验台架上,待测高温隔热屏后加装反射屏,试验时试验台架置于液氮真空罐内,通过加热测温系统及其附属件控制灯阵加热功率及多层内部不同位置测点温度测量;质谱测试仪布置在罐外,通过电缆与罐内探头相连;灯阵组件中,红外石英灯两端电极螺接在云母绝缘板上,灯管在云母板两侧交叉密排布置,避免灯阵间发生接触。云母绝缘板安装于灯阵框架上。

93.高温侧金属箔表面测温元件热电偶头部的固定方法:先使用瞬干胶502胶对测温元件头部进行临时固定,用与多层表面同种材料的金属翼片覆盖头部,并填涂高温无机胶。测温元件热电偶引出线也使用同样方法,采用金属箔翼片点焊固定。

94.待测高温隔热屏尺寸优选300mm

×

300mm,灯阵组件尺寸至少较待测高温隔热屏外扩100mm。试验装置安装时保证待测高温隔热屏高温侧正对红外灯阵中部区域,使多层高温侧表面热流密度尽量均一。待测高温隔热屏内部各层根据需要粘贴测温元件,其中高温侧金属箔上的测温元件采用高温胶进行粘贴,并用同种金属制成的翼片对头部及引出线进行点焊固定。

95.将可凝挥发物监测探头放入罐内,并与罐外监测记录设备相连。测量光学污染监测镜片250nm~16000nm光谱反射率曲线,放入真空罐内。

96.试验支架放置在液氮真空罐内,进行必要的加热测温系统测试后,开始关罐抽真空,通入液氮降温。热沉四周基底部温度不高于100k后,从低温向高温逐个进行不同温度工况试验。

97.开启红外灯阵,调整灯阵功率,将多层高温侧加热至设计工况温度,如100℃、200℃、300℃、500℃,待高温隔热屏内其他测温点温度稳定,记录平衡温度。试验温度一般不超过1000℃。

98.上述测试完成后,关闭灯阵,使高温隔热屏降至预定初始温度-100℃。按测试大纲功率开启灯阵,对高温隔热屏进行大功率加热,加热2000s后,关闭灯阵。

99.试验全过程中,罐内探头实时收集试验过程中可凝挥发物,通过罐外质谱测试仪形成实时曲线,并分析可凝挥发物种类,可以对材料在真空极端高温或极端低温下条件下试验组件材料可凝挥发性质进行对比分析。待出罐后测量光学污染监测镜片250nm~16000nm光谱反射率曲线,与进罐前测量结果进行对比,可以间接判断材料在真空高温下挥发对光电设备的影响。

100.本发明实施例提供的测试方法中,当量导热系数测量的原理如下:

101.高温隔热屏的当量导热系数是表征高温隔热屏隔热性能的重要参数。

102.计算当量导热系数时将多层结构看成厚度为δ的连续固体平板,应用傅里叶导热

定律导出当量导热率λ

eq

计算式:

[0103][0104]

其中t

l

为低温侧温度,th为低温侧温度,t0为热沉温度,本文试验中,对于单独置于真空热沉环境下单面(高温侧)受到辐射热流的多层,低温侧与外界的辐射热流等于多层内的热流通量φ,可表示为:

[0105]

φ=σε(t

l4-t

04

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0106]

低温反射层发射率为ε,σ为玻尔兹曼常数。将(1)代入式(2),得:

[0107][0108]

对各工况下测得的高低温侧平衡温度,均可快速计算出当量导热系数,并绘制曲线,对组件隔热性能随温度的变化规律进行研究。

[0109]

本发明实施例提供的测试方法中,高温隔热屏热冲击性能分析方法如下:

[0110]

观察热冲击试验中的温度曲线,可以分析得出高温隔热屏内部各层升温速率,响应迟滞时间、最高温度等热冲击性能表征量。

[0111]

本发明实施例提供的测试方法中,高温隔热屏材料耐温性能分析方法如下:

[0112]

当高温隔热屏从低温向高温工况逐步试验过程中,温度曲线一般为平滑曲线,若曲线发生畸变,表明多层内部材料特性发生了变化,通常有材料在高温下烧毁,碎裂等情况,导致导热系数突然上升,根据最先出现曲线畸变的测点位置,结合试验结束后,对实物进行检查,可以对高温隔热屏内各材料耐温特性进行分析。

[0113]

本发明适用于对航天器高温隔热屏进行性能测试,利用本装置进行高温隔热屏性能测试时,将待测试件悬挂于专用试验台架上,在外侧安装红外灯阵及反射屏,试验装置置于真空罐内,控制红外灯阵电流,调整试验件热面温度,通过布置在其内部的测温点可以得到不同温度工况下高温隔热屏内部温度数据,通过理论分析推导,可以计算出试验件在各温度工况下的当量导热系数及其温变规律,并可对热冲击、耐温性能进行评估。

[0114]

本发明安装方便,应用范围广,适用于对高温隔热屏或其他种类隔热组件进行不同温区特别是高温区测试;有模拟真实度高,测试结果置信度高的优点;该测试装置还可对材料在真空极端高温或极端低温条件下的可凝挥发性质进行测量和分析,可以间接判断材料在真空高温下挥发对光电设备的影响;测试装置结构简单,测试方法简单,具备多种热性能、挥发性能分析功能,可快速对产品综合性能进行全面评价。

[0115]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0116]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。