1.本发明属于轨道车辆制造技术领域,尤其是涉及一种吸能结构的设计方法。

背景技术:

2.对铁路车辆进行被动安全研究,采取适当的吸能器,提高列车耐撞性,使事故的损失最小化。所谓列车耐碰撞性是指:在碰撞过程中,列车结构的承载能力、变形形式及列车结构自身吸收撞击动能的能力等方面的综合特性。列车的耐碰撞性并不是要求列车结构在承受撞击后毫无损伤,而是要求列车在一定的撞击速度下,列车结构次要部位能按照人的意志有序地发生变形,在吸收较多的撞击动能的同时能有效地降低撞击加速度,车体结构载人部位能较多为司乘人员和客室内的乘客提供生存空间,从而降低碰撞给人带来的伤害。防碰撞列车的设计是在车体的特定部位设置一定的变形区域,安装吸能器和防爬装置,来尽可能多地吸收列车碰撞时的动能,降低碰撞作用力,防止列车交叠事故的发生,从而最大限度地减少人员伤亡。

3.目前,铁路车辆常用的吸能结构是蜂窝式吸能器,根据客户需求的吸能能量,吸能器大等因素,通过计算转化为蜂窝的吸能力值、蜂窝截面积及吸能行程。由于蜂窝吸能方向所有截面形状相同,蜂窝在吸能行程内吸能力值基本不变。此结构优点为结构简单,便于设计;缺点为吸能开始时产生的峰值力可能会造成车体损伤。因此,研究一种吸能力值可调的的吸能结构是大势所趋。

技术实现要素:

4.本发明的目的是提供一种吸能力可调的割裂式吸能结构的设计方法。

5.为实现上述目的,本发明提供一种割裂式吸能结构的设计方法,其特征在于:吸能结构包括复材吸能管和安装法兰两部分,复材吸能管主要是由纤维缠绕成型的材料制成;安装法兰为金属件,安装法兰内壁设有若干凸起的切断刀,刀韧向上,复材吸能管置于安装法兰内且位于切断刀上面,复材吸能管和安装法兰间隙滑动配合;其设计方法包括下列步骤:

6.第一步:依据客户输入吸能量、吸能行程、安装尺寸、特殊工况、最大峰值力五个技术参数,确定吸能器缓冲力及设计吸能行程;其中吸能量是由列车编组、运行速度、碰撞工况因素决定的,安装尺寸是车体结构决定的,吸能行程是由车体结构及在车辆进行耐撞性设计过程实现的,特殊工况是由列车运行条件决定的,指高低温、振动、潮湿;最大峰值力是根据列车结构能承载最大力值决定的;

7.设计参数遵循以下基本公式:

8.w=fh=nfh

9.w:吸能能量

10.f:吸能器缓冲力

11.h:吸能行程

12.n:切断刀数量

13.f:单个切断刀切断复材纤维的力值;

14.第二步:根据计算出的吸能器缓冲力,对纤维种类、直径、切刀数量及刃口结构进行初选;

15.第三步:用切断刀切割纤维,确定切断复材纤维的力值,重复多次试验确定一致性;

16.第四步:根据第二和第三步中得出的吸能器缓冲力及切断刀切断复材纤维的力值确定切断刀切割复材纤维的数量;

17.第五步:结合安装尺寸,确定复材吸能管的外形尺寸,然后根据已确定的吸能行程及纤维数量,然后通过绕线法制作复材吸能管;

18.第六步:按照输入要求,进行安装测试;

19.第七步:如果性能满足要求,设计开发完成;如果性能不满足,重复步骤二到步骤六对切断刀结构及辅材纤维种类、直径、缠绕方法进行迭代,直到满足产品性能。

20.所述的切断刀的断面是上为人字形下为方形的房屋形状。

21.所述的切断刀在安装法兰内壁周圈均匀设置。

22.本发明相对于现有技术具有的优点和进步如下:

23.1、因为主要吸能部件为复合材料,材料密度小,因此与金属吸能器相比,具有质量轻的特点。

24.2、该复材吸能结构可以根据实际工况,通过割裂复材纤维实现吸能,通过纤维绕线、层数、线径和材料的不同,实现吸能量的调整和缓冲力变化。因此与金属刨削吸能,金属胀管、缩管吸能器比,可以实现变力值吸能。

25.3、该复材吸能结构内部具有凸起的切断刀,用于割裂复材纤维,进而实现吸能。该吸能具有吸能量可控,缓冲力设计方便的特点。

附图说明

26.图1为该吸能结构示意图;

27.图2为沿图1中a

‑

a线的剖视图;

28.图3是图1的俯视图;

29.图4是安装法兰及切断刀位置关系示意图;

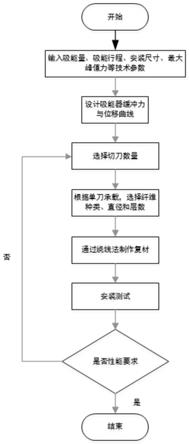

30.图5该吸能结构的设计流程图。

具体实施方式

31.参照图1

‑

图5,本发明吸能结构包括复材吸能管1和安装法兰2两部分,复材主要是纤维缠绕成型的纤维增强材料;安装法兰2为金属件。安装法兰2内壁周圈均匀设置若干凸起的切断刀3,刀韧向上,复材吸能管置于安装法兰内且位于切断刀上面,复材吸能管和安装法兰间隙滑动配合。切断刀的断面是上为人字形下为方形的房屋形状,切断刀3在安装法兰2内壁,复材吸能管和安装法兰间隙滑动配合;其设计方法包括下列步骤:

32.第一步:根据客户输入吸能量、最大吸能行程、安装尺寸、特殊工况(高低温、振动、潮湿)、最大峰值力五个技术参数;参照公式w=fh=nfh,确定吸能器缓冲力及设计吸能行

程;

33.第二步:根据计算出的吸能器缓冲力,对纤维种类、直径、切刀数量及刃口结构进行初选;

34.第三步:用切断刀切割纤维,确定切断复材纤维的力值,重复5次以上试验确定一致性;

35.第四步:根据第二和第三步中得出的吸能器缓冲力及切断刀切断复材纤维的力值确定切断刀切割复材纤维的数量;

36.第五步:结合安装尺寸,确定复材吸能管的外形尺寸,然后根据已确定的吸能行程及纤维数量,然后通过绕线法制作复材吸能管;

37.第六步:按照输入要求,进行安装测试;

38.第七步:如果性能满足要求,设计开发完成;如果性能不满足,重复步骤二到步骤六对切断刀结构及辅材纤维种类、直径、缠绕方法进行迭代,直到满足产品性能。

39.工作时,安装法兰连接在车体前端固定,复材吸能管受到冲击时,在安装法兰的导向作用下后退,在切断刀的作用下,其内部的复材纤维被割裂,进而实现吸能。

技术特征:

1.一种割裂式吸能结构的设计方法,其特征在于:吸能结构包括复材吸能管和安装法兰两部分,复材吸能管主要是由纤维缠绕成型的材料制成;安装法兰为金属件,安装法兰内壁设有若干凸起的切断刀,刀韧向上,复材吸能管置于安装法兰内且和安装法兰间隙滑动配合;其设计方法包括下列步骤:第一步:依据客户输入吸能量、最大吸能行程、安装尺寸、特殊工况、最大峰值力五个技术参数,确定吸能器缓冲力及设计吸能行程;其中吸能量是由列车编组、运行速度、碰撞工况因素决定的,安装尺寸是车体结构决定的,最大吸能行程是由车体结构及在车辆进行耐撞性设计过程实现的,特殊工况是由列车运行条件决定的;最大峰值力是根据列车结构能承载最大力值决定的;设计参数遵循以下基本公式:w=fh=nfhw:吸能能量f:吸能器缓冲力h:吸能行程n:切断刀数量f:单个切断刀切断复材纤维的力值;第二步:根据计算出的吸能器缓冲力,对纤维种类、直径、切刀数量及刃口结构进行初选;第三步:根据计算出的吸能器缓冲力,对切刀数量及刃口结构进行初选;并试验验证单个切断刀切断复材纤维的力值;第四步:然后结合材料性能和制作工艺,选择纤维种类、直径;最后进行试验验证,主要为不同纤维直径及数量被切断时的力值;第五步:结合安装尺寸,确定复材管的外形尺寸,然后根据第四步,确定沿行程方向的纤维层数、纤维直径及数量,然后通过绕线法制作复材吸能管;第六步:按照输入要求,进行安装测试;第七步:如果性能满足要求,设计开发完成;如果性能不满足,重复步骤三到步骤六进行性能设计,直到满足产品性能。2.根据权利要求1所述的一种割裂式吸能结构的设计方法,其特征在于:所述的特殊工况是指高低温、振动、潮湿。3.根据权利要求1所述的一种割裂式吸能结构的设计方法,其特征在于:所述的切断刀的断面是上为人字形下为方形的房屋形状。4.根据权利要求1所述的一种割裂式吸能结构的设计方法,其特征在于:所述的切断刀在安装法兰内壁周圈均匀设置。

技术总结

一种割裂式吸能结构的设计方法,该吸能结构能够通过复材吸能管纤维绕线、层数、线径和材料的不同,实现吸能量的调整和缓冲力变化。同时,该复材吸能结构内部具有凸起的切断刀,用于割裂复材纤维,因此与金属刨削吸能,金属胀管、缩管吸能器比,可以实现变力值吸能。材料密度小,质量轻。该吸能结构具有吸能量可控,缓冲力设计方便的特点。冲力设计方便的特点。冲力设计方便的特点。

技术研发人员:姜士鸿 王成强 金辉 王雷

受保护的技术使用者:中车长春轨道客车股份有限公司

技术研发日:2021.09.07

技术公布日:2021/12/16