1.本实用新型属于建筑技术领域,特别是涉及一种可周转楼板不同直径预留圆形洞模板内支撑。

背景技术:

2.在公共建筑厂房等结构中经常存在圆形洞类结构洞,在进行圆形洞类结构洞施工时,需要用到圆形洞模板进行加固支撑。圆形洞模板在使用时需要用到内支撑,现有的圆形洞模板内支撑大多都是通过架设支架进行支撑。

3.架设支架步骤较为繁琐,即使可周转使用,频繁的组装搭建,费时费力,而且支架占用空间较大,不利于工人施工,而且架设支架支撑即使对圆形洞模板支撑到位也很容易产生爆模的情况。

技术实现要素:

4.本实用新型的目的是提供一种可周转楼板不同直径预留圆形洞模板内支撑,具有结构稳定、可调性高和结构简单易制作的优点,解决了上述背景技术所提出的问题。

5.本实用新型解决上述技术问题的技术方案如下:一种可周转楼板不同直径预留圆形洞模板内支撑,包括中心圆桶:所述中心圆桶的表面环形阵列焊接有八个钢管一,所述钢管一远离中心圆桶的一端焊接有钢管二,所述钢管二的内腔插接有固定管。所述固定管的内腔滑动连接有螺纹杆,所述固定管远离钢管一一端的表面转动连接有螺纹套,所述螺纹套螺纹连接在螺纹杆的表面,所述螺纹杆远离钢管一的一端焊接有顶托,所述钢管二与固定管之间设置有限位组件,所述固定管与螺纹杆之间设置有导向组件,所述螺纹套与固定管之间设置有转动组件,所述顶托的内腔设置有夹具。

6.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述限位组件包括固定连接在在钢管二内腔的两个限位条,两个限位条呈镜像设置,所述固定管表面的底部开设有两个与限位条相适配的限位槽。

7.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述导向组件包括固定连接在固定管内腔两侧的导向条,所述螺纹杆表面的两侧均开设有与导向条相适配的导向槽,所述螺纹杆滑动连接在导向条的表面。

8.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述转动组件包括开设在固定管表面顶部的圆环槽,所述螺纹套的内腔固定连接有在圆环槽内腔活动的圆环。

9.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述夹具包括贯穿设置在顶托一侧的紧固螺杆,所述紧固螺杆的表面与顶托螺纹连接,所述紧固螺杆的一端贯穿至顶托的内腔并转动连接有夹板。

10.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述夹板的底部与顶托的内壁接触,所述夹板与顶托滑动连接。

11.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述紧固螺杆在顶托外侧的一端固定安装有旋钮。

12.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述螺纹套的表面固定连接有两个把手,所述把手的表面设置有防滑纹路。

13.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述中心圆桶是采用q235钢,所述中心圆桶的直径200mm,所述中心圆桶的壁厚5mm。

14.本实用新型如上所述的用于可周转楼板不同直径预留圆形洞模板内支撑,进一步:所述顶托的形状为u形。

15.本实用新型的有益效果是:

16.1、本实用新型通过在中心圆桶的表面焊接八个钢管一和钢管二,接着再在钢管二的内腔插入固定管,通过限位组件可使得固定管不会在钢管二的内腔转动,接着转动螺纹套,使得螺纹杆从固定管的内腔伸长,使得顶托向外侧运动,预先在顶托上加设木方等龙骨顶在圆形洞模板上,实现支撑,该可周转楼板不同直径预留圆形洞模板内支撑,少传统圆洞模板加固材料使用量,节约周转材料的租赁和购买成本,定型化支撑架可重复使用,降本增效,结构稳定,安全得到足够的保障,且工人施工方便,可调性高,可支撑所有圆洞结构模板,结构简单易制作。

17.2、本实用新型通过限位组件的设置,当拿起固定管插入钢管二内腔的过程中,使得限位槽对准限位条进入,对固定管起到了限位的作用,保证了固定管不会在钢管二的内腔发生转动。

18.3、本实用新型通过导向组件的设置,使用者在转动螺纹套的过程中,会使得螺纹杆在导向条和导向槽的限位下只能伸长和缩短,期间导向槽在导向条的表面滑动,保证了螺纹杆不会发生转动。

19.4、本实用新型通过转动组件的设置,螺纹套转动的过程中带动圆环在圆环槽的内腔转动,使得螺纹套可在固定管表面的顶部转动,保证了螺纹套转动的稳定性。

20.5、本实用新型通过夹具的设置,将木方等龙骨放置在顶托的内腔后,使用者拧动紧固螺杆,使得夹板运动对木方等龙骨进行紧固,保证了木方等龙骨在顶托内腔的稳定性。

附图说明

21.通过结合以下附图所作的详细描述,本实用新型的上述和/或其他方面的优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本实用新型,其中:

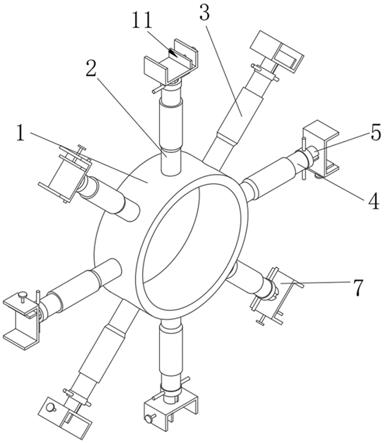

22.图1为本实用新型一种实施例的立体示意图;

23.图2为本实用新型一种实施例的钢管二与固定管的立体拆分示意图;

24.图3为本实用新型一种实施例的固定管和螺纹杆的立体拆分示意图;

25.图4为本实用新型一种实施例的顶托的立体拆分示意图。

26.附图中,各标号所代表的部件列表如下:

27.1、中心圆桶,2、钢管一,3、钢管二,4、固定管,5、螺纹杆,6、螺纹套,7、顶托,8、限位组件,81、限位条,82、限位槽,9、导向组件,91、导向条,92、导向槽,10、转动组件,101、圆环槽,102、圆环,11、夹具,111、紧固螺杆,112、夹板,12、把手。

具体实施方式

28.在下文中,将参照附图描述本实用新型的可周转楼板不同直径预留圆形洞模板内支撑的实施例。

29.在此记载的实施例为本实用新型的特定的具体实施方式,用于说明本实用新型的构思,均是解释性和示例性的,不应解释为对本实用新型实施方式及本实用新型范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

30.本说明书的附图为示意图,辅助说明本实用新型的构思,示意性地表示各部分的形状及其相互关系。请注意,为了便于清楚地表现出本实用新型实施例的各部件的结构,各附图之间并未按照相同的比例绘制。相同的参考标记用于表示相同的部分。

31.图1-4示出本实用新型一种实施例的可周转楼板不同直径预留圆形洞模板内支撑,其包括中心圆桶1:中心圆桶1是采用q235钢,中心圆桶1的直径200mm,中心圆桶1的壁厚5mm,中心圆桶1的表面环形阵列焊接有八个钢管一2,钢管一2远离中心圆桶1的一端焊接有钢管二3,钢管二3的内腔插接有固定管4。固定管4的内腔滑动连接有螺纹杆5,固定管4远离钢管一2一端的表面转动连接有螺纹套6,螺纹套6螺纹连接在螺纹杆5的表面,螺纹套6的表面固定连接有两个把手12,把手12的表面设置有防滑纹路,螺纹杆5远离钢管一2的一端焊接有顶托7,顶托7的形状为u形,钢管二3与固定管4之间设置有限位组件8,限位组件8包括固定连接在在钢管二3内腔的两个限位条81,两个限位条81呈镜像设置,固定管4表面的底部开设有两个与限位条81相适配的限位槽82,通过限位组件8的设置,当拿起固定管4插入钢管二3内腔的过程中,使得限位槽82对准限位条81进入,对固定管4起到了限位的作用,保证了固定管4不会在钢管二3的内腔发生转动,固定管4与螺纹杆5之间设置有导向组件9,导向组件9包括固定连接在固定管4内腔两侧的导向条91,螺纹杆5表面的两侧均开设有与导向条91相适配的导向槽92,螺纹杆5滑动连接在导向条91的表面,通过导向组件9的设置,使用者在转动螺纹套6的过程中,会使得螺纹杆5在导向条91和导向槽92的限位下只能伸长和缩短,期间导向槽92在导向条91的表面滑动,保证了螺纹杆5不会发生转动,螺纹套6与固定管4之间设置有转动组件10,转动组件10包括开设在固定管4表面顶部的圆环槽101,螺纹套6的内腔固定连接有在圆环槽101内腔活动的圆环102,通过转动组件10的设置,螺纹套6转动的过程中带动圆环102在圆环槽101的内腔转动,使得螺纹套6可在固定管4表面的顶部转动,保证了螺纹套6转动的稳定性,顶托7的内腔设置有夹具11,夹具11包括贯穿设置在顶托7一侧的紧固螺杆111,紧固螺杆111的表面与顶托7螺纹连接,紧固螺杆111的一端贯穿至顶托7的内腔并转动连接有夹板112,夹板112的底部与顶托7的内壁接触,夹板112与顶托7滑动连接,紧固螺杆111在顶托7外侧的一端固定安装有旋钮,通过夹具11的设置,将木方等龙骨放置在顶托7的内腔后,使用者拧动紧固螺杆111,使得夹板112运动对木方等龙骨进行紧固,保证了木方等龙骨在顶托7内腔的稳定性。

32.工作原理:本实用新型使用时,通过在中心圆桶1的表面焊接八个钢管一2和钢管二3,接着再在钢管二3的内腔插入固定管4,通过限位组件8可使得固定管4不会在钢管二3的内腔转动,接着转动螺纹套6,使得螺纹杆5从固定管4的内腔伸长,使得顶托7向外侧运动,预先在顶托7上加设木方等龙骨顶在圆形洞模板上,实现支撑,该可周转楼板不同直径

预留圆形洞模板内支撑,少传统圆洞模板加固材料使用量,节约周转材料的租赁和购买成本,定型化支撑架可重复使用,降本增效,结构稳定,安全得到足够的保障,且工人施工方便,可调性高,可支撑所有圆洞结构模板,结构简单易制作。

33.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据实用新型之目的进行各技术特征之间的其它组合,以实现本实用新型之目的为准。