si基板制造方法

技术领域

1.本发明涉及由si晶锭制造si基板的si基板制造方法。

背景技术:

2.ic、lsi等多个器件由交叉的多条分割预定线进行划分而形成在硅基板的上表面的晶片通过切割装置、激光加工装置被分割成单个的器件芯片,分割后的各器件芯片被用于移动电话、个人电脑等电气设备中。

3.硅(si)基板是利用具备内周刃、线锯等的切割装置将si晶锭切片成1mm左右的厚度,经过研磨、抛光而形成的(例如参见专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2000-94221号公报

技术实现要素:

7.发明所要解决的课题

8.但是,内周刃、线锯的切削量为1mm左右、比较大,因此利用内周刃、线锯由si晶锭制造si基板时,作为si基板使用的原材料量为si晶锭的1/3左右,具有生产率差的问题。

9.因此,本发明的目的在于提供能够由si晶锭高效地制造si基板的si基板制造方法。

10.用于解决课题的手段

11.根据本发明,提供一种si基板制造方法,其是由使晶面(100)为平坦面的si晶锭制造si基板的si基板制造方法,该制造方法具有下述工序:剥离带形成工序,将对si具有透过性的波长的激光光线的聚光点定位在距该平坦面相当于应制造的si基板的厚度的深度,一边使聚光点与si晶锭在平行于晶面{100}与晶面{111}相交的交叉线的方向《110》上或正交于该交叉线的方向[110]上相对移动,一边对si晶锭照射激光光线,形成剥离带;分度进给工序,使聚光点与si晶锭在与形成了该剥离带的方向正交的方向上相对地进行分度进给;以及晶片制造工序,反复实施该剥离带形成工序和该分度进给工序,在si晶锭的内部形成与晶面(100)平行的剥离层,从si晶锭的剥离层剥离si基板,制造晶片。

[0012]

优选使该激光光线的聚光点在该分度进给方向上分支成多个来形成。在该分度进给工序中,优选按照相邻的剥离带接触的方式进行分度进给。优选在该剥离带形成工序之前进一步包括将si晶锭的晶面(100)平坦化的平坦化工序。

[0013]

发明的效果

[0014]

根据本发明,能够由si晶锭高效地制造si基板。

附图说明

[0015]

图1的(a)是si晶锭的立体图,图1的(b)是图1的(a)所示的si晶锭的俯视图。

[0016]

图2的(a)是其他si晶锭的立体图,图2的(b)是图2的(a)所示的si晶锭的俯视图。

[0017]

图3是激光加工装置的示意图。

[0018]

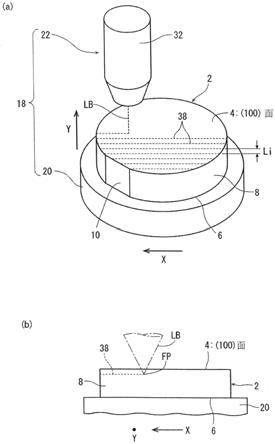

图4的(a)是示出实施剥离带形成工序的状态的立体图,图4的(b)是示出实施剥离带形成工序的状态的正面图。

[0019]

图5的(a)是形成了剥离带的si晶锭的截面图,图5的(b)是图5的(a)中的剥离带的放大图。

[0020]

图6是示出激光光线的分支数与裂纹长度的关系的图。

[0021]

图7是示出分支的聚光点的间距间距离与裂纹长度的关系的图。

[0022]

图8是示出加工进给速度与裂纹长度的关系的图。

[0023]

图9是示出激光光线的输出功率与裂纹长度的关系的图。

[0024]

图10的(a)是示出将si晶锭定位在剥离装置的下方的状态的立体图,图10的(b)是示出使用剥离装置实施剥离工序的状态的立体图,图10的(c)是si晶锭和si基板的立体图。

[0025]

图11是示出对形成了剥离层的si晶锭施加超声波来实施剥离工序的状态的示意性截面图。

[0026]

图12是示出实施晶片磨削工序的状态的立体图。

[0027]

图13是示出实施平坦化工序的状态的立体图。

具体实施方式

[0028]

以下参照附图对本发明的si基板制造方法的优选实施方式进行说明。

[0029]

图1示出了可实施本发明的si基板制造方法的si(硅)晶锭2。si晶锭2作为整体形成为圆柱形状,具有使晶面(100)为平坦面的圆形的第一端面4、与第一端面4相反一侧的圆形的第二端面6、以及位于第一端面4和第二端面6之间的周面8。在si晶锭2的周面8中形成有平坦的矩形的定向平面10。定向平面10按照相对于晶面{110}与晶面{111}相交的交叉线12的角度为45

°

的方式进行定位。

[0030]

如图2所示,在si晶锭2的周面8中也可以形成有沿轴向延伸的缺口14来代替定向平面10。参照图2的(b)可理解,缺口14按照缺口14的切线16与交叉线12所形成的角度为45

°

的方式来定位。需要说明的是,在以下的说明中,对于由形成了定向平面10的si晶锭2制造si基板的方法进行说明。

[0031]

本实施方式中,首先实施剥离带形成工序,将对si具有透过性的波长的激光光线的聚光点定位在距平坦面(第一端面4)相当于应制造的si基板的厚度的深度,一边使聚光点与si晶锭2在平行于晶面{100}与晶面{111}相交的交叉线12的方向《110》上或正交于交叉线12的方向[110]上相对移动,一边对si晶锭2照射激光光线,形成剥离带。

[0032]

剥离带形成工序例如可以使用在图3和图4的(a)中示出一部分的激光加工装置18来实施。激光加工装置18包括保持si晶锭2的保持台20、以及对保持于保持台20上的si晶锭2照射脉冲激光光线lb的激光光线照射单元22。

[0033]

保持台20构成为以沿上下方向延伸的轴线为中心自由地旋转,并且构成为在图3和图4中箭头x所示的x轴方向以及与x轴方向正交的y轴方向(图3和图4中箭头y所示的方向)上分别自由地进退。另外,保持台20构成为从激光加工装置18的加工区域到后述的剥离装置42和磨削装置52各自的加工区域自由地移动。需要说明的是,x轴方向和y轴方向所规

定的平面实质上为水平的。

[0034]

参照图3来进行说明,激光光线照射单元22包括:激光振荡器24,发射出对si具有透过性的波长的脉冲激光光线lb;衰减器26,对从激光振荡器24发射出的脉冲激光光线lb的输出功率进行调整;空间光调制器28,将利用衰减器26调整输出功率后的脉冲激光光线lb在y轴方向上隔开规定间隔分支成多个(例如5个);反射镜30,对被空间光调制器28分支后的脉冲激光光线lb进行反射而改变光路方向;以及聚光器32,将被反射镜30反射后的脉冲激光光线lb聚光并照射至si晶锭2。

[0035]

在剥离带形成工序中,首先藉由适当的粘接剂(例如环氧树脂系粘接剂)将si晶锭2固定于保持台20的上表面。或者,可以在保持台20的上表面形成多个吸引孔,在保持台20的上表面生成吸引力来吸引保持si晶锭2。

[0036]

接着,利用激光加工装置18的摄像单元(未图示)从上方拍摄si晶锭2,基于由摄像单元拍摄的si晶锭2的图像使保持台20进行旋转和移动,由此将si晶锭2的朝向调整为规定的朝向,并且调整si晶锭2与聚光器32在xy平面上的位置。在将si晶锭2的朝向调整为规定的朝向时,如图4的(a)所示,按照x轴方向与定向平面10所成的角度为45

°

的方式进行调整,使平行于晶面{110}与晶面{111}相交的交叉线12的方向《110》与x轴方向一致。

[0037]

接着,利用激光加工装置18的聚光点位置调整机构(未图示)使聚光器32升降,将脉冲激光光线lb的聚光点fp(参照图4的(b))定位在距作为平坦面的第一端面4相当于应制造的si基板的厚度的深度。本实施方式的脉冲激光光线lb被空间光调制器28在y轴方向上隔开规定间隔分支成多个,但分支后的脉冲激光光线lb的聚光点fp分别定位在相同的深度。

[0038]

接着,一边使保持台20在与方向《110》一致的x轴方向(该方向《110》是平行于晶面{100}与晶面{111}相交的图1的(b)和图2的(b)所示的交叉线12的方向)上以规定的进给速度移动,一边从聚光器32对si晶锭2照射对si具有透过性的波长的脉冲激光光线lb。这样,如图5的(a)和图5的(b)所示,在脉冲激光光线lb的5个聚光点fp附近晶体结构被破坏,并且沿着《110》方向(x轴方向)形成裂纹36从晶体结构被破坏的部分34沿着(111)面各向同性地延伸的剥离带38。本实施方式中,使聚光点fp与si晶锭2在平行于晶面{100}与晶面{111}相交的交叉线12的方向《110》上相对移动,但使聚光点fp与si晶锭2在与交叉线12正交的方向[110]上相对移动的情况下,也可形成与上述同样的剥离带38。需要说明的是,在剥离带形成工序中,也可以使聚光器32沿x轴方向移动来代替保持台20。另外,本实施方式中,使脉冲激光光线lb分支成多个来对si晶锭2进行照射,但脉冲激光光线lb也可以在不分支的情况下对si晶锭2进行照射。

[0039]

接着,实施分度进给工序,使聚光点fp与si晶锭2在与形成了剥离带38的方向正交的方向上相对地进行分度进给。本实施方式的分度进给工序中,使保持台20在与形成了剥离带38的《110》方向(x轴方向)正交的y轴方向上以规定分度量li(参照图4的(a))进行分度进给。需要说明的是,在分度进给工序中,代替保持台20,也可以使聚光器32进行分度进给。

[0040]

接着,实施晶片制造工序,反复实施剥离带形成工序和分度进给工序,在si晶锭2的内部形成作为整体与晶面(100)平行的剥离层,从si晶锭2的剥离层剥离si基板来制造晶片。

[0041]

通过反复实施剥离带形成工序和分度进给工序,如图5的(a)所示,能够在si晶锭2

的内部形成由多个剥离带38构成的强度降低的剥离层40。各剥离带38的裂纹36沿着(111)面延伸,但参照图5的(a)可理解,由多个剥离带38构成的剥离层40作为整体与第一端面4是平行的。

[0042]

在相邻的剥离带38的裂纹36相互之间可以设置少许间隙,但在分度进给工序中,优选按照相邻的剥离带38接触的方式进行分度进给。由此,能够使相邻的剥离带38相互连结、进一步降低剥离层40的强度,在下述剥离工序中容易从si晶锭2进行si基板的剥离。

[0043]

形成这样的剥离层40时的加工条件优选为下述的加工条件。本发明人在各种条件下进行了实验,结果发现,通过在下述的加工条件下形成剥离带38,剥离带38的裂纹36变长,因此能够增长分度量li,能够缩短剥离层40的形成所用的时间。

[0044]

激光光线的波长:1342nm

[0045]

分支前的激光光线的平均输出功率:2.5w

[0046]

聚光点的分支数:5(基于下述实验1的结果)

[0047]

分支后的聚光点相互的间隔:10μm(基于下述实验2的结果)

[0048]

重复频率:60khz

[0049]

进给速度:300mm/s(基于下述实验3的结果)

[0050]

分度量:320μm(基于下述实验4的结果)

[0051]

参照图6至图9对本发明人进行的剥离层形成的相关实验结果进行说明。本发明人分别改变了脉冲激光光线的分支数、分支后的脉冲激光光线的聚光点的间隔、si晶锭与聚光点的相对进给速度以及脉冲激光光线的输出功率,将对si具有透过性的波长的脉冲激光光线的聚光点定位在距上端面(使晶面(100)为平坦面的上端面)相当于应制造的si基板的厚度的深度,一边使聚光点与si晶锭在平行于晶面{100}与晶面{111}相交的交叉线的方向《110》上相对移动,一边对si晶锭照射脉冲激光光线,测定此时的剥离带的裂纹长度。需要说明的是,下述的各实验中,除了变更的参数以外的加工条件按照上述加工条件来设定,省略对于除此以外的加工条件的说明。

[0052]

《实验1》

[0053]

图6中示出了使分支后的每1光束的平均输出功率为0.5w并改变脉冲激光光线的分支数时剥离带的裂纹在y轴方向上的长度的测定结果。如图6所示,在分支数为3、4、5的情况下,脉冲激光光线的分支数越多,裂纹的长度越变长。

[0054]

《实验2》

[0055]

图7中示出了改变分支后的脉冲激光光线的聚光点的间隔时剥离带的裂纹在y轴方向上的长度的测定结果(

●

标记)。如图7所示,在分支后的脉冲激光光线的聚光点的间隔为10μm的情况下,裂纹长度最大。另外,图7中,作为比较例,还示出了一边使聚光点与si晶锭在平行于定向平面的方向上相对移动一边对si晶锭照射脉冲激光光线时的结果(

×

标记)。参照图7可理解,使聚光点与si晶锭在平行于晶面{100}与晶面{111}相交的交叉线的方向《110》上相对移动的情况下(

●

标记),无论分支后的脉冲激光光线的聚光点的间隔如何,裂纹长度均比使聚光点与si晶锭平行于定向平面相对移动的情况(

×

标记)更长。

[0056]

《实验3》

[0057]

图8中示出了改变si晶锭与聚光点的相对进给速度时剥离带的裂纹在y轴方向上的长度的测定结果。参照图8可理解,在使进给速度为300mm/s的情况下,裂纹长度最大。需

要说明的是,实验3中,以确认最佳的进给速度为目的,使脉冲激光光线的聚光点的分支数为3、使脉冲激光光线的平均输出功率为1.8w(分支后的每1光束的平均输出功率为0.5w)来进行了加工。

[0058]

《实验4》

[0059]

图9中示出了改变分支前的脉冲激光光线的平均输出功率时剥离带的裂纹在y轴方向上的长度的测定结果。图9中,由

●

标记示出的折线图是分支数5、使聚光点与si晶锭在平行于晶面{100}与晶面{111}相交的交叉线的方向《110》上相对移动的情况。由

×

标记示出的折线图是分支数5、使聚光点与si晶锭平行于定向平面相对移动的情况。由

△

标记示出的折线图是分支数3、使聚光点与si晶锭在平行于晶面{100}与晶面{111}相交的交叉线的方向《110》上相对移动的情况。

[0060]

由图9可知:(1)脉冲激光光线的输出功率越高,裂纹越长;(2)分支数越多,裂纹越长;(3)与使聚光点和si晶锭平行于定向平面相对移动的情况相比,在使聚光点与si晶锭在平行于晶面{100}与晶面{111}相交的交叉线的方向《110》上相对移动的情况下,裂纹变长。另外,参照图9可理解,在由

●

标记示出的折线图中,输出功率为2.5w时,裂纹长度最大(320μm)。

[0061]

回到晶片制造工序的说明,在si晶锭2的内部形成剥离层40后,从si晶锭2的剥离层40剥离si基板来制造晶片。在从si晶锭2的剥离层40剥离si基板时,例如可以使用图10所示的剥离装置42来实施。

[0062]

如图10所示,剥离装置42包括实质上水平延伸的臂44、以及附设于臂44的前端的电动机46。在电动机46的下表面,连结有以沿上下方向延伸的轴线为中心自由旋转的圆板状的吸附片48。在构成为在下表面吸附被加工物的吸附片48中,内置有对吸附片48的下表面施加超声波振动的超声波振动施加机构(未图示)。

[0063]

参照图10继续进行说明,在si晶锭2的内部形成剥离层40后,使保持着si晶锭2的保持台20向吸附片48的下方移动。接着,使臂44下降,如图10的(b)所示,使吸附片48的下表面吸附于si晶锭2的第一端面4(靠近剥离层40一侧的端面)。接着,使超声波振动施加机构工作,对吸附片48的下表面施加超声波振动,同时利用电动机46使吸附片48旋转。由此,如图10的(c)所示,能够以剥离层40为起点从si晶锭2剥离si基板50(晶片)来制造晶片。

[0064]

另外,在从si晶锭2的剥离层40剥离si基板50时,可以使用图11所示的剥离装置52。图11所示的剥离装置52具备水槽54、自由升降地配置在水槽54内的杆56、以及安装在杆56的下端的超声波振荡部件58。

[0065]

使用剥离装置52从si晶锭2剥离si基板50时,将si晶锭2浸渍在水槽54内的水60中。接着,使杆56移动,将超声波振荡部件58定位在si晶锭2的第一端面4的稍上方。si晶锭2的第一端面4与超声波振荡部件58的间隔可以为1mm左右。然后,由超声波振荡部件58振荡出超声波,经由水60层刺激剥离层40,由此能够以剥离层40为起点从si晶锭2剥离si基板50。

[0066]

在实施晶片制造工序后,实施对si基板50的剥离面50a进行磨削而将其平坦化的晶片磨削工序。晶片磨削工序例如可以使用在图12中示出了一部分的磨削装置62来实施。磨削装置62具备吸引保持si基板50的卡盘工作台64、以及对吸引保持于卡盘工作台64的si基板50进行磨削的磨削机构66。在上表面吸引保持si基板50的卡盘工作台64构成为以沿上

下方向延伸的轴线为中心自由地旋转。

[0067]

如图12所示,磨削机构66包括:构成为以上下方向为轴心自由旋转的主轴68、以及固定于主轴68的下端的圆板状的磨轮安装座70。环状的磨削轮74被螺栓72固定于磨轮安装座70的下表面。在周向上隔开间隔以环状配置的多个磨削磨石76被固定于磨削轮74的下表面的外周缘部。

[0068]

参照图12继续说明,在晶片磨削工序中,首先,使用适当的粘接剂将圆板状的基板78安装在si基板50的与剥离面50a相反一侧的面上。接着,使si基板50的剥离面50a朝上,使基板78与si基板50一起吸引保持在卡盘工作台64的上表面。接着,使卡盘工作台64从上方观察时逆时针以规定的旋转速度(例如300rpm)进行旋转。并且,使主轴68从上方观察时逆时针以规定的旋转速度(例如6000rpm)进行旋转。接着,利用磨削装置62的升降机构(未图示)使主轴68下降,使磨削磨石76与si基板50的剥离面50a接触。之后,使磨削磨石76与si基板50的剥离面50a接触后,以规定的磨削进给速度(例如1.0μm/s)使主轴68下降。由此,能够对si基板50的剥离面50a进行磨削,将si基板50平坦化。需要说明的是,在对剥离面50a进行磨削后,可以使用适当的研磨装置将平坦化的剥离面50a研磨至达到所期望的表面粗糙度为止。

[0069]

另外,在实施晶片制造工序后,在晶片磨削工序之前或之后,与晶片磨削工序并行地实施平坦化工序,对剥离si基板50后的si晶锭2的剥离面4’进行磨削,将晶面(100)平坦化。

[0070]

在晶片磨削工序之前或之后实施平坦化工序的情况下,可以使用上述磨削装置62的磨削机构66实施平坦化工序。在使用磨削机构66实施平坦化工序的情况下,首先使卡盘工作台64与磨削机构66的下方分开,之后使保持着si晶锭2的保持台20移动至磨削机构66的下方。

[0071]

接着,与对si基板50的剥离面50a进行磨削时同样地,使保持台20从上方观察时逆时针旋转,并且使主轴68从上方观察时逆时针旋转,之后使主轴68下降,使磨削磨石76与si晶锭2的剥离面4’接触。之后,以规定的磨削进给速度使主轴68下降。由此能够对si晶锭2的剥离面4’进行磨削,将si晶锭2的晶面(100)平坦化。需要说明的是,也可以使用具有与磨削装置52同样的磨削机构的其他磨削装置,与晶片磨削工序并行地实施平坦化工序。另外,也可以在对剥离面4’进行磨削后,使用适当的研磨装置将平坦化的晶面(100)研磨至达到所期望的表面粗糙度为止。

[0072]

之后,在实施平坦化工序后,通过反复进行上述的剥离带形成工序、分度进给工序、晶片制造工序、晶片磨削工序和平坦化工序,由si晶锭2制造多片si基板50。本实施方式中,由于si晶锭2的第一端面4是使晶面(100)为平坦面的面,因此对于从剥离带形成工序开始的示例进行了说明,但在si晶锭2的第一端面4不是使晶面(100)为平坦面的面的情况下,也可以从平坦化工序开始。

[0073]

如上所述,本实施方式的si基板制造方法中,对si晶锭2照射脉冲激光光线lb而形成剥离层40,以剥离层40为起点从si晶锭2剥离si基板50,因此能够在没有切割量的情况下从si晶锭2高效地制造si基板50。

[0074]

符号的说明

[0075]

2:si晶锭

[0076]

4:第一端面(使晶面(100)为平坦面的面)

[0077]

12:晶面{100}与晶面{111}相交的交叉线

[0078]

38:剥离带

[0079]

40:剥离层

[0080]

50:si基板

[0081]

lb:激光光线

[0082]

fp:聚光点