1.本实用新型属于化学气相沉积领域领域,具体涉及一种多腔室化学气相沉积反应室及沉积系统。

背景技术:

2.硫化锌是一种宽带隙

ⅱ‑ⅵ

族半导体光学材料,其机械强度、耐湿性、抗热冲击性能良好,化学性能稳定,线膨胀系数适中,与许多金属或合金较接近,可直接黏结。因此它被认为是目前一种较好的红外透过材料,可被用于制备大功率红外激光器窗口及红外吊舱,高速飞行器红外窗口和整流罩等。

3.目前红外硫化锌多晶体块材料的制备方法有热压法(hp)和化学气相沉积法(cvd)。cvd法制备的硫化锌块体材料在成型性、面积、透过率及纯度方面优于热压的硫化锌。目前化学气相沉积法(cvd)制备硫化锌(zns)的设备是高温真空炉,整个炉体结构为圆柱形,分别由锌池,反应室和收料箱组成。在500~700℃的温度范围内将高纯锌蒸发为zn蒸汽,由ar气携带进入沉积室内,与同样由ar气携带进入到沉积室h2s气体在500~800℃温度范围内发生化学反应在沉积室壁上得到zns产品。

4.通过上述工艺和设备已经可以沉积出较高质量的硫化锌材料,但是随着红外材料的飞速发展,上述设备无法满足大规模的cvd硫化锌(zns)材料生产,主要问题如下:

5.(1)上述设备及工艺条件下,沉积室利用效率低(30~50%),无法实现硫化锌平板和整流罩的大规模生产。

6.(2)在上述硫化锌的生产过程中,由于喷嘴的设计导致气流分布不均匀,影响硫化锌的沉积厚度,降低产品利用率。

技术实现要素:

7.针对现有技术中存在的上述问题,本实用新型的目的之一在于提供一种多腔室化学气相沉积反应室,该沉积室能大规模的制备硫化锌平板和整流罩,同时解决气流分布不均匀的问题。

8.本实用新型的另一目的在于提供一种化学气相沉积系统。

9.为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:

10.一种多腔室化学气相沉积反应室,其特征在于,所述反应室为石墨板侧壁组成的直棱柱结构,所述反应室的底面为底板,所述反应室内设有垂直并紧挨底板设置的多个石墨隔板,所述石墨隔板将所述反应室分隔成多个小的反应腔室,位于每个所述反应腔室内的底板上均设有喷嘴装置,所述喷嘴装置包括硫化氢蒸汽喷嘴和围绕所述硫化氢蒸汽喷嘴的设置锌蒸汽喷嘴。

11.进一步地,所述硫化氢蒸汽喷嘴可以为硒化氢蒸汽喷嘴或其他可达到类似目的的喷嘴结构。

12.进一步地,所述硫化氢蒸汽喷嘴和锌蒸汽喷嘴均为圆嘴,所述喷嘴的直径为3~

10mm。

13.进一步地,每个所述反应腔室中,所述硫化氢蒸汽喷嘴数量为一个,所述每个锌蒸汽喷嘴到硫化氢蒸汽喷嘴的距离都相等,为了使沉积室内气流分布均匀。

14.进一步地,每个所述反应腔室中,所述锌蒸汽喷嘴的数量为4~6个。

15.进一步地,所述反应腔室中,所述锌蒸汽喷嘴的数量为4个,相邻两个锌蒸汽喷嘴与硫化氢蒸汽喷嘴之间依次呈120

°

、60

°

、120

°

、60

°

的夹角,其中,与硫化氢蒸汽喷嘴呈120

°

夹角的两个锌蒸汽喷嘴连线与反应腔室的长边平行。

16.进一步地,所述反应腔室中,所述锌蒸汽喷嘴的数量为6个,相邻两个锌蒸汽喷嘴与硫化氢蒸汽喷嘴之间依次呈120

°

、30

°

、30

°

、120

°

、30

°

、30

°

的夹角,其中,与硫化氢蒸汽喷嘴呈120

°

夹角的两个锌蒸汽喷嘴连线与反应腔室的长边平行。

17.本实用新型使用上述喷嘴的参数设置,使物料更均匀地沉积在四周的沉积板上。

18.进一步地,所述石墨板侧壁装有整流罩模具,这样既可以生产平面硫化锌又可以生产整流罩,中间的石墨隔板能够提高沉积室的利用率。

19.进一步地,所述反应室为长方体结构。

20.进一步地,所述石墨隔板平行所述侧壁设置。

21.本发明还公开了一种化学气相沉积系统,其特征在于,所述沉积系统包括:

22.上述的多腔室化学气相沉积反应室,所述反应室顶部开口;

23.锌池,所述锌池通过锌蒸汽喷嘴与所述每个反应腔室相通;

24.硫化氢气路,所述硫化氢气路通过硫化氢蒸汽喷嘴与所述每个反应腔室相通;

25.卸料箱,所述卸料箱底部开口与所述反应室顶部开口相通;

26.与所述卸料箱顶部开口通过管道依次相连的过滤装置、真空泵、硫化氢吸收装置;

27.高温真空炉,所述锌池、卸料箱和反应室设置在高温真空炉内。

28.本实用新型所产生的有益效果为:

29.本实用新型沉积室结构的设计可同时大规模生产硫化锌或硒化锌平板和整流罩,提高沉积室的利用率。喷嘴装置结构的设计可以使沉积室内气流分布均匀,提升生产的平板和整流罩的质量,节约成本。

附图说明

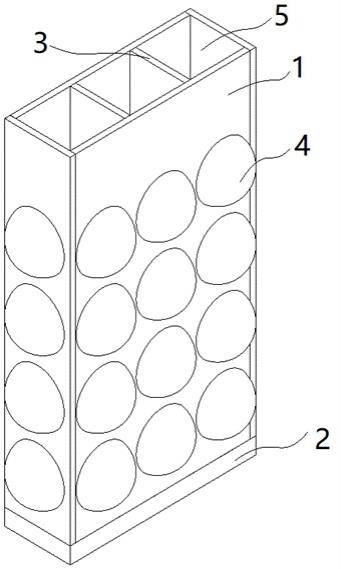

30.图1为实施例所述多腔室化学气相沉积反应室立体结构图。

31.图2为实施例所述多腔室化学气相沉积反应室剖面图一。

32.图3为实施例所述多腔室化学气相沉积反应室喷嘴结构一剖面图。

33.图4为实施例所述多腔室化学气相沉积反应室喷嘴结构二剖面图。

34.图5为实施例所述化学气相沉积系统结构简图。

具体实施方式

35.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

36.实施例1

37.参见图1~5,本实施例公开一种多腔室化学气相沉积反应室,所述反应室为四块石

墨板1侧壁组成的直棱柱结构,所述反应室的底面为底板2,所述石墨板1侧壁均匀装有整流罩模具4,所述反应室内设有平行所述侧壁设置并紧挨底板设置的多个石墨隔板3,所述石墨隔板3将所述反应室分隔成多个小的反应腔室5,作为本实施例图示所示,为设置的2个石墨隔板3,所述石墨隔板3将所述反应室分隔成3个小的反应腔室5,其中,位于每个所述反应腔室内5的底板上均设有喷嘴装置,本实施例中:所述喷嘴装置包括1个硫化氢蒸汽喷嘴6和4个或6个围绕所述硫化氢蒸汽喷嘴6的设置锌蒸汽喷嘴7,所述相邻两个锌蒸汽喷嘴7与硫化氢蒸汽喷嘴6之间依次呈120

°

、60

°

、120

°

、60

°

的夹角或120

°

、30

°

、30

°

、120

°

、30

°

、30

°

的夹角,与硫化氢蒸汽喷嘴呈120

°

夹角的两个锌蒸汽喷嘴连线与反应腔室的长边平行,所述喷嘴的直径设置为3~10mm。

38.本实用新型所述多腔室化学气相沉积反应室既可以生产平面硫化锌又可以生产整流罩,中间的石墨隔板3能够提高沉积室的利用率。

39.实施例2

40.本实施例公开了一种化学气相沉积系统,包括实施例1所述的多腔室化学气相沉积反应室,所述反应室顶部开口;还包括:

41.锌池(未示出),所述锌池通过锌蒸汽喷嘴7与所述每个反应腔室相通;

42.硫化氢气路(未示出),所述硫化氢气路通过硫化氢蒸汽喷嘴6与所述每个反应腔室5相通;

43.卸料箱8,所述卸料箱8底部开口与所述反应室顶部开口相通;

44.与所述卸料箱顶部开口通过管道9依次相连的过滤装置10、真空泵11、硫化氢吸收装置12;

45.高温真空炉(未示出),所述反应室、锌池、卸料箱8设置在高温真空炉内。

46.实施例3

47.本实施例使用实施例2所述化学气相沉积系统进行化学气相沉积,具体为:

48.在化学气相沉积炉中,采用长1500mm,宽400mm,高1300mm的沉积室。具体的,本实施例所述多腔室化学气相沉积反应室中间放置两个宽400mm,高1300mm的石墨隔板,将沉积室分隔为三个长500mm,宽400mm,高1300mm的沉积室,每个所述反应腔室中,所述每个锌蒸汽喷嘴到硫化氢蒸汽喷嘴的距离都为15cm,具体在每个反应腔室内,喷嘴装置采用四个锌蒸汽喷嘴包围一个硫化氢喷嘴,所述相邻两个锌蒸汽喷嘴与硫化氢蒸汽喷嘴之间呈依次呈120

°

、60

°

、120

°

、60

°

的夹角,与硫化氢蒸汽喷嘴呈120

°

夹角的两个锌蒸汽喷嘴连线与反应腔室的长边平行,所述喷嘴的直径设置为10mm。

49.本实施例的生产步骤为:

50.步骤一:石墨件的处理:石墨件表面处理干净、烘干;

51.步骤二:装炉,在锌池内的坩埚中装入高纯度99.999%锌料,将炉子安装好合炉;

52.步骤三:抽真空保压检漏,通入氩气开始升温,调整炉内压力至2000~12000pa,将炉子温度升温至500~800℃,通入锌蒸气氩气混合气和硫化氢氩气混合气;

53.步骤四:化学气相沉积:根据产品沉积的厚度确定沉积时间;

54.步骤五:沉积结束后降至室温,出炉。

55.本实施例实现了生产的产品厚度均匀,颜色分布均匀,无开裂现象,提高了产品的利用率。

56.实施例4

57.本实施例使用实施例2所述化学气相沉积系统进行化学气相沉积,具体为:

58.在化学气相沉积炉中,采用长2000mm,宽400mm,高1300mm的沉积室。具体的,本实施例所述多腔室化学气相沉积反应室中间放置三个宽400mm,高1000mm的石墨隔板,将沉积室分隔为四个长500mm,宽400mm,高1300mm的沉积室,每个所述反应腔室中,所述每个锌蒸汽喷嘴到硫化氢蒸汽喷嘴的距离都为10cm,具体在每个反应腔室内,喷嘴装置采用四个锌蒸汽喷嘴包围一个硫化氢喷嘴,所述相邻两个锌蒸汽喷嘴与硫化氢蒸汽喷嘴之间呈依次呈120

°

、60

°

、120

°

、60

°

的夹角,与硫化氢蒸汽喷嘴呈120

°

夹角的两个锌蒸汽喷嘴连线与反应腔室的长边平行,所述喷嘴的直径设置为10mm。

59.本实施例的生产步骤为:

60.步骤一:石墨件的处理:石墨件表面处理干净、烘干;

61.步骤二:装炉,在锌池内的坩埚中装入高纯度99.999%锌料,将炉子安装好合炉;

62.步骤三:抽真空保压检漏,通入氩气开始升温,调整炉内压力至2000~12000pa,将炉子温度升温至500~800℃,通入锌蒸气氩气混合气和硫化氢氩气混合气;

63.步骤四:化学气相沉积:根据产品沉积的厚度确定沉积时间;

64.步骤五:沉积结束后降至室温,出炉。

65.本实施例实现了生产的产品厚度均匀,颜色分布均匀,无开裂现象,提高了产品的利用率。

66.实施例5

67.本实施例使用实施例2所述化学气相沉积系统进行化学气相沉积,具体为:

68.在化学气相沉积炉中,采用长1800mm,宽400mm,高1300mm的沉积室。具体的,本实施例所述多腔室化学气相沉积反应室中间放置两个宽400mm,高1300mm的石墨板,将沉积室分隔为三个长600mm,宽400mm,高1300mm的沉积室。每个所述反应腔室中,所述每个锌蒸汽喷嘴到硫化氢蒸汽喷嘴的距离都为10cm,具体在每个反应腔室内,喷嘴装置采用六个锌蒸汽喷嘴包围一个硫化氢喷嘴,所述相邻两个锌蒸汽喷嘴与硫化氢蒸汽喷嘴之间依次呈120

°

、30

°

、30

°

、120

°

、30

°

、30

°

的夹角,与硫化氢蒸汽喷嘴呈120

°

夹角的两个锌蒸汽喷嘴连线与反应腔室的长边平行,所述喷嘴的直径设置为10mm。

69.本实施例的生产步骤为:

70.步骤一:石墨件的处理:石墨件表面处理干净、烘干;

71.步骤二:装炉,在锌池内的坩埚中装入高纯度99.999%锌料,将炉子安装好合炉;

72.步骤三:抽真空保压检漏,通入氩气开始升温,调整炉内压力至2000~12000pa,将炉子温度升温至500~800℃,通入锌蒸气氩气混合气和硫化氢氩气混合气;

73.步骤四:化学气相沉积:根据产品沉积的厚度确定沉积时间;

74.步骤五:沉积结束后降至室温,出炉。

75.本实施例实现了生产的产品厚度均匀,颜色分布均匀,无开裂现象,提高了产品的利用率。

76.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上

述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围内。