1.本实用新型涉及锂离子电池制造领域,特别涉及一种适用于极耳弯折的治具及模具。

背景技术:

2.软包电池为广泛应用于无人机的一种电池,软包电池的壳体为铝塑膜壳体,软包锂离子电池更易于受损。叠片为软包锂离子电池的常用工艺,层叠的极耳焊接在一起后形成一个极耳整体,在锂离子电池的制备过程中,为了节约锂离子电池的占用空间,需要对锂离子电芯的极耳进行一定的弯折。现有技术主要采用人工弯折技术。

3.申请人在进行本实用新型的研究过程中发现,手动折极耳时极耳会以极耳的焊点位置为支点弯折,导致弯折位置过于靠近极耳的焊接位置,容易导致极耳的焊接位置拱起,这样在后续进行铝塑膜封装时,极耳的焊接位置需要封装在铝塑膜的封装边缘内,这样极耳的拱起位置容易刺穿隔膜,造成电芯不良。

技术实现要素:

4.本实用新型实施例的目的之一在于提供一种适用于极耳弯折的治具及模具,应用该方案能实现极耳自动弯折,且方便调整。

5.本实用新型实施例提供的一种适用于极耳弯折的模具,以模具的朝向锂离子电芯的极耳的端面为底部端面,所述模具的底部端面与垂直面成直角或钝角,

6.在所述底部端面上形成有凸起部,所述凸起部由位于所述底部端面的第一斜面与所述模具的垂直侧面相交形成,所述垂直侧面的底部边缘与所述第一斜面的底部边缘相交形成所述凸起部的底部边缘,

7.所述第一斜面与垂直面成锐角,所述第一斜面的顶部边缘与所述模具的底部端面相交,且成钝角。

8.可选地,所述第一斜面与所述模具的底部端面之间的夹角为105

°

。

9.可选地,所述底部端面为水平面。

10.第二方面,本实用新型实施例提供的一种适用于极耳弯折的治具,包括:底座,在所述底座上设置有置放平台、极耳下支撑部、立架,

11.所述置放平台用于固定锂离子电芯,

12.所述极耳下支撑部位于所述置放平台的极耳伸出方向的前端,位于所述置放平台与所述立架之间,当所述锂离子电芯置于所述置放平台上时,所述锂离子电芯的极耳伸出在所述置放平台的前端,所述极耳下支撑部抵在伸出的所述极耳的下方,

13.在所述立架上设置有可升降运动的升降部,在所述升降部的底部固定有上述之任一所述的模具,

14.所述模具的底部端面朝下,凸起在所述底部端面上的凸起部的底部边缘与所述极耳下支撑部的顶部边缘平行,

15.当所述升降部下降时,所述模具的底部端面上的凸起部可下降至水平高度低于所述置放平台及所述极耳下支撑部的顶部的位置,且位于所述置放平台与极耳下支撑部之间,

16.所述凸起部的第一斜面与所述极耳下支撑部相对,所述极耳下支撑部的顶部位于所述第一斜面与所述模具的底部端面的相交位置的下方,所述第一斜面与所述极耳下支撑部之间的间隙、所述极耳下支撑部与所述第一斜面与所述模具的底部端面的相交位置之间的间隙大于所述极耳的厚度。

17.可选地,在所述升降部的底部还固定有压紧部,所述压紧部位于所述置放平台的上方,

18.当所述升降部下降至预定高度时,所述压紧部压紧于所述锂离子电芯的顶部,所述模具的凸起部下降至水平高度低于所述置放平台及所述极耳下支撑部的顶部的位置。

19.可选地,在所述升降部的底部固定有弹簧,所述压紧部连接在所述弹簧的底部的自由端。

20.可选地,所述极耳下支撑部的与所述模具的第一斜面相对的端面为第二斜面,

21.所述第二斜面与垂直面成锐角,所述第二斜面的顶部边缘为所述极耳下支撑部的顶部。

22.可选地,自下而上,所述第一斜面与所述第二斜面之间的间隙逐渐变窄。

23.可选地,所述极耳下支撑部的背向所述第二斜面侧为第三斜面,所述第三斜面与所述第二斜面于所述极耳下支撑部的顶部相交。

24.可选地,在所述置放平台上安装有用于定位所述锂离子电芯的侧边边缘的侧向定位条,

25.在所述置放平台上安装有用于定位所述锂离子电芯的与极耳伸出端相对的后端的定位块,

26.当所述锂离子电芯置于所述置放平台时,所述锂离子电芯的一侧与所述侧向定位条相贴,后端紧贴在所述定位块的前端。

27.由上可见,应用本实用新型实施例技术方案,由于本实施例的凸起部的第一斜面与垂直面成锐角,且第一斜面与模具的底部端面呈钝角,极耳沿其底部端部的凸起部弯折后沿着第一斜面向上弯折,第一斜面与底部端面的相交位置与极耳下支撑部的顶部伸之间的间隙略大于极耳的厚度,使从该位置伸出的极耳在第一斜面与底部端面的相交位置处略微弯折后伸出在模具的底部端面的下方,实现了极耳的自动弯折,且一次弯折到位,而无需进行二次弯折,有利于提高工效。

28.另外,采用本实施例的治具,用户通过调节锂离子电芯在置放平台的位置,调整极耳的伸出置放平台的边缘的位置即能调节极耳的弯折位置,确保极耳的弯折位置与锂离子电芯的铝塑膜封装边缘具有预定的距离,从而避免铝塑膜边缘弯折拱起而导致该处的铝塑膜变薄导致密封不良甚至铝塑膜刺穿等问题。

附图说明

29.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,并不构成对本实用新型的不当限定。

30.图1为本实用新型实施例提供的适用于极耳弯折的模具的侧向结构示意图;

31.图2为本实用新型实施例提供的适用于极耳弯折的模具的仰视结构示意图;

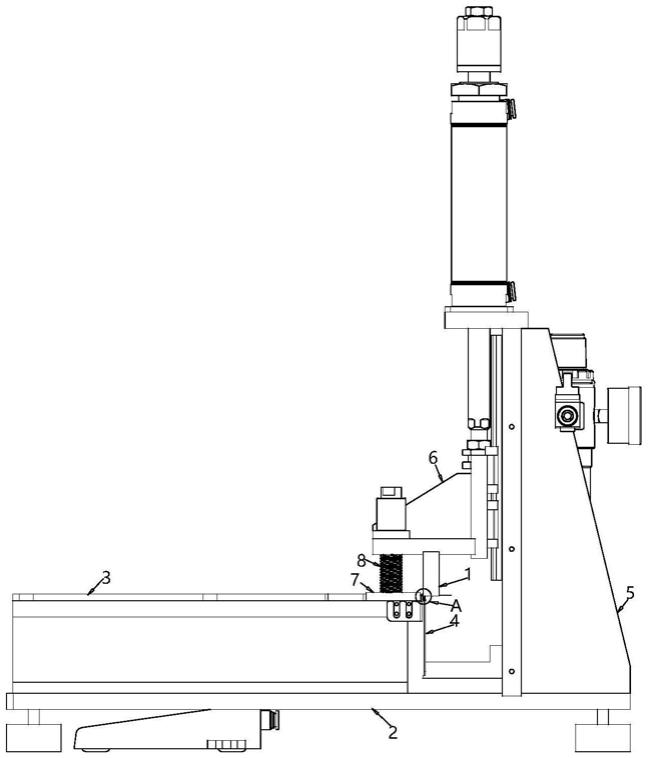

32.图3为本实用新型实施例提供的适用于极耳弯折的治具的侧向结构示意图;

33.图4为本实用新型实施例图3中的部位a的放大结构示意图;

34.图5为本实用新型实施例提供的适用于极耳弯折的治具的立体结构示意图;

35.附图标记:

36.1:模具;10:凸起部;11:第一斜面;12:第一垂直侧面;

37.13:底部端面;2:底座;3:置放平台;31:侧向定位条;

38.32:定位块;4:极耳下支撑部;42:第二斜面;43:第三斜面;

39.5:立架;6:升降部;7:压紧部;8:弹簧。

具体实施方式

40.下面将结合附图以及具体实施例来详细说明本实用新型,在此本实用新型的示意性实施例以及说明用来解释本实用新型,但并不作为对本实用新型的限定。

41.实施例1

42.参见图1-5。

43.本实施例提供了一种适用于极耳弯折的模具1,将该模具1的正对锂离子电芯的待弯折的极耳的端面记为底部端面13,在该底部端面13上,形成有凸起在底部端面13上的凸起部10,该凸起部10的底部边缘为模具1的水平位置最低的底部边缘,当模具1向下运动时,凸起部10的底部边缘最早与下方的极耳相接触,实现极耳的弯折。

44.作为本实施例的示意,本实施例的极耳的凸起部10由位于模具1的底部端面13的一非水平面的斜面(记为第一斜面11)以及靠近该第一斜面11侧的模具1的垂直侧面(记为第一垂直侧面12)相交形成。

45.第一斜面11的底部边缘与第一垂直侧面12的底部边缘相交形成凸起部10的底部边缘。第一斜面11与垂直面成锐角,第一斜面11与第一垂直侧面12之间的夹角为锐角,第一斜面11的底部边缘与第一垂直侧面12的底部边缘相交位置可以但不限于为尖锐的锐角,也可以但不限于将该相交位置处设置成本实施例图示所示的弧面过渡,或者设计成位于第一斜面11的底部边缘与第一垂直侧面12的底部边缘之间的一平面过渡。

46.第一斜面11的顶部边缘与模具1的底部端面13相交,相交形成的角为钝角,模具1的底部端面13与垂直面成直角或钝角,即a》=90

°

。

47.将本实施例的模具1应用于适用于极耳弯折的治具,治具包括底座2、以及设置在底座2上的置放平台3、极耳下支撑部4、立架5,其中置放平台3的顶部用于固定锂离子电芯的平台状,当锂离子电芯安装于治具的置放平台3上时,极耳伸出在置放平台3的前方,下支撑部4设置在置放平台3的极耳伸出方向的前端,抵在伸出的极耳的下方,既为伸出的极耳提供重力支撑,也为极耳的弯折提供弯折位置定位。

48.立架5设置在置放平台3的前端,在水平方向上,极耳下支撑部4位于置放平台3与立架5之间,立架5上设置有可升降运动的升降部6,模具1装在升降部6的底部,模具1的底部端面13朝下,模具1的底部端面13上的凸起部10的底部边缘为模具1的水平外置最低的部位,模具1的凸起部10的底部边缘与极耳下支撑部4的顶部边缘平行或基本平行,但在垂直

方向相互错开,即凸起部10的底部边缘所在的垂直面与极耳下支撑部4的顶部边缘所在的垂直面之间具有预定的距离,当模具1的底部端面13上的凸起部10随升降部6下降时,凸起部10的底部边缘位于置放平台3与极耳下支撑部4之间,而不与极耳下支撑部4相接触。

49.锂离子电芯的极耳从置放平台3伸出,极耳下支撑部4位于靠近极耳根部位置,支撑在伸出的极耳的底面,极耳自然处于水平或基本水平状。

50.控制治具的升降部6下降,模具1下降,位于模具1的底部端面13的凸起部10的底部边缘抵在极耳的位于置放平台3与极耳下支撑部4之间的位置,控制升降部6进一步下降,模具1的凸起部10下降至低于极耳下支撑部4的顶部的水平位置,伸出的极耳沿置放平台3的边缘向下弯折,沿着模具1的第一垂直侧面12绕过凸起部10的底部边缘,顺着模具1的凸起部10的第一斜面11与极耳下支撑部4之间的间隙延伸,从极耳下支撑部4的顶面伸出在模具1的底部端面13的下方,极耳在凸起部10的底部边缘处形成最低弯折位置,极耳下支撑部4的顶部位于模具1的凸起部10的第一斜面11与底部端面13之间的相交位置的正下方,极耳从该位置的间隙伸出。

51.由于本实施例的模具1的凸起部10的第一斜面11与垂直面成锐角(比如但不限于为5

°

),第一斜面11与模具1的底部端面13呈钝角(比如但不限于为a=105

°

),极耳沿其底部端部的凸起部10弯折后沿着第一斜面11向上弯折,第一斜面11与底部端面13的相交位置与极耳下支撑部4的顶部伸之间的间隙略大于极耳的厚度,使从该位置伸出的极耳在第一斜面11与底部端面13的相交位置处略微弯折后伸出在模具1的底部端面13的下方,实现了极耳的自动弯折,且一次弯折到位,而无需进行二次弯折,有利于提高工效。

52.另外,采用本实施例的治具,用户通过调节锂离子电芯在置放平台3的位置,调整极耳的伸出置放平台3的边缘的位置即能调节极耳的弯折位置,确保极耳的弯折位置与锂离子电芯的铝塑膜封装边缘具有预定的距离,从而避免铝塑膜边缘弯折拱起而导致该处的铝塑膜变薄导致密封不良甚至铝塑膜刺穿等问题。

53.作为本实施例的示意,还可以但不限于在升降部6的底部设置一压紧部7,压紧部7的底部水平位置高于模具1的底部端面13的水平位置,压紧部7位于置放平台3的正上方,当升降部6下降至预定的最低位置时,压紧部7压紧于置放平台3上的锂离子电芯的顶面,将锂离子电芯固定在置放平台3上,避免在模具1进行极耳压弯时发生锂离子电芯移位,确保了极耳弯折的精确度。

54.作为本实施例的示意,在升降部6的底部设置有弹簧8,弹簧8的底部的自由端与压紧部7连接,下降部下降至预定的最低位置时,压紧部7压于锂离子电芯的顶面,弹簧8为压紧部7对锂离子电芯的顶面的压力提供弹力缓冲,避免压力过大,导致锂离子电芯损坏。

55.作为本实施例的示意,还可以但不限于将本实施例的极耳下支撑部4的面对模具1的第一斜面11的端面设计为:与垂直面成锐角的斜面(记为第二斜面42),第二斜面42的顶部边缘为极耳下支撑部4的顶部,第二斜面42的顶部边缘与本实施例模具1的底部端面13的第一斜面11与底部端面13的相交位置上下相对。当升降部6下降至预定的最低位置时,第一斜面11与第二斜面42之间的距离略大于极片的厚度,使极耳紧贴模具1的第一斜面11,实现弯折程度、弯折位置的精确定位。

56.作为本实施例的示意,可以但不限于将第一斜面11、第二斜面42的斜率设计成不同的斜率,使自下而上,第一斜面11与第二斜面42之间的间隙逐渐变窄,该设计有利于使极

耳紧贴第一斜面11弯折,提高凸起部10对极耳的弯折程度的精确度。

57.作为本实施例的示意,还可以进一步将极耳下支撑部4的背向第二斜面42侧为第三斜面43,第三斜面43与第二斜面42于极耳下支撑部4的顶部相交,使极耳下支撑部4的朝向模具1的第一斜面11与底部端面13的相交处为尖端边缘,使模具1的底部端面13的下方为空,使极耳的自由端在位置处于自由状,提高了极耳弯折的精确度。

58.作为本实施例的示意,还可以在置放平台3上安装一用于定位锂离子电芯的侧边边缘的侧向定位条31,同时,在置放平台3上安装一用于定位锂离子电芯的后端(与极耳伸出端相对的端部)的定位块32。当将锂离子电芯置于置放平台3时,使锂离子电芯的一侧与侧向定位条31相贴,锂离子电芯的后端边缘紧贴在定位块32的前端,通过前后调整定位块32的位置从而调整伸出置放平台3外的极耳的位置,从而调整极耳的弯折位置。本实施例治具方便使用,易于调节,有利于适用于不同型号的锂离子电芯的使用。

59.作为本实施例的示意,本实施例的升降部6可以但不限于采用电动驱动也可以但不限于采用气杆驱动。

60.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。