1.本实用新型涉及一种用于核电空调厂房通风系统、柴油机厂房通风排放系统、风机通风系统和给水汽动泵排汽系统的吸声装置,具体的说是一种环保型双层微穿孔管吸声装置。

背景技术:

2.近年来随着核电系统设备的国产化和环保意识的提高,在核电厂众多空调厂房通风系统、柴油机厂房通风排放系统、风机通风系统和给水汽动泵排汽系统中大量使用了含有玻璃丝绵的阻性吸声段,该形式的吸声段虽然吸声性能良好,但玻璃丝绵中的玻璃纤维存在巨大的安全隐患,具体地说,玻璃纤维中含有大量的碱性离子,会污染排汽系统中的凝结水,导致给水系统的冷却凝结水无法循环利用并影响系统的安全;玻璃纤维容易从包裹的玻璃布中泄漏,在空调系统中四处飘散,威胁办公人员的安全;玻璃丝绵的使用寿命较短,几年就会老化,需要不停的更换。

3.近两年为解决污染问题,阻性吸声段开始尝试使用不锈钢丝棉代替玻璃丝绵,但不锈钢丝棉质量密度大,吸声性能差,造成阻性吸声段质量过大,价格过高。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种结构质量轻、吸声性能好,利于阻性段的安装和维护且环保的环保型双层微穿孔管吸声装置。

5.为了解决上述技术问题,本实用新型的环保型双层微穿孔管吸声装置,包括消声管道以及固定安装在消声管道内的多根双层微穿孔管,消声管道的一个开口端作为进气口,另外一个开口端作为出气口,各根双层微穿孔管的两层管体上均排布有消声孔,从进气口进入消声管道内的气流能够经过各根双层微穿孔管吸声从气风口排出。

6.所述消声管道的进气口和出气口两端均设置有支撑架,各根所述双层微穿孔管均通过支撑架固定安装在消声管道内。

7.内层所述管体上消声孔的孔径及排布密度大于外层所述管体上消声孔的孔径及排布密度

8.所述双层微穿孔管的材质为不锈钢材料。

9.内层所述管体的直径为40~100mm,外层所述管体的直径为 100~200mm。

10.所述双层微穿孔管的两层管体厚度均在0.4~1.0mm之间,两层管体的孔径均在0.6~1.0mm之间。

11.两层所述管体的消声孔的穿孔率在1%~5%之间。

12.本实用新型的优点在于:

13.采用双层微穿孔管作为主要吸声单元,使其结构简单,尺寸统一,其微孔结构质量轻,在消声管道内可以轻松安装更换,维护方便,使用了整体金属结构的双层微穿孔管,不但无污染源更加环保安全,而且使用寿命长,同时价格比不锈钢丝棉更经济,解决了传统吸

声装置污染和阻性段质量过大的问题,更重要的是还利于长期保证阻性段的消声性能,尤其是该装置利用双层微穿孔管吸声并通过控制双层微穿孔管的直径差来形成需要的共振腔,再通过控制微穿孔管的孔径和壁厚来控制其吸声频带,将其替代阻性吸声段,使其吸声性能好。

附图说明

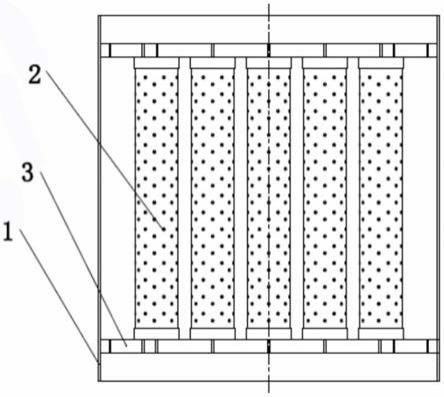

14.图1为本实用新型环保型双层微穿孔管吸声装置的正视图

15.图2为本实用新型环保型双层微穿孔管吸声装置的俯视图;

16.图3为本实用新型中双层微穿孔管的立体结构图。

具体实施方式

17.下面结合附图和具体实施方式,对本实用新型的环保型双层微穿孔管吸声装置作进一步详细说明。

18.如图所示,本实用新型的环保型双层微穿孔管吸声装置,包括消声管道1以及固定安装在消声管道内的多根双层微穿孔管2,消声管道1的一个开口端作为进气口,另外一个开口端作为出气口,由图可见,消声管道1的进气口和出气口两端均设置有支撑架3,各根双层微穿孔管2均通过支撑架固定安装在消声管道1内,双层微穿孔管2按照图1的方式整体布置在消声管道内,通过布置方式决定整个阻性段消声通道的截面积s和通道周长p,双层微穿孔管结构见图2,各根双层微穿孔管2均由外层管体和内层管体构成双层吸声结构,各根双层微穿孔管2的两层管体上均排布有消声孔,各根双层微穿孔管2的长度决定了阻性段消声通道的长度l,从进气口进入消声管道内的气流能够经过各根双层微穿孔管吸声从气风口排出。

19.根据别洛夫公式计算阻性段消声量:在本实用新型的环保型双层微穿孔管吸声装置整体结构确定的情况下就确定了阻性段消声通道的截面积s、通道周长p和通道的长度l,此时需要通过控制双层微穿孔管的详细结构来控制其在各个频谱下的吸声系数α进而求出

20.双层吸声结构的相对声阻抗比z可用下式表示:

[0021][0022]

式中r1为第1层微穿孔板(排布有消声孔的管体)的相对声阻;ω为角频率;m1为第1层微穿孔板的相对声质量;c为声速;r2为第2层微穿孔板的相对声阻;m2为第2层微穿孔板的相对声质量; d1为前腔深度;d2为后腔深度。

[0023]

双层吸声结构的相对声阻r和相对声抗x分别为:

[0024]

[0025][0026]

正入射时,双层微穿孔板吸声结构的吸声系数α为

[0027][0028]

双层微穿孔管的结构见图3,两层微穿孔管的半径差构成了前腔深度d1,内层微穿孔管的直径构成了后腔深度d2,双层微穿孔管的结构设计时,可以通过改变两层微穿孔管的直径,来控制前后腔的深度,让双层微穿孔管的吸声系数达到要求;根据实际应用需求和消声结构不知的限制,双层微穿孔管结构中内层管体的直径为 40~100mm,外层管体的直径为100~200mm。

[0029]

内层管体上消声孔的孔径及排布密度大于外层管体上消声孔的孔径及排布密度,具体见图3,穿孔板(排布有消声孔的管体) 的穿孔率p,穿孔板的板厚t和穿孔孔径d影响微穿孔板的相对声质量m,

[0030][0031]

穿孔板常数

[0032]

其中t为板厚,d为穿孔直径,单位为mm,p为穿孔百分率, f是声音频率。

[0033]

双层微穿孔管结构设计时,让两层穿孔管的穿孔率不同,使其吸声频带加宽,同时控制其穿孔率之间的比值,使吸声频带干涉区域移除,达到在特定宽度的频带内吸声系数可以满足要求,双层微穿孔管的穿孔的穿孔率在1%~5%之间。

[0034]

双层微穿孔管的两层管体厚度均在0.4~1.0mm之间,两层管体的孔径均在0.6~1.0mm之间,可以有效的提高双层微穿孔管的吸声频带宽度和吸声系数,通过自身双层微穿孔吸声结构的吸声性能来实现对沿层噪声的吸收,双层微穿孔管2的材质主要为不锈钢薄板,不再使用玻璃丝绵或不锈钢丝棉等纤维吸声材料做吸声介质,降低了阻性消声段的重量且利于加工和维护。

技术特征:

1.一种环保型双层微穿孔管吸声装置,其特征在于:包括消声管道(1)以及固定安装在消声管道内的多根双层微穿孔管(2),所述消声管道(1)的一个开口端作为进气口,另外一个开口端作为出气口,各根所述双层微穿孔管(2)的两层管体上均排布有消声孔,从进气口进入消声管道内的气流能够经过各根所述双层微穿孔管吸声从气风口排出。2.按照权利要求1所述的环保型双层微穿孔管吸声装置,其特征在于:所述消声管道(1)的进气口和出气口两端均设置有支撑架(3),各根所述双层微穿孔管(2)均通过支撑架固定安装在消声管道(1)内。3.按照权利要求1或2所述的环保型双层微穿孔管吸声装置,其特征在于:内层所述管体上消声孔的孔径及排布密度大于外层所述管体上消声孔的孔径及排布密度。4.按照权利要求3所述的环保型双层微穿孔管吸声装置,其特征在于:所述双层微穿孔管(2)的材质为不锈钢材料。5.按照权利要求1、2或4所述的环保型双层微穿孔管吸声装置,其特征在于:内层所述管体的直径为40~100mm,外层所述管体的直径为100~200mm。6.按照权利要求5所述的环保型双层微穿孔管吸声装置,其特征在于:所述双层微穿孔管的两层管体厚度均在0.4~1.0mm之间,两层管体的孔径均在0.6~1.0mm之间。7.按照权利要求1、2、4或6所述的环保型双层微穿孔管吸声装置,其特征在于:两层所述管体的消声孔的穿孔率在1%~5%之间。

技术总结

本实用新型公开了一种环保型双层微穿孔管吸声装置。它包括消声管道以及固定安装在消声管道内的多根双层微穿孔管,消声管道的一个开口端作为进气口,另外一个开口端作为出气口,各根双层微穿孔管的两层管体上均排布有消声孔,从进气口进入消声管道内的气流能够经过各根双层微穿孔管吸声从气风口排出。其优点在于:结构简单,尺寸统一,其微孔结构质量轻,在消声管道内可以轻松安装更换,维护方便,使用了整体金属结构的双层微穿孔管,不但无污染源更加环保安全,而且使用寿命长,同时价格比不锈钢丝棉更经济,解决了传统吸声装置污染和阻性段质量过大的问题,更重要的是还利于长期保证阻性段的消声性能,将其替代阻性吸声段,使其吸声性能好。其吸声性能好。其吸声性能好。

技术研发人员:李卫庆 陈广贤 周培培

受保护的技术使用者:镇江华东电力设备制造厂有限公司

技术研发日:2021.01.08

技术公布日:2022/1/11