1.本发明涉及一种黏合剂组及结构体的制造方法。

背景技术:

2.汽车的车身、前车门、后车门、后尾门、前保险杠、后保险杠、门槛模制件等内外装零件通常使用钢板,但为了满足近年来的改善油耗率的需求,被要求轻量化。因此,越来越多地使用聚丙烯等塑料材料来代替钢板作为汽车的内外装零件。另外,聚丙烯等塑料材料的强度低于钢板的强度,因此通常添加滑石、玻璃填料等来提高强度。

3.作为聚丙烯等塑料制汽车零件彼此的黏合剂,提出了氨基甲酸酯系组合物。作为氨基甲酸酯系组合物,已知通过空气中的湿气等固化的称为湿气固化型的一液型组合物及使用由主剂和固化剂构成的黏合剂组来混合主剂和固化剂的二液型组合物。其中,从黏合工序中的作业性的观点出发,趋于优选能够充分确保可使用时间(pot life、多液涂料中涂料因化学反应等而开始固化为止的时间)且能够快速固化的二液型组合物。

4.通常,聚丙烯基材由于表面的极性小且不易黏合,因此为了便于黏合,进行将极性基团导入到基材表面的表面处理。作为表面处理,例如可举出等离子体处理、电晕处理、框架处理等。进而,由于难以将氨基甲酸酯系组合物直接适用于施以表面处理的聚丙烯基材彼此的黏合,因此通常在作为预处理对各聚丙烯基材进行底漆处理之后,适用氨基甲酸酯系组合物。然而,近年来,从简化工序、改善作业环境等观点出发,要求提高不进行底漆处理时的黏合性(即,无底漆黏合性)。

5.例如,专利文献1中公开了一种作业时混合含有异氰酸酯化合物的主剂(第1液)和含有酮胺的固化剂(第2液)的二液型固化性组合物。

6.以往技术文献

7.专利文献

8.专利文献1:日本特开2004

‑

131625号公报

技术实现要素:

9.发明要解决的技术课题

10.然而,尽管专利文献1中未提及底漆,但由本发明人进行研究的结果,发现专利文献1的二液型固化性组合物难以在不进行底漆处理的情况下黏合聚丙烯基材。并且,发现从耐热老化性的观点出发,专利文献1的二液型固化性组合物也不充分。

11.因此,本发明的主要目的在于,提供一种能够制备无底漆黏合性优异、进而耐热老化性也优异的黏合剂的黏合剂组。

12.用于解决技术课题的手段

13.为了实现上述目的,本发明人进行深入研究的结果,发现通过在主剂中使用特定的成分,黏合剂组能够制备无底漆黏合性优异、进而耐热老化性也优异的黏合剂,并完成了本发明。

14.本发明的一个方面提供一种黏合剂组,其由主剂和固化剂构成,主剂含有:氨基甲酸酯预聚物,具有异氰酸酯基作为端基;以及六亚甲基二异氰酸酯的多聚体,具有用硅烷偶联剂改性的异氰酸酯基及至少两个未改性的异氰酸酯基,该硅烷偶联剂具有巯基或氨基,固化剂含有多元醇。

15.多聚体可以为具有用硅烷偶联剂改性的异氰酸酯基及两个未改性的异氰酸酯基的六亚甲基二异氰酸酯的三聚物,该硅烷偶联剂具有巯基或氨基。

16.主剂及固化剂中的至少一个可以进一步含有固化催化剂。

17.在另一方面中,本发明提供一种结构体的制造方法,其包括如下工序:经由混合上述黏合剂组中的主剂和固化剂而得的混合物,贴合第1基材和第2基材来获得结构体。

18.发明效果

19.根据本发明,提供一种能够制备无底漆黏合性优异、进而耐热老化性也优异的黏合剂的黏合剂组。并且,根据本发明,提供一种使用黏合剂组的结构体的制造方法。

具体实施方式

20.以下,对本发明的实施方式进行说明。但是,本发明并不限定于以下实施方式。另外,在本说明书中,使用“~”示出的数值范围表示包括记载于“~”的前后的数值分别作为最小值及最大值的范围。并且,在本说明书中阶段性记载的数值范围内,某一阶段的数值范围的上限值或下限值可以替换成另一阶段的数值范围的上限值或下限值。并且,在本说明书中记载的数值范围内,该数值范围的上限值或下限值可以替换成实施例中示出的值。

21.[黏合剂组]

[0022]

一实施方式所涉及的黏合剂组由主剂和固化剂构成。本实施方式所涉及的黏合剂组可以通过混合主剂和固化剂来制备混合物(二液固化型氨基甲酸酯系组合物)。混合物(二液固化型氨基甲酸酯系组合物)会随着时间的推移而固化,从而能够发挥黏合基材彼此的黏合剂的作用。

[0023]

(a)主剂含有:(a)氨基甲酸酯预聚物,具有异氰酸酯基作为端基;以及(b)六亚甲基二异氰酸酯的多聚体(以下,有时称为“改性六亚甲基二异氰酸酯多聚体”。),具有用硅烷偶联剂改性的异氰酸酯基及至少两个未改性的异氰酸酯基,该硅烷偶联剂具有巯基或氨基。(b)固化剂含有(c)多元醇。(a)主剂及(b)固化剂中的至少一个可以含有(d)固化催化剂、(e)炭黑、(f)填充剂及(g)增塑剂中的任一个。以下,对各成分进行说明。

[0024]

<(a)氨基甲酸酯预聚物>

[0025]

(a)成分为具有两个以上的活性氢基的化合物和具有两个以上的异氰酸酯基的聚异氰酸酯化合物的反应产物。通过使(a)成分反应以使异氰酸酯基的数量变得过多,能够获得具有异氰酸酯基作为端基的(a)成分。作为活性氢基,例如可举出羟基(oh基)、羧基(cooh基)、氨基(nh2基)、巯基(sh基)等。具有两个以上的活性氢基的化合物可以为作为具有两个以上的羟基(oh基)的化合物的多元醇,也可以为(a

‑

1)聚醚多元醇。

[0026]

作为聚异氰酸酯化合物,例如可举出异氰酸酯基与芳香族烃键合而成的芳香族聚异氰酸酯、异氰酸酯基与脂环式烃键合而成的脂环族聚异氰酸酯等。其中,聚异氰酸酯化合物可以为(a

‑

2)芳香族聚异氰酸酯,也可以为二苯基甲烷二异氰酸酯。具有两个以上的活性氢基的化合物及具有两个以上的异氰酸酯基的聚异氰酸酯化合物分别可以单独使用一种,

也可以同时使用两种以上。

[0027]

((a

‑

1)聚醚多元醇)

[0028]

(a

‑

1)成分只要是具有两个以上的oh基的聚醚多元醇,则并无特别限制。具体而言,可举出聚乙二醇(peg)、聚丙二醇(ppg)、环氧乙烷/环氧丙烷共聚物、聚四亚甲基醚二醇(ptmeg)、山梨糖醇系多元醇等。其中,(a

‑

1)成分可以为聚丙二醇(ppg)。并且,(a

‑

1)成分可以单独使用一种,也可以同时使用两种以上。

[0029]

(a

‑

1)成分的数均分子量可以为10000以下,也可以为9000以下、8000以下、7000以下或6000以下。若(a

‑

1)成分的数均分子量为10000以下,则熟化后的黏合剂的机械强度会趋于变得更高。(a

‑

1)成分的数均分子量并无特别限制,例如可以为500以上。

[0030]

另外,本说明书中,“数均分子量”是利用凝胶渗透色谱法(gpc),使用标准聚苯乙烯的校准曲线计算出的。

[0031]

gpc测定条件如下所述。

[0032]

测定器:acquity uplc apc系统(waters公司制)

[0033]

管柱:apc xt

‑

900、apc xt

‑

200、apc xt

‑

125、apc xt

‑

45(waters公司制)

[0034]

载体:四氢呋喃(thf)

[0035]

检测器:差示折光仪

[0036]

样本:0.5质量%thf溶液

[0037]

校准曲线:聚苯乙烯

[0038]

((a

‑

2)芳香族聚异氰酸酯)

[0039]

作为(a

‑

2)成分,例如可举出4,4

’‑

二苯基甲烷二异氰酸酯(4,4

’‑

mdi(单体mdi))、2,4

’‑

二苯基甲烷二异氰酸酯)(2,4

’‑

mdt)等。

[0040]

(a)成分的含量以(a)主剂总量为基准可以为20~50质量%、25~45质量%或30~40质量%。若(a)成分的含量以(a)主剂总量为基准为20质量%以上,则趋于能够防止熟化后的黏合剂伸长率的降低,若(a)成分的含量以(a)主剂总量为基准为50质量%以下,则趋于能够防止熟化后的黏合剂的黏合强度的降低。

[0041]

<(b)改性六亚甲基二异氰酸酯多聚体>

[0042]

(b)成分为具有用硅烷偶联剂改性的异氰酸酯基及至少两个未改性的异氰酸酯基的六亚甲基二异氰酸酯的多聚体,该硅烷偶联剂具有巯基或氨基。(b)成分为(b

‑

1)具有未改性的异氰脲酸酯基的六亚甲基二异氰酸酯的多聚体(以下,有时称为“未改性六亚甲基二异氰酸酯多聚体”。)和(b

‑

2)具有巯基或氨基的硅烷偶联剂的反应产物。在将该反应产物用作(b)成分的情况下,除(b)成分以外,反应产物还可以含有具有用(b

‑

1)成分、(b

‑

2)成分改性的异氰酸酯基及一个未改性的异氰酸酯基的六亚甲基二异氰酸酯的多聚体等。在将未改性六亚甲基二异氰酸酯三聚物用作(b

‑

1)成分的情况下,(b)成分可以为具有用(b

‑

2)成分改性的异氰酸酯基及两个未改性的异氰酸酯基的六亚甲基二异氰酸酯的三聚物。(b)成分中的用(b

‑

2)成分改性的异氰酸酯基有助于提高与聚丙烯基材之间的界面黏合力,至少两个未改性的异氰酸酯基能够有助于与固化剂所含的(c)多元醇形成交联。因此,通过使用含有这种(b)成分的主剂,黏合剂组能够制备无底漆黏合性优异、进而耐热老化性也优异的黏合剂。

[0043]

((b

‑

1)未改性六亚甲基二异氰酸酯多聚体)

[0044]

(b

‑

1)成分只要是具有未改性的异氰酸酯基的六亚甲基二异氰酸酯的多聚体,则并无特别限制,例如可以为异氰脲酸酯体、缩二脲体、三羟甲基丙烷(tmp)的加成物等三聚物。作为这种三聚物的市售品,例如可举出sumidur n3300(商品名、sumika bayer urethane co.,ltd.制)、duranate 24a

‑

100(商品名、asahi kasei corporation制)、duranate e402

‑

100(商品名、asahi kasei corporation制)等。(b

‑

1)成分可以单独使用一种,也可以同时使用两种以上。

[0045]

((b

‑

2)具有巯基或氨基的硅烷偶联剂)

[0046]

具有巯基的硅烷偶联剂为具有作为能够与(b

‑

1)成分的异氰脲酸酯基反应的活性氢基的巯基(sh基)及水解性基团的硅烷化合物。作为具有巯基的硅烷偶联剂,例如可举出3

‑

巯基丙基甲基二甲氧基硅烷、3

‑

巯基丙基三甲氧基硅烷等。具有巯基的硅烷偶联剂可以单独使用一种,也可以同时使用两种以上。并且,也可以与后述的具有氨基的硅烷偶联剂组合使用。

[0047]

具有氨基的硅烷偶联剂为具有作为能够与(b

‑

1)成分的异氰脲酸酯基反应的活性氢基的氨基(nh2基或nhr基(r:烃基))及水解性基团的硅烷化合物。作为具有氨基的硅烷偶联剂,例如可举出n

‑2‑

(氨基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷、n

‑2‑

(氨基乙基)

‑3‑

氨基丙基三甲氧基硅烷、n

‑2‑

(氨基乙基)

‑3‑

氨基丙基三乙氧基硅烷、3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅烷、3

‑

三乙氧基甲硅烷基

‑

n

‑

(1,3

‑

二甲基

‑

亚丁基)丙胺、n

‑

苯基

‑3‑

氨基丙基三甲氧基硅烷、n

‑

(乙烯基苄基)

‑2‑

氨基乙基

‑3‑

氨基丙基三甲氧基硅烷等。具有氨基的硅烷偶联剂可以单独使用一种,也可以同时使用两种以上。并且,也可以与上述具有巯基的硅烷偶联剂组合使用。

[0048]

(b)成分可以通过调整(b

‑

1)成分的nco基与(b

‑

2)成分的sh基或nh基的当量比(nco基/sh基或nco基/nh基)来获得(b

‑

1)成分和(b

‑

2)成分。例如,在将未改性六亚甲基二异氰酸酯三聚物用作(b

‑

1)成分的情况下,通常具有三个nco基,因此通过将(nco基/sh基或nco基/nh基)调整在2.5~3.5的范围内,能够获得具有用(b

‑

2)成分改性的异氰酸酯基及两个未改性的异氰酸酯基的(b)成分。(b

‑

1)成分和(b

‑

2)成分的反应可以在催化剂的存在下进行。作为催化剂,例如可以与后述的(d)固化催化剂相同。催化剂的含量可以根据(b

‑

1)成分及(b

‑

2)成分的种类等来适当设定。使(b

‑

1)成分和(b

‑

2)成分反应时的温度及时间例如可以为35~50℃、2~5小时。

[0049]

(b)成分的含量以(a)主剂总量为基准可以为2~10质量%、2~7质量%或3~6质量%。若(b)成分的含量以(a)主剂总量为基准为2质量%以上,则趋于能够提高基材表面与黏合剂之间的黏合性,从而在进行剥离时防止界面破坏,若(b)成分的含量以(a)主剂总量为基准为10质量%以下,则趋于能够防止熟化后的黏合强度的降低。

[0050]

<(c)多元醇>

[0051]

(c)成分只要是具有两个以上oh基的多元醇,则并无特别限制,例如可以使用以上述(a

‑

1)成分例示的聚醚多元醇。(c)成分的数均分子量可以与(a

‑

1)成分的数均分子量相同。

[0052]

(c)成分的含量以(b)固化剂总量为基准可以为35~60质量%或40~55质量%。若(c)成分的含量以(b)固化剂总量为基准为35质量%以上,则趋于能够防止熟化后的黏合剂的伸长率的降低,若(b)成分的含量以(b)固化剂总量为基准为60质量%以下,则趋于能够

防止熟化后的黏合强度的降低。

[0053]

<(d)固化催化剂>

[0054]

(d)成分可以使用促进氨基甲酸酯化反应或脲化反应的公知的催化剂。作为(d)成分,例如可举出锡催化剂、胺催化剂等,可以根据所期望的固化速度来适当选择。作为锡催化剂,例如可举出二月桂酸二丁基锡、二月桂酸二辛基锡、二癸酸二丁基锡、二癸酸二辛基锡、2

‑

乙基己酸锡等。作为胺催化剂,例如可举出三亚乙基二胺、双(二甲基氨基乙基)醚、二(n,n

‑

二甲基氨基乙基)胺等。

[0055]

(d)成分的总含量以(a)主剂及(b)固化剂总量为基准可以为0.1~10.0质量%、0.1~5.0质量%或0.1~3.0质量%。

[0056]

<(e)炭黑>

[0057]

(e)成分的平均粒径(d50:体积粒度分布曲线的50%值的粒径)可以为20~40nm或25~35nm。通过使炭黑的平均粒径在上述范围内,黏合剂的粘性及炭黑的分散性被调整为更适当的范围,趋于进一步提高黏合剂的作业性及强度。另外,炭黑的平均粒径(d50)例如可以使用beckman coulter,inc.制“模型ls

‑

230”通过激光衍射光散射法来测定。

[0058]

作为(e)成分的市售品,例如可举出monarch 460(cabot corporatio n制)、asahi carbon 70(asahi carbon co.,ltd.制)、seast 3(tok ai carbon co.,ltd.制)、mitsubishi carbon 32(mitsubishi chemical corporation制)、niteron 200( nippon steel carbon co.,ltd.制)等。

[0059]

(e)成分的总含量以(a)主剂及(b)固化剂的总量为基准可以为5~40质量%。若(e)成分的总含量以(a)主剂及cb)固化剂的总量为基准为5质量%以上,则趋于提高黏合剂的强度,若为40质量%以下,则因分散性提高而趋于能够维持黏合剂的强度。由于能够提高黏合剂的作业性及耐候性,因此(e)成分的总含量可以为10~30质量%。

[0060]

<(f)填充剂>

[0061]

作为(f)成分,除上述(e)成分以外,还可举出高岭土、滑石、二氧化硅、氧化钛、碳酸钙、膨润土、云母、绢云母、玻璃鳞片、玻璃纤维、石墨、氢氧化镁、氢氧化铝、三氧化锑、硫酸钡、硼酸锌、氧化铝、氧化镁、硅灰石、硬硅钙石、晶须等。

[0062]

(f)成分的总含量以(a)主剂及(b)固化剂的总量为基准可以为5~40质量%或10~30质量%。

[0063]

<(g)增塑剂>

[0064]

作为(g)成分,例如可举出邻苯二甲酸酯系化合物、烷基磺酸酯系化合物、己二酸酯系化合物等。作为邻苯二甲酸酯系化合物的具体例,可举出邻苯二甲酸二辛酯(dop)、邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二异壬酯(dinp)、己二酸二异癸酯(didp)、邻苯二甲酸丁苄酯(bbp)等。

[0065]

(g)成分的总含量以(a)主剂及(b)固化剂的总量为基准可以为5~40质量%或10~30质量%。

[0066]

除上述成分以外,(a)主剂及(b)固化剂中的至少一个还可以进一步含有紫外线吸收剂、脱水剂、颜料、染料、抗老化剂、抗氧化剂、抗静电剂、阻燃剂、黏合性赋予剂、分散剂、溶剂等。

[0067]

(a)主剂的20℃下的粘度例如可以为500~2000pa

·

s、1000~2000pa

·

s或1250~

1750pa

·

s。若(a)主剂的20℃下的粘度为500pa

·

s以上,则趋于容易保持涂布了黏合剂时的胶条形状。若(a)主剂的20℃下的粘度为2000pa

·

s以下,则能够抑制吐出黏合剂时所需的气压,趋于容易吐出。另外,在本说明书中,20℃下的粘度表示使用b型旋转粘度计(商品名:viscometer

‑

tv25h、toki sangyo co.,ltd制、适用转子:no.7)测定的20℃下的粘度。

[0068]

(b)固化剂的20℃下的粘度例如可以为500~2000pa

·

s、1000~2000pa

·

s或1250~1750pa

·

s。若(b)固化剂的20℃下的粘度为500pa

·

s以上,则趋于容易保持涂布了黏合剂时的胶条形状。若(b)固化剂的20℃下的粘度为2000pa

·

s以下,则能够抑制吐出黏合剂时所需的气压,趋于容易吐出。

[0069]

当混合(a)主剂和(b)固化剂时,优选将(a)主剂中的异氰酸酯基(nco)与(b)固化剂中的羟基(oh)的当量比(nco基/oh基)例如调整为1.0~5.0。若当量比(nco基/oh基)为1.0以上,则混合主剂和固化剂时未反应多元醇的存在比例会变少,因此趋于获得足够的黏合特性。若当量比(nco基/oh基)为5.0以下,则混合主剂和固化剂时异氰酸酯及预聚物的存在比率会成为适当的范围,从而能够抑制与空气中的水分反应的比例,趋于获得足够的固化性。另外,(a)主剂中的异氰酸酯基主要源自(a)氨基甲酸酯预聚物及(b)改性六亚甲基二异氰酸酯多聚体,(b)固化剂中的羟基主要源自(c)多元醇。

[0070]

本实施方式所涉及的黏合剂组可以通过混合(a)主剂和(b)固化剂来制备混合物(二液固化型氨基甲酸酯系组合物)。混合(a)主剂和(b)固化剂时的作业气氛例如可以为10~35℃、40~60%rh(相对湿度)。

[0071]

混合(a)主剂和(b)固化剂的方法并无特别限制,例如可以为使用通常的压胶枪通过手工涂布进行混合的方法,也可以为将具有定量性的泵(例如,齿轮泵、柱塞泵)和节流阀同时用于原料的输送,并使用机械式旋转混合器、静态混合器等进行混合的方法。

[0072]

通过使制备出的混合物(二液固化型氨基甲酸酯系组合物)固化,能够成为黏合基材彼此的黏合剂。使混合物固化的条件(熟化条件)例如可以为10~35℃、3~7天。

[0073]

一实施方式的结构体的制造方法包括如下工序:经由混合上述黏合剂组中的主剂和固化剂而得的混合物,贴合第1基材和第2基材来获得结构体。作为结构体,例如可举出后尾门板、行李箱盖、挡风玻璃等。

[0074]

第1基材及第2基材中的至少一个可以为聚丙烯基材。作为第1基材及第2基材中的聚丙烯基材以外的基材,例如可举出聚氯乙烯、丙烯腈/丁二烯/苯乙烯共聚物(abs)、聚碳酸酯(pc)、聚酰胺(pa)、聚(甲基丙烯酸甲酯(pmma)、聚酯、环氧树脂、聚氨酯(pur)、聚甲醛(pom)、聚乙烯(pe)、乙烯/丙烯共聚物(epm)、乙烯/丙烯/二烯聚合物(epdm)等塑料基材、碳纤维增强塑料(cfrp)、玻璃纤维增强塑料(gfrp)等纤维增强塑料基材、片状成型化合物(smc)等树脂化合物基材等。在结构体为车辆用后尾门的情况下,第1基材可以为由聚丙烯基材制成的内板,第2基材可以为外板。

[0075]

(a)主剂中的异氰酸酯基(nco)与(b)固化剂中的羟基(oh)的当量比(nco基/oh基)例如可以为1.0~5.0。混合黏合剂组中的(a)主剂和(b)固化剂时的作业气氛例如可以为10~35℃、40~60%rh(相对湿度)。使混合物固化的条件例如可以为10~35℃、3~7天。

[0076]

实施例

[0077]

以下,列举实施例对本发明进行更具体的说明。但是,本发明并不限定于这些实施例。

kaisha,ltd.制)27.5g及dinp(邻苯二甲酸二异壬酯)17.1g,在室温(25℃)下搅拌了30分钟,直至炭黑块消失。接着,将混炼容器加热至内容物成为100℃,利用真空泵减压至混炼容器内部成为2.7kpa(20mmhg),并将内容物搅拌了1小时。接着,冷却至内容物的温度成为70℃,在混炼容器中添加millionate mt(4,4

’‑

二苯基甲烷二异氰酸酯、tosoh corporation制、nco含量:33.6%)7.3g及ks

‑

1260(二月桂酸二丁基锡、sakai chemical industry co.,ltd.制)0.02g之后,导入氮气,将内容物搅拌了1小时。将内容物的温度冷却至40℃,并将其作为主剂中间产物。

[0088]

(固化剂的制备)

[0089]

在附带搅拌机、氮气导入管、真空泵及加热冷却装置的混炼容器中装入excenol 837(聚丙二醇、asahi glass co.,ltd.制、数均分子量:6000、官能团数:3)41.6g、excenol 2020(聚丙二醇、asahi glass co.,ltd.制、数均分子量:2000、官能团数:2)10.4g、edp

‑

1100(聚丙二醇、adeka corpo ration制、数均分子量:260、官能团数:4)1.2g、monarch 460(炭黑、cabot corporation制)18.3g、iceberg(烧成高岭土、shiraishi calcium kaisha,ltd.制)11.8g、dinp(邻苯二甲酸二异壬酯)15.2g、bht(二丁基羟基甲苯)0.3g、脱水剂分子筛4a(脱水剂)0.6g及ks

‑

1260(二月桂酸二丁基锡、sakai chemical industry co.,ltd.制)0.6g,在室温(25℃)下搅拌了30分钟,直至炭黑块消失。接着,将混炼容器加热至内容物成为100℃,利用真空泵减压至混炼容器内部成为2.7kpa(20mmhg),并将内容物搅拌了1小时。将内容物的温度冷却至40℃,并将其作为固化剂。

[0090]

[黏合剂组的制作]

[0091]

<实施例1>

[0092]

(主剂)

[0093]

在上述主剂中间产物中添加制造例1的改性体a4.2g,并搅拌10分钟,由此得到实施例1的主剂。

[0094]

(固化剂)

[0095]

将上述中制备出的固化剂直接用作实施例1的固化剂。

[0096]

<实施例2>

[0097]

(主剂)

[0098]

在上述主剂中间产物中添加制造例2的改性体b4.2g,并搅拌10分钟,由此得到实施例2的主剂。

[0099]

(固化剂)

[0100]

将上述中制备出的固化剂直接用作实施例2的固化剂。

[0101]

<实施例3>

[0102]

(主剂)

[0103]

在上述主剂中间产物中添加制造例1的改性体a2.1g及制造例2的改性体b2.1g,并搅拌10分钟,由此得到实施例3的主剂。

[0104]

(固化剂)

[0105]

将上述中制备出的固化剂直接用作实施例3的固化剂。

[0106]

<比较例1>

[0107]

(主剂)

[0108]

在上述主剂中间产物中添加六亚甲基二异氰酸酯的缩二脲三聚物(商品名:duranate 24a

‑

100、asahi kasei corporation制)3.15g及3

‑

巯基丙基三甲氧基硅烷(商品名:kbm

‑

803、shin

‑

etsu chemical co.,ltd.制)1.05g,并搅拌10分钟,由此得到比较例1的主剂。

[0109]

(固化剂)

[0110]

将上述中制备出的固化剂直接用作比较例1的固化剂。

[0111]

<比较例2>

[0112]

(主剂)

[0113]

在上述主剂中间产物中添加比较制造例1的改性体c4.2g,并搅拌10分钟,由此得到比较例2的主剂。

[0114]

(固化剂)

[0115]

将上述中制备出的固化剂直接用作比较例2的固化剂。

[0116]

使用上述主剂及固化剂,通过以下所示的方法对无底漆黏合性及耐热老化性进行了评价。另外,主剂及固化剂的混合质量比设为1∶1。

[0117]

[无底漆黏合性]

[0118]

准备了两片经框架处理的玻璃纤维增强聚丙烯基材。将混合上述实施例1~3及比较例1、2的主剂及固化剂而得的混合物在一个基材上涂布成厚度成为3mm,并与另一个基材的表面粘贴成黏合面积成为250mm2(25mm

×

10mm),进行压接,由此制作出了试验体。将制作出的试验体以23℃进行72小时熟化,得到熟化后的试验体。在23℃下,对得到的试验体进行基于jis k6850:1999的拉伸试验,测定了剪切强度。

[0119]

[耐热老化性]

[0120]

将混合上述实施例1~3及比较例1、2的主剂及固化剂而得的混合物在含玻璃填料的聚丙烯基材上涂布成厚度成为5mm,将涂布后的基材以23℃进行72小时熟化,由此制作出了试验体。将各试验体以90℃加热2周,用刀切割加热后的混合物(黏合剂),通过用手抓住切割部分进行拉伸来进行剥离,并观察了其剥离状态(基于刀切的手动剥离试验)。另外,表1中,“cf100”表示熟化后的混合物(黏合剂)在黏合面的整个区域(100%)中发生了凝集破坏。“cf50”及“cf30”表示熟化后的混合物(黏合剂)分别相对于黏合面在50%及30%的区域发生了凝集破坏。另外,在本试验中,黏合面中的凝集破坏的比例越大,表示耐热老化性越优异。

[0121]

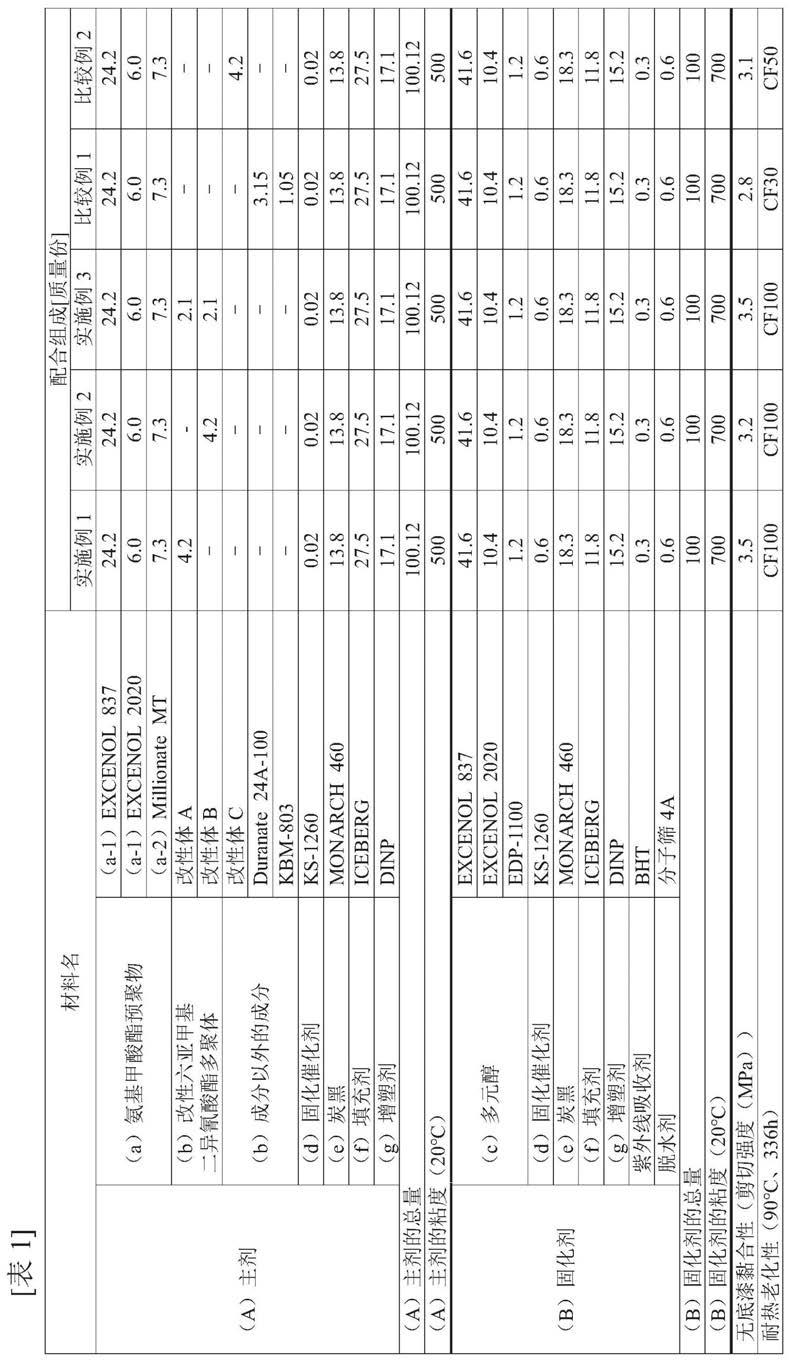

将材料的配合组成及评价结果示于表1。

[0122][0123]

如表1所示,使用了含有作为(b)成分的制造例1的改性体a及制造例2的改性体b的主剂的实施例1~3的黏合剂组与未使用这种主剂的比较例1、2的黏合剂组相比,黏合剂的

剪切强度优异、进而耐热老化性也优异。由这些结果确认到,本发明的黏合剂组能够制备无底漆黏合性优异、进而耐热老化性也优异的黏合剂。