1.本发明属于胶黏剂技术领域,具体涉及一种抗溢脂性能良好的底部填充胶。

背景技术:

2.随着电子元器件的小型化及高密度封装趋势,倒装芯片因其具有更小的尺寸外形、更窄间距、高i/o密度等特点,得到了广泛的应用。底部填充胶是一种应用于芯片与基板间的液体密封剂,固化后具有高模量、适配的热膨胀系数、低吸湿率以及与芯片及基板具有良好粘接等性能。通常使用以环氧树脂为主体的底部填充胶,添加二氧化硅填料及各种助剂以实现最优性能。在封装过程中经常会遇到底部填充胶溢脂的问题,溢脂是底部填充胶中的填料与胶水基体产生了分离。

3.当底部填充胶作用于芯片上时,首先是底部填充胶对基板的润湿作用,润湿程度取决于胶水对界面粘结力和其内聚力之间的平衡。当底部填充胶中某些成分对基板的粘结力大于其对的内聚力时,就会发生溢脂。即胶水中树脂等成分对基板的浸润性及结合性强于树脂对填料浸润性及结合性时,则溢脂现象产生。若溢脂程度严重,可能会污染到其他元器件,导致键合质量下降,封装可靠性下降,因此控制溢脂非常必要。

4.目前有两种途径控制溢脂程度,第一种途径是通过物理方法降低基板的表面能。burmeister,m等人的研究表明,通过将siox膜沉积在芯片与基板键合区域周围形成机械壁垒,可以有效的抑制溢脂。通过在基板表面沉积一层siox膜的方法虽然有效控制了溢脂程度,但使得封装工艺变得更为复杂。marks mr等人的研究发现,基板经过烘烤后,表面能的极性成分显著减少,溢脂程度降低。基板经过烘烤后,表面能的极性成分显著减少,溢脂程度降低,但是烘烤会使基板表面生成氧化物,对键合质量有不利影响,因此不推荐这种方法。第二种途径是通过化学方法控制溢脂。美国专利us08541531b2公开了一种减少粘合剂溢脂的方法,选择羧酸盐和羧基封端的硅氧烷作为抗溢脂化合物,该发明的抗溢脂化合物使这种粘合剂具有极强的抗溢脂能力,并且对环境生态友好。美国专利us 2019/0144660a1公开了一种能够保持高流动性和耐热性并抑制溢脂的液体树脂组合物,其组成为环氧树脂,至少含有一个氨基的固化剂,分子量大于10000的聚合物树脂和无机填料。该分子量大于10000的聚合物树脂,在配方中的重量比为0.05%

‑

5%,具有甲基丙烯酸酯结构,或聚酯结构,或者苯氧基结构。美国专利us 2019/0144660a1的发明虽然有效降低了溢脂程度,但是由于使用了分子量较大的聚合物树脂,导致流动性不佳。

技术实现要素:

5.为了解决现有技术中的不足,本发明的目的是提供一种抗溢脂性能良好的底部填充胶。具体技术方案如下:

6.本发明第一方面提供一种抗溢脂性能良好的底部填充胶,包括如下重量份的原料组分:环氧树脂15

‑

35份,固化剂8

‑

24份,添加剂0.1

‑

1份,球形二氧化硅50

‑

70份,偶联剂0.1

‑

2份;

7.所述添加剂具有如式1所示的结构,

[0008][0009]

其中,x≥1,y≥0,z≥0,x,y,z取整数,r1为

‑

ch3或

‑

ch2ch3,优选为

‑

ch3;

[0010]

当y>0,z=0时,r2选自式2或式3所示含有醚键结构的基团、式4所示含有苯基结构的基团或式5所示含有聚酯结构的基团,式2

‑

5中,r3为烷基;

[0011][0012]

当y=0,z>0时,所述添加剂为有机硅树脂,选自日本信越化学的kmp590,kmp706和x

‑

52

‑

1621中的一种或几种;

[0013]

当y≥1,z≥1时,所述添加剂选自日本信越化学的kmp

‑

600,kmp

‑

605和x

‑

52

‑

1113中的一种或几种。

[0014]

进一步地,当y>0,z=0时,r2选自含有醚键结构的基团时,r2优选为聚乙二醇醚或聚丙二醇醚,所述添加剂为有机硅助剂,选自毕克化学的byk 333和/或byk 302;

[0015]

当y>0,z=0,r2选自含有聚酯结构时,所述添加剂为有机硅助剂,选自毕克化学的byk 3770和/或byk 370;

[0016]

当y>0,z=0,r2选自含有苯基结构时,所述添加剂为有机硅助剂,选自毕克化学的byk 323和/或byk 322。

[0017]

本发明的上述技术方案中,所述添加剂为byk 333,byk 322、kmp590和x

‑

52

‑

1113的一种或任意几种的混合物。

[0018]

本发明的上述技术方案中,所述环氧树脂选自双酚a环氧树脂、双酚f环氧树脂、多官能团环氧树脂、联苯型环氧树脂和萘环环氧树脂中的一种或任意几种的混合物;

[0019]

所述双酚a环氧树脂为环氧当量在150

‑

190g/eq的一种或任意几种的混合物;所述

双酚f环氧树脂为环氧当量在140

‑

180g/eq的一种或任意几种的混合物;优选多官能团环氧树脂为对氨基苯酚环氧树脂,4,4'

‑

二氨基二苯甲烷环氧树脂一种或任意几种的混合物。

[0020]

优选地,所述环氧树脂选自双酚f环氧树脂、对氨基苯酚环氧树脂和萘环环氧树脂中的一种或几种。

[0021]

本发明的上述技术方案中,所述固化剂选自胺固化剂;

[0022]

优选地,所述胺固化剂为芳香胺和/或改性胺;

[0023]

优选地,所述芳香胺选自间苯二胺、4,4

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯甲烷、二乙基甲苯二胺和3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷中的一种或任意几种的混合物;所述改性胺为聚醚胺、591固化剂、793固化剂和590固化剂的一种或任意几种的混合物。

[0024]

优选地,所述固化剂选自二乙基甲苯二胺和/或3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷。

[0025]

本发明的上述技术方案中,所述球形二氧化硅为经过表面改性的球形二氧化硅;

[0026]

优选地,所述球形二氧化硅为环氧基改性的球型二氧化硅;

[0027]

优选地,所述球型二氧化硅选自粒径为200

‑

500纳米、1

‑

10微米和10

‑

30微米的球形二氧化硅的一种或几种。

[0028]

进一步地,所述偶联剂为含有活性基团的偶联剂;优选地,所述偶联剂选自含有环氧官能团的偶联剂、含有氨基官能团的偶联剂和含有巯基官能团的偶联剂中的一种或几种。

[0029]

进一步地,所述含有环氧官能团的偶联剂选自3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、(3

‑

环氧丙氧基丙基)三乙氧基硅烷和2

‑

(3,4环氧环己基)乙基三甲氧基硅烷的一种或任意几种的混合物;

[0030]

所述含有氨基官能团的偶联剂选自3

‑

氨丙基甲基二甲氧基硅烷、3

‑

氨丙基三乙氧基硅烷、n

‑2‑

氨乙基

‑3‑

氨丙基甲基二乙氧基硅烷和n

‑

(哌嗪基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷的一种或任意几种的混合物;

[0031]

所述含有巯基官能团的偶联剂选自3

‑

巯丙基甲基二甲氧基硅烷、双

‑

(3

‑

(三乙氧基硅烷)丙基)

‑

二硫化物和双

‑

(3

‑

(三乙氧基硅烷)丙基)

‑

四硫化物的一种或任意几种的混合物。

[0032]

本发明的有益效果为:

[0033]

1、本发明提供的底部填充胶配方的组分中,环氧树脂和固化剂保证了底部填充胶的粘度、反应活性、粘接强度和耐热性等,二氧化硅填料的加入改善了底部填充胶的热膨胀系数及模量等特性,通过加入本发明所述的添加剂来调整底部填充胶,改善了填料在树脂基体中的分散性,树脂和填料的结合力,同时也改善了底部填充胶对基板的润湿性,使得溢脂程度得到控制,并且得到的底部填充胶具有合适的粘度和良好的流动性,从而提高了芯片封装可靠性。本发明降低底部填充胶溢脂程度的化学方法更加简单。

[0034]

2、本发明通过加入添加剂来调整底部填充胶的配方,通过各组分之间的相互配合,改善了底部填充胶中树脂和填料的结合力以及底部填充胶对基板的润湿性,使得溢脂程度得到有效控制。本发明所述的底部填充胶在pcb板上的溢脂长度从320um降低至130

‑

220um。

附图说明

[0035]

图1为底部填充胶溢脂长度测试过程。

[0036]

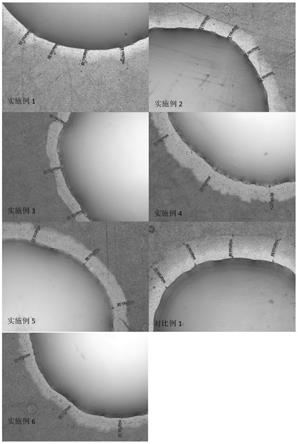

图2为底部填充胶溢脂长度图片。

[0037]

图3为底部填充胶溢脂长度图片。

具体实施方式

[0038]

为了更清楚地理解本发明,现参照下列实施例及附图进一步描述本发明。实施例仅用于解释而不以任何方式限制本发明。实施例中,各原始试剂材料均可商购获得,未注明具体条件的实验方法为所属领域熟知的常规方法和常规条件,或按照仪器制造商所建议的条件。

[0039]

实施例1

[0040]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,byk 333 0.5份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0041]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0042]

实施例2

[0043]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,byk 322 0.5份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0044]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0045]

实施例3

[0046]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,kmp 590 0.5份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0047]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0048]

实施例4

[0049]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,x

‑

52

‑

1113 0.5份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0050]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0051]

实施例5

[0052]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,byk 3330.2份,x

‑

52

‑

1113 0.3份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0053]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0054]

实施例6

[0055]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,byk 370 0.5份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0056]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0057]

实施例7

[0058]

双酚a环氧树脂26份,对氨基苯酚环氧树脂8.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷14.5份,byk 322 0.5份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径1

‑

10微米的改性球型二氧化硅38份,粒径10

‑

30微米的改性球形二氧化硅12份。

[0059]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0060]

实施例8

[0061]

双酚f环氧树脂17份,萘环环氧树脂3份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷9.8份,kmp 590 0.1份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.1份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅18.5份。

[0062]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0063]

实施例9

[0064]

双酚f环氧树脂23.5份,萘环环氧树脂2.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷12.5份,x

‑

52

‑

1113 1份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径1

‑

10微米的改性球型二氧化硅60份。

[0065]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0066]

实施例10

[0067]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,二乙基甲苯二胺8份,byk 333 0.2份,x

‑

52

‑

1113 0.3份,3

‑

氨丙基甲基二甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0068]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0069]

对比例1

[0070]

双酚f环氧树脂27.5份,萘环环氧树脂3.8份,3,3

’‑

二乙基

‑

4,4’二氨基二苯甲烷8份,3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷0.2份,粒径200

‑

500纳米的改性球型二氧化硅3.5份,粒径1

‑

10微米的改性球型二氧化硅48份,粒径10

‑

30微米的改性球形二氧化硅8.5份。

[0071]

将上述原料混合均匀并真空脱泡,制得底部填充胶。

[0072]

对实施例1

‑

10,对比例1进行溢脂长度、粘度、流动时间和热膨胀系数(cte)测试。

[0073]

溢脂长度测试方法:分别用注射器针头滴加相同重量(0.5

±

0.1mg)的四组样品到pcb板上,固化后用显微镜观察及测量溢脂长度。测试过程如图1所示,结果如图2和3所示。

[0074]

粘度测试方法:使用平行板流变仪于25℃测试,剪切速率50s

‑1,转子直径25mm,间隙0.1mm。

[0075]

流动时间测试方法:使用两平行玻璃板,间隙50um,记录胶水流动到30mm位置的时间。

[0076]

热膨胀系数测试方法:将样品固化成2*5*5mm的立方体,使用热机械分析仪测试,测试温度区间为30

‑

250℃,升温速率5℃/min。

[0077]

溢脂长度、粘度、流动时间和热膨胀系数(cte)测试结果如表1和表2所示。实施例1

‑

10及对比例1展示了加入添加剂后对底部填充胶性能的影响,byk 333,byk 322,kmp 590,x

‑

52

‑

1113的加入降低了溢脂长度,特别是kmp 590降低溢脂的效果最好。此外,四种添加剂的加入,不仅降低了溢脂长度,还能使底部填充胶保持较好的流动性和较低的热膨胀系数,对底部填充胶的性能没有明显的影响。

[0078]

表1

[0079][0080]

表2

[0081][0082]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。