1.本发明属于降噪装置技术领域,特别涉及一种公路蜂窝降噪屏。

背景技术:

2.近年来,随着高速公路的车流量增大,公路噪声量快速上升,虽然通过隔音屏能够一定程度降低路外噪声,但路域内,汽车发动机噪声、轮胎摩擦噪声、车身结构噪声及鸣笛噪声混合并且在遇到刚性隔音屏表面后反弹游荡,噪声反弹叠加,不能吸收,单纯依靠车体材料已经不能完全将噪声降低到人耳可接受的噪声量。

技术实现要素:

3.本发明提供一种公路蜂窝降噪屏,用于以高速护栏外侧,通过吸收和负反射的方式,能够将舱外噪声降低至合理范围,进而将车舱内噪声维持在人耳可接受的20分贝左右的舒适范围。

4.技术方案如下:

5.一种公路蜂窝降噪屏,包括:封底板,排列在所述封底板上的蜂窝筒,所述蜂窝筒内设置吸声材料,所述吸声材料上设置通孔;

6.所述吸声材料贴合封底板和蜂窝筒的内壁,所述吸声材料包括第一部分和第二部分,所述第一部分表面具有长纤维毛层,所述第二部分为以第一部分为基底直接粘合发泡得到具有融合过渡界面层的吸声材料;

7.降噪屏的底部区域的蜂窝筒内设置质量块,质量块与蜂窝筒填充吸声材料并进行封口,质量块的质量从下向上逐层递减,相邻公路蜂窝降噪屏之间通过折屏或折扇形式以90

°

至150

°

夹角设置。

8.进一步的,所述第一部分为碳纤维绵片,第二部分同时包括多孔发泡橡胶层和聚氨酯发泡塑料或其中之一,经挑毛或拉毛的碳纤维绵片融合界面表面的碳纤维毛伸入第二部分至少3mm以形成融合过渡界面层,碳纤维绵片由直径为1微米至10微米的碳纤维原料直接喷纺成片后经表面挑毛或拉毛工艺形成相互交织的朵状绒羽,再经碳化工艺处理形成碳纤维绵片,融合界面表面的碳纤维毛的密度至少为50根/cm2,朵状绒羽密度为至少5朵/cm2。

9.进一步的,多孔发泡橡胶层或聚氨酯发泡塑料添加水滑石/石墨烯添料或水滑石/类石墨烯添料,大于碳原子直径的层状水滑石层间距实现石墨烯或类石墨烯嵌入层状水滑石片层之间,多孔发泡橡胶层或聚氨酯发泡塑料为弹性包覆物,层状水滑石为框架,石墨烯或类石墨烯为振芯,三者构成薄膜型声学超材料。

10.进一步的,所述吸声材料经过打孔工艺处理,所述第二部分为半开孔式发泡,多孔发泡橡胶层或聚氨酯发泡塑料原料添加通过超重力环境下得到的酸酐化水滑石/氨基化炭黑添料。

11.进一步的,所述封底板和所述蜂窝筒由碳纤维板制成,蜂窝筒是正六边形或不规则六边形。

12.本发明的技术效果:

13.1)蜂窝结构利于噪声的捕捉和放大吸声面积;碳纤维蜂窝骨架材质一方面提供了刚性支撑,同时降低了蜂窝降噪屏的总重,仅为铝合金材质构造总重的十分之一,布置后不会对安装结构造成过重负担避免导致或加重道路结构病害;

14.2)吸声材料以绵片尾基底直接在发泡粘合,在形成一体的同时形成了界面过渡层,仿交织绒羽(绒子,down feather)过渡层内的气泡沿着丝纤维部分朵状分布更密集且孔径均匀,使得橡胶层或聚氨酯层气泡分布较均匀但孔径随机,过渡层的孔径明显小于非过渡层的孔径,过渡层的成孔密度明显大于非过渡层的成孔密度。本发明形成的过渡层打破了两种材质的刚性粘合界面,形成了类似羽绒的结构提高了噪声的吸收率及能量转化速度;此外,相比于玻璃丝绵片和岩棉片,以碳纤维绵片实现的过渡层振动传到和能量转化特性更好,且在后续使用过程中可以更好的配合发泡材料保持通孔的形状特征(不会随着使用出现玻璃丝绵片和岩棉片常见的通孔崩烂现象),进而可以配合窝孔结构特征和发泡材料配方特征进一步改变吸声频率,多边形通孔相比于圆形通孔对高频噪声的吸收率更高;

15.3)多孔发泡橡胶穿孔后对低频噪声有较高吸收率,而聚氨酯发泡塑料对高频噪声有较高吸收率,因此,同一个蜂窝降噪屏的不同蜂窝内可设置不同的成分的吸声材料,以进一步拓宽作为蜂窝降噪屏整体的较高噪声吸收率的有效噪声吸收频段宽度。多孔发泡橡胶层或聚氨酯发泡塑料添加水滑石/石墨烯添料或水滑石/类石墨烯添料,石墨烯或类石墨烯嵌入层状水滑石片层之间,多孔发泡橡胶层或聚氨酯发泡塑料为弹性包覆物,层状水滑石为框架,石墨烯或类石墨烯为芯子,三者构成薄膜声学超材料,进一步提高了吸声材料的吸声效率,石墨烯材料,孔径随机的半开孔发泡,通孔,绵层纤维共同作用拓宽了吸声材料的有效吸声频段。类石墨烯,孔径随机的半开孔,通孔,绵层纤维共同作用拓宽了吸声材料的有效吸声频段并且用于隔声区域的弹性材料与质量块于100至1000hz低频区域失谐,非均匀的质量块过渡设置实现局部共振单元,产生隔声带效果,避免噪声在下部区域的漏音。

16.4)酸酐化水滑石/氨基化炭黑添料对于材料力学韧性的改善不仅有利于谐振能力的提升还可以防止材料的老化开裂,通过对高能量吸声材料持续混响噪声(500hz,1000hz,2000hz,4000hz)垂直入射的寿命实验研究,相比不添加酸酐化水滑石/氨基化炭黑添料的吸声材料等效隧道环境服役的三年左右有效寿命,添加后将吸声材料的寿命延长至至少六年以上,延长了至少一倍。

附图说明

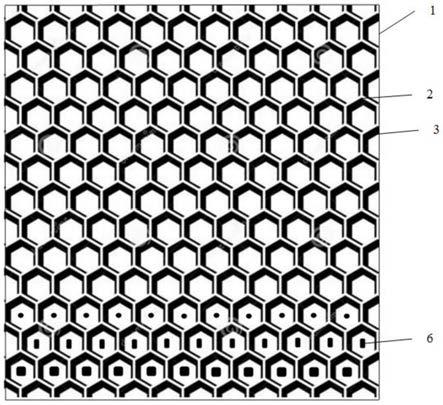

17.图1是一种公路蜂窝降噪屏的正面示意图。

18.图2是吸声材料的纵向截面示意图。

19.图3是六边形蜂窝筒的立体图。

20.图4是对具体实施方式中所提供的降噪材料或降噪结构进行模拟多频噪声混响实验测试吸声系数的实验结构示意图。

21.图5是对具体实施方式中所提供的降噪材料或降噪结构进行吸声系数测试的实验结构示意图。

22.图6是经挑丝或拉毛工艺形成的表面绒羽(绒子)的示意图。

23.图7是嵌入石墨烯的层状水滑石结构示意图。

24.图8是多实施例隔声量曲线图。

25.附图标记说明:

26.封底板-1、六边形蜂窝筒-2、吸声材料-3、基底-4、过渡层-5、质量块-6。

具体实施方式

27.为使本领域的技术人员更好地理解本发明的技术方案,下面结合实施例对本发明提供的一种公路蜂窝降噪屏进行详细描述。以下实施例仅用于说明本发明而非用于限制本发明的范围。

28.如图1中所示的公路蜂窝降噪屏,包括封底板1,排列在封底板上的六边形蜂窝筒2,和布置在蜂窝筒内的吸声材料3。封底板1和六边形蜂窝筒2由碳纤维制成。封底板1由至少四层碳纤维布高温高压定型而成。以至少两层碳纤维布绕六棱模具抽真空高温高压定型得到六边形蜂窝筒后,将六边形蜂窝筒焊接排列在封底板上形成蜂窝。垂直所有楞的截面积为3至15cm2。六边形蜂窝筒2的楞高度范围为4cm至15cm。

29.吸声材料3黏固在六边形蜂窝筒2的底部和周边壁面上,包括两部分,多孔发泡橡胶或聚氨酯发泡塑料以玻璃丝绵片、岩棉片、或碳纤维绵片中的一种作为基底4直接以半开孔方式发泡,在发泡过程中实现粘合并产生过渡层5。基底4的厚度为0.3至1.5cm。吸声材料3上穿设通孔,通孔的孔径可以相同或不同,孔径最小0.2cm,最大1.5cm,通孔之间的间距最小0.2cm,最大1.5cm。由于同样的发泡条件,同样厚度,和同样的穿孔设置下,多孔发泡橡胶(天然橡胶原料)穿孔后对低频噪声有较高吸收率,而聚氨酯发泡塑料对高频噪声有较高吸收率,因此,同一个蜂窝降噪屏的不同蜂窝内可设置不同的成分的吸声材料,以进一步拓宽作为蜂窝降噪屏整体的较高噪声吸收率的有效噪声吸收频段宽度。

30.吸声材料3黏固在六边形蜂窝筒2的底部和周边壁面上,包括两部分,多孔发泡橡胶或聚氨酯发泡塑料以玻璃丝绵片、岩棉片、或碳纤维绵片中的一种作为基底4直接以半开孔方式发泡,在发泡过程中实现粘合并产生过渡层5。基底4的厚度为0.3至1.5cm,优选1cm左右,有利于拉毛工艺的处理的同时,体现了最好的局部振动能量转化特性。吸声材料3上穿设通孔,通孔的孔径可以相同或不同,孔径最小0.15cm,最大1.25cm,通孔之间的间距最小0.2cm,最大1.5cm,孔径与孔间距比值范围为0.1至5。由于同样的发泡条件,同样厚度,和同样的穿孔设置下,多孔发泡橡胶(天然橡胶原料)穿孔后对低频噪声有较高吸收率,而聚氨酯发泡塑料对高频噪声有较高吸收率,因此,同一个蜂窝降噪屏的不同蜂窝内可设置不同的成分的吸声材料,以进一步拓宽作为蜂窝降噪屏整体的较高噪声吸收率的有效噪声吸收频段宽度。

31.碳纤维绵片经挑毛或拉毛的碳纤维绵片融合界面表面的碳纤维毛伸入第二部分至少3mm以形成融合过渡界面层,碳纤维绵片由直径为1微米至10微米的碳纤维原料直接喷纺成片后经表面挑毛或拉毛工艺形成相互交织的朵状绒羽,再经碳化工艺处理形成碳纤维绵片,融合界面表面的碳纤维毛的密度至少为50根/cm2,朵状绒羽密度为至少5朵/cm2。

32.多孔发泡橡胶层或聚氨酯发泡塑料添加水滑石/石墨烯添料或水滑石/类石墨烯添料,大于碳原子直径的层状水滑石层间距实现石墨烯或类石墨烯嵌入层状水滑石片层之间,多孔发泡橡胶层或聚氨酯发泡塑料为弹性包覆物,层状水滑石为框架,石墨烯或类石墨烯为振芯,三者构成薄膜型声学超材料。

33.天然橡胶或聚氨酯加入含硫有机溶剂后得到的预硫化胶片贴合基底4放入反应釜,冲入高压二氧化碳升高温度至50至60℃并控制压力在12mpa溶胀充分后卸除压力,200℃左右的温度烘烤至完全硫化,得到开孔率为40%至55%的半开孔多孔发泡橡胶或聚氨酯发泡塑料。

34.选择碳纤维绵片作为基底,多孔发泡橡胶或聚氨酯发泡塑料发泡前加入水滑石/类石墨烯添料,蜂窝降噪屏的主要部分都具备高性能碳成分,三种含碳材料的组合具有良好的谐振性,大大提高了声能向振动热能的转化消耗效率,尤其是非规则形蜂窝,在吸声材料有效特征固定的条件下,对噪声的有效转换能力在100hz至4000hz的范围内垂直入射平均吸声系数均大于0.6。

35.第一种方式是对水滑石进行剥层,将单层剥片溶液涂刷于玻片后涂刷石墨烯或类石墨烯材料干燥处理后,再进行单层剥片溶液涂刷干燥后经破碎得到添料。第二种方式是经现有技术组装层状水滑石并且调控层间距在单层石墨烯0.35nm左右一倍至3倍,通过以固定在离心筒璧上的石墨标靶,以组装层状水滑石为冲击液进行20000rpm转速离心超重力冲击,以层状水滑石为石墨层厚度的尺刀,冲击层间作用力弱的石墨标靶进行取层,得到层状水滑石层间嵌合类石墨烯的水滑石/类石墨烯添料。组装水滑石的二价金属阳离子包括mg

2+

、ni

2+

和zn

2+

,三价金属阳离子包括co

3+

、al

3+

和fe

3+

。水滑石/类石墨烯添料的添加比例为0.1-6.5wt%。在相同结构特征,相同发泡材料,例如,碳纤维绵片作为基底,多孔发泡橡胶,相同厚度下,相同添加比例下,对添加铝镁水滑石相比于添加其它水滑石的吸声材料平片进行测试,铝镁水滑石的层间距调控方式方法简单,嵌合类石墨烯的比例更高(类石墨烯可达质量分数的20%以上),提高吸声系数作用更明显(平均高18%左右),且以添加比例在2.5至6.5wt%对于1500至4000hz噪声吸收效果更好,且3.61wt%的垂直入射噪声平均系数最高0.95,以添加比例在0.45至0.9之间对于100至1500hz噪声吸收效果更好,且0.71wt%对于100至1500hz的垂直入射噪声平均系数最高0.93。尤其是对于高速公路应用场景下,以500hz为混合噪声中心频率的环境中,0.57wt%垂直入射噪声平均系数最高可达0.98。

36.多孔发泡橡胶或聚氨酯发泡塑料发泡前还可加入1-3wt%酸酐化水滑石/氨基化炭黑添料。酸酐化铝镁水滑石和氨基化炭黑在超重力下进行组装,作为无定形炭的炭黑在超重力作用下与水滑石进行机械碰撞,产生少量炭嵌入水滑石层间的产物,少部分具有石墨烯特性。

37.例如,酸酐化铝镁水滑石由铝镁水滑石和马来酸酐化聚丁二烯按照质量比1:2.5左右在超重力反应装置中,以20000rpm的转速,50℃左右环境下反应2h,反应完成后实现铝镁水滑石的酸酐化的同时还使得水滑石层距加大。氨基化炭黑由氨基硅烷与炭黑按照质量比10:1在氮气环境下90℃反应得到。将酸酐化铝镁水滑石和氨基化炭黑按照质量比1:8加入到超重力反应装置中,以25000rpm的转速室温反应1h左右,沉降、洗涤、干燥后得到的酸酐化水滑石/氨基化炭黑添料。

38.酸酐化铝镁水滑石和氨基化炭黑在超重力环境下进行碰撞混合,进一步加大水滑石层距,并且部分碳以类石墨烯薄层形式嵌入酸酐化铝镁水滑石层间并裸露氨基,使得橡胶的力学性能和耐高温抗老化性能进一步提升,在多空隙弹振耗纳噪声转成热能方面具有非常突出的优势,配合不规则孔隙进一步加大了对吸纳噪声频段的拓宽。碳纤维壁和吸声材料的能量转换,会导致室温25摄氏度条件下,强噪声入射条件下,吸声材料的温度可能达

到70摄氏度以上,酸酐化水滑石/氨基化炭黑添料对于材料力学韧性的改善不仅有利于谐振能力的提升还可以防止材料的紫外线老化,通过对吸声材料持续噪声(500hz,1000hz,2000hz,4000hz)垂直入射的寿命实验研究,相比不添加酸酐化水滑石/氨基化炭黑添料的吸声材料等效公路环境服役的两年左右有效寿命,添加后将吸声材料的寿命延长至至少五年以上,延长了一倍以上。

39.在底部与路基或者桥边墙固定的区域设置隔声区,在蜂窝内设置质量块,蜂窝壳体与质量块之间设置吸声材料作为弹性材料,形成局部的负等效质量密度超材料结构实现噪声峰隔离带。质量块可以是铜块或铅块。底部区域除了作为负等效质量密度超材料结构,另一个功能是进行配重,尤其是在桥体应用中,不仅可强化结构强度,在超大风力时的配重失和谐在一定程度上可用于破除共振保证桥体稳定和安全。

40.实施例1

41.制作1m2封底板平面,楞高6cm,变长3cm的等高等边正六边形平面蜂窝,底封板由碳纤维布5层制成,蜂窝筒由两层制成,组装成蜂窝。吸声材料为0.7cm左右厚的岩棉为基底,黏附发泡0.5cm左右厚的多孔发泡橡胶(不加任何填料),开孔率50%,过度层0.5cm左右,通孔直径0.3cm,通孔密度2个/cm2。整个装置平均垂直入射吸声系数为0.75左右,以吸收噪声15分贝为界的有效噪声吸收频段为400hz至2000hz,理想实验室环境下,在500至1500hz范围内垂直入射80分贝噪声可吸收15至20分贝。

42.实施例2

43.将实施例1中的岩棉基底替换为0.5cm的碳纤维绵,碳纤维绵片经挑毛或拉毛的碳纤维绵片融合界面表面的碳纤维毛伸入第二部分至少3mm以形成融合过渡界面层,碳纤维绵片由直径为1微米至10微米的碳纤维原料直接喷纺成片后经表面挑毛或拉毛工艺形成相互交织的朵状绒羽,再经碳化工艺处理形成碳纤维绵片,融合界面表面的碳纤维毛的密度至少为50根/cm2,朵状绒羽密度为至少5朵/cm2。

44.其它设置不变的条件下,整个装置的平均垂直入射吸声系数提升至0.9左右,以吸收噪声15分贝的有效噪声吸收频段不变400hz至2000hz,理想实验室环境下,在500至1500hz范围内垂直入射80分贝噪声可吸收30至50分贝,持续高能高频噪声入射,吸声材料的工作温度有明显升高,最高可达到80摄氏度。

45.实施例3

46.将实施例2中的多孔发泡橡胶原料内加入0.7wt%的水滑石/类石墨烯添料和2wt%酸酐化水滑石/氨基化炭黑添料后发泡,理想测试环境下,整个装置的平均垂直入射吸声系数明显提升至0.98左右,以吸收噪声15分贝的有效噪声吸收频段拓宽至50hz至3000hz,理想实验室环境下,在50至2000hz范围内垂直入射80分贝混合噪声可吸收60分贝以上,持续入射吸声材料的温度有升高,但同样条件下,相比不添加填料的实施例2的吸声材料,各频率相同音量噪声持续入射,温度降低至40至55摄氏度之间,可见在噪声吸收的同时散热能力有显著的提升,进而可延长使用寿命。

47.实施例4

48.在实施例3的基础上,将蜂窝壁内百分之五十的面积替换成聚氨酯发泡塑料,聚氨酯发泡塑料的其它设置与多孔发泡橡胶相同,整个装置的平均垂直入射吸声系数为0.98左右,但以吸收噪声15分贝的有效噪声吸收频段拓宽至150hz至4000hz,理想实验室环境下,

在300至3000hz范围内垂直入射80分贝噪声可吸收65分贝以上,吸声材料的温度在40至55摄氏度之间。聚氨酯发泡塑料的替换使得装置的吸收频段向高频段拓延,因此,调整两种材料在装置内的比例可以调节整个装置在特定噪声频段的吸收率。因此,在低频噪声占比高的应用环境中,例如一些公路隧道,可以使用多孔发泡橡胶面积占比大于50%的装置;在高频噪声占比高的应用环境下,例如铁路隧道口发生声爆的区域,可以使用聚氨酯发泡塑料面积占比大于50%的装置。

49.实施例5

50.在实施例4的基础上,在底部与路基或者桥边墙固定的区域设置隔声区,在蜂窝内设置质量块6,蜂窝壳体与质量块之间设置吸声材料作为弹性材料,形成局部的负等效质量密度超材料结构实现100hz至1000hz的噪声峰隔离带进行。在不具备负等效质量密度超材料结构的条件下,300至1500hz的车辆混合噪声70分贝至120分贝垂直入射,实施例4声屏外5m处测得的噪声为出射噪声的35%左右,噪声源侧返回噪声为30%,而设置负等效质量密度超材料结构的声屏,质量块的质量从下向上逐层递减,下部反射上部吸收,声屏外5m处测得的噪声为出射噪声的20%左右,噪声源侧返回噪声为35%,可见虽然路域内噪声有上升,但有效改善了漏音,且道路内的噪声已经降到可接受范围内。

51.如图8所示,在公路噪声中心频率550hz附近,实施例均呈现了噪声隔声量峰,但实施例5加入质量块后降噪特性明显提升,在1000hz以下,最小隔声量20分贝,在公路噪声主频率区间400至600hz范围内隔声量40至50分贝,在公路降噪应用中,隔音降噪性能优越。本领域技术人员可以理解,在公路应用环境中,可以根据噪声分析,将不同的特征的蜂窝屏进行合理的矩阵设计组合以得到最优的降噪效果。

52.上面结合实施例对本发明的实例作了详细说明,但是本发明并不限于上述实例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出的各种变化,也应视为本发明的保护范围。