1.本实用新型涉及一种穿孔标牌输出定位装置,属于标牌定位的技术领域。

背景技术:

2.目前,现有的线材盘卷仍依赖人工挂挂牌,即需要操作人员拿取标牌和挂钩,先将挂钩穿过标牌的穿孔,完成挂钩与标牌的装夹,再将挂钩悬挂于线材盘卷内圈距两端约300mm的不同的打包钢线或钢带上,从而完成挂牌。整个挂牌过程无法实现全自动化的主要原因是挂钩与标牌的穿孔操作对于精度的要求高,而标牌在从激光打标机出来之后的形态存在差异,导致判断其穿孔精确位置的难度大。

技术实现要素:

3.实用新型目的:针对上述问题,本实用新型的目的是提供一种穿孔标牌自定位系统,实现标牌穿孔的精确定位,从而为实现全自动化的线材盘卷挂标系统提供支撑。

4.技术方案:一种穿孔标牌输出定位装置,包括激光打标机、标牌定位机构,所述激光打标机用于打印标牌,所述标牌上开设有穿孔,所述标牌定位机构包括安装座、滑板、限位侧板、侧板气缸、限位底板、底板气缸,所述滑板通过所述安装座倾斜设置于所述激光打标机的出口处,所述滑板下端一侧开设有侧豁口、背面设置所述侧板气缸和底板气缸,所述侧板气缸的输出端连接所述限位侧板,所述底板气缸的输出端连接所述限位底板,所述限位侧板位于所述滑板的下端两侧,并在所述侧板气缸的驱动下张开或夹紧,所述限位底板位于所述滑板底端,并在所述底板气缸的驱动下抬升或下降;所述标牌沿所述滑板滑动到底部后,两侧通过所述限位侧板夹紧限位、底部通过所述限位底板阻挡限位、所述穿孔与所述侧豁口重叠。

5.本实用新型的原理是:标牌完成打印后,从激光打标机的出口处掉落到滑板上,并沿滑板下滑到底部,之后,两侧通过限位侧板夹紧限位,底部通过限位底板阻挡限位,从而形成多点限位结构,保障了标牌的定位精度。此时,标牌的穿孔则与侧豁口重叠,使后续挂钩可以直接在标牌夹紧状态下依次穿过标牌穿孔和侧豁口,完成挂钩与标牌的装夹作业,保障了定位精度。

6.进一步,还包括图像采集模块、采集驱动机构,所述采集驱动机构包括支架、滑块、滑轨、电缸,所述滑轨固连所述激光打标机,所述滑块安装在所述滑轨上,所述支架一端连接所述滑块、另一端连接所述图像采集模块,所述图像采集模块朝向所述滑板正面;所述图像采集模块在所述电缸的驱动下移动到所述滑板处以拍摄图像识别所述穿孔与所述侧豁口是否重叠,或从所述滑板处移开以露出所述标牌。本结构中,通过图像采集模块进行复核,进一步提高了系统的准确性,提升自动化程度,同时,图像采集模块可在非工作状态从滑板上方移开,也不会影响后续挂钩的装夹作业。

7.进一步,所述标牌定位机构还包括耐磨挡条,所述耐磨挡条整体呈ω型,且沿所述侧豁口的外延设置,所述耐磨挡条的缺口与所述标牌的穿孔对位设置。本结构中,通过易损

件耐磨挡条的设置,在挂钩在穿过穿孔后,将其夹住,提高了定位精度,还便于维护。

8.进一步,所述标牌定位机构还包括光电传感器,所述滑板底端设置有底豁口,所述底豁口内固定所述光电传感器,用于检测标牌是否沿滑板滑移到位。

9.进一步,所述标牌定位机构还包括压板底座、限位压板、压板压紧气缸,所述压板底座位于所述安装座侧方,所述压板压紧气缸固定在所述压板底座上,所述限位压板整体呈叉型,一端固定在所述压板压紧气缸上、另一端具有侧开口,所述限位压板与所述滑板下端对位设置,所述限位压板的侧开口与所述滑板的侧豁口对位设置。本结构中,标牌沿滑板滑动到底部后,压板压紧气缸驱动限位压板按压在标牌上,挂钩依次穿过限位压板的侧面开口、标牌穿孔、滑板侧豁口,完成挂钩与标牌的装配,从而完成取牌作业。

10.进一步,所述标牌定位机构还包括压板横移气缸,所述压板横移气缸固定在所述压板底座上,所述压板压紧气缸固定在所述压板横移气缸上,以驱动限位压板横向移动,从其与压板压紧气缸固定的一端离开滑板,便于维护。

11.进一步,所述限位压板的侧开口由内向外逐渐收拢。本结构中,在挂钩依次穿过限位压板的侧面开口、标牌穿孔、滑板侧豁口,完成挂钩与标牌的装配后,限位压板在压板横移气缸的驱动下反向离开以实现精确自定位,便于挂钩与标牌的装配。

12.进一步,所述限位侧板包括左挡板、右挡板,所述左挡板、右挡板分别位于所述滑板下端的左右两侧,所述右挡板为分体式结构,包括上挡板和下挡板,所述上挡板和下挡板之间夹设所述侧豁口,所述左挡板、上挡板和下挡板分别连接所述侧板气缸。本结构中,通过分体式的右挡板夹设在滑板侧豁口的两侧,在横向限位标牌的同时,防止挂钩穿过滑板侧豁口后被右挡板阻挡干涉,提高安全性。

13.进一步,所述左挡板位于所述压板压紧气缸、滑板之间,整体呈u型,上方开口,所述限位压板固定在所述压板压紧气缸上的一端具有窄口部,所述窄口部卡入所述左挡板的上方开口。本结构中,在极小的空间内通过紧凑的设计,使得左挡板、限位压板互不干涉,保证了使用的稳定性。

14.进一步,所述标牌定位机构还包括限位护罩,所述限位护罩盖设在所述滑板的上部,以防止标牌在沿滑板滑动的过程中出现偏移,并防止飞溅物溅射到滑板上。

15.有益效果:与现有技术相比,本实用新型的优点是:通过高精度的标牌定位及检测结构,为实现标牌与挂钩的自动装夹提供了基础,从而使全自动化的线材盘卷挂标牌作业成为可能。

附图说明

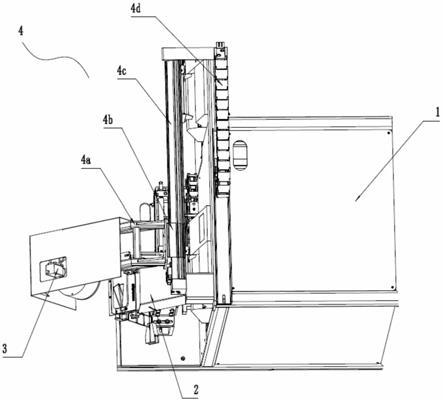

16.图1为本实用新型的立体结构示意图;

17.图2为标牌定位机构的立体结构示意图;

18.图3为滑板位置的立体结构示意图;

19.图4为图2中a位置的放大示意图;

20.图5为图2中b位置的放大示意图。

具体实施方式

21.下面结合附图和具体实施例,进一步阐明本实用新型,这些实施例仅用于说明本

实用新型而不用于限制本实用新型的范围。

22.一种穿孔标牌输出定位装置,如附图1所示,包括激光打标机1、标牌定位机构2、图像采集模块3、采集驱动机构4、标牌5。

23.激光打标机1用于打印标牌5,如附图4所示,标牌5上开设有穿孔51,如附图2~5所示,标牌定位机构2包括安装座2a、滑板2b、限位侧板2c、侧板气缸2d、限位底板2e、底板气缸2f、耐磨挡条2g、光电传感器2h、压板底座2i、限位压板2j、压板压紧气缸2k、压板横移气缸2m、限位护罩2n。

24.滑板2b通过安装座2a倾斜设置于激光打标机1的出口处,如附图3所示,滑板2b下端一侧开设有侧豁口2b1、底端设置有底豁口2b2、背面设置侧板气缸2d和底板气缸2f、上部盖设限位护罩2n。

25.耐磨挡条2g整体呈ω型,且沿侧豁口2b1的外延设置,耐磨挡条2g的缺口与标牌5的穿孔51对位设置。光电传感器2h固定于底豁口2b2内。

26.如附图4、5所示,侧板气缸2d的输出端连接限位侧板2c,限位侧板2c位于滑板2b的下端两侧,并在侧板气缸2d的驱动下张开或夹紧,本实施例中,具体的限位侧板2c包括左挡板2c1、右挡板2c2,左挡板2c1、右挡板2c2分别位于滑板2b下端的左右两侧,右挡板2c2为分体式结构,包括上挡板2c3和下挡板2c4,上挡板2c3和下挡板2c4之间夹设侧豁口2b1,左挡板2c1、上挡板2c3和下挡板2c4分别连接侧板气缸2d。

27.如附图2、3所示,底板气缸2f的输出端连接限位底板2e,限位底板2e位于滑板2b底端,并在底板气缸2f的驱动下抬升或下降。

28.如附图2所示,压板底座2i位于安装座2a侧方,压板横移气缸2m固定在压板底座2i上,压板压紧气缸2k固定在压板横移气缸2m上,如附图4、5所示,限位压板2j整体呈叉型,一端固定在压板压紧气缸2k上、另一端具有侧开口2j1,限位压板2j与滑板2b下端对位设置,限位压板2j的侧开口2j1与滑板2b的侧豁口2b1对位设置。优选的,限位压板2j的侧开口2j1由内向外逐渐收拢。

29.本实施例中,为在狭小空间内实现各气缸驱动的互不干涉,优选将左挡板2c1设置于压板压紧气缸2k、滑板2b之间,整体呈u型,上方开口,限位压板2j固定在压板压紧气缸2k上的一端具有窄口部2j2,窄口部2j2卡入左挡板2c1的上方开口。

30.本实施例中,实现标牌的定位时,标牌5沿滑板2b滑动到底部后,两侧通过限位侧板2c夹紧限位、底部通过限位底板2e阻挡限位、上方通过限位压板2j压紧限位,穿孔51上方与限位压板2j的侧开口2j1对位、下方与侧豁口2b1内的耐磨挡条2g缺口位置重叠。

31.如附图1所示,采集驱动机构4包括支架4a、滑块4b、滑轨4c、电缸4d,滑轨4c固连激光打标机1,滑块4b安装在滑轨4c上,支架4a一端连接滑块4b、另一端连接图像采集模块3,图像采集模块3朝向滑板2b正面;图像采集模块3在电缸4d的驱动下移动到滑板2b处以拍摄图像识别穿孔51与侧豁口2b1是否重叠,或从滑板2b处移开以露出标牌5。

32.图像采集模块3可采用成熟的工业相机进行图像采集与识别,具体的,本实施例中,可采用工业相机、光源、反光板的集成方案,工业相机、光源、反光板均朝向滑板2b,反光板与支架4a固定,工业相机、光源固定在反光板上,从而提高拍摄的清晰度,便于进行图像识别。

33.本实施例的穿孔标牌输出定位装置使用时,包括标牌定位阶段和标牌检测阶段。

34.在标牌定位阶段,标牌从激光打标机完成打印后,从其出口处掉落到滑板上,并沿滑板下滑到底部。此时,通过光电传感器2h检测是否滑移到位,并信号控制侧板气缸2d带动限位侧板2c执行夹紧动作,完成标牌的左右固定,同时信号控制压板横移气缸2m带动限位压板2j到达滑板2b上方,再信号控制压板压紧气缸2k带动限位压板2j对位下压,窄口部2j2卡入左挡板2c1的上方开口,侧开口2j1与穿孔51、侧豁口2b1完成标牌的定位。

35.在标牌检测阶段,电缸4d驱动图像采集模块3到达滑板2b上方位置,拍摄标牌定位之后的图像,并识别限位压板2j的侧开口2j1、标牌5的穿孔51、耐磨挡条2g的缺口是否重叠,从而检测出标牌的定位是否精准。

36.完成检测后,即可通过外部的机器人驱动挂钩依次穿过限位压板2j的侧开口2j1、标牌5的穿孔51、耐磨挡条2g的缺口来插取标牌,从而完成自动化的挂标牌作业。