1.本实用新型涉及烟叶分级(或定级)领域。具体地,本实用新型涉及一种自动化烟叶检测分级系统,特别是利用高光谱技术的自动化烟叶检测分级系统。

背景技术:

2.烟草行业在中国农业经济中占有重要地位,其各个生产环节或步骤正在逐步实现机械化与自动化,如烟叶打顶抑芽机、全自动烟叶采收机、全自动编烟机和密集型高效能烤房的开发与应用等。然而,关于烟叶分级,目前全世界大部分烤烟生产大国,都还停留在人工分级水平。传统的烟叶人工分级方式主要通过操作人员的经验和感官判断进行划分,人工分级依靠的是烟叶分级工的眼、鼻、手等感官感受对烟叶进行主观上的等级判断,该分级方式存在耗时、费力且主观性较强等缺点,从而使分级结果不够规范和客观。

3.其一,在实际过程中无法要求烟叶分级工对烟叶都过手仔细查看,这样不仅劳动强度极大,而且长时间的分级工作,将导致烟叶分级工产生视觉疲劳,使分级效率和正确率降低。其二,在实际烟叶的收购中,经常会发生不同产区之间、不同分级工之间、或烟农与烟草收购站之间在烟叶分级标准认识上的分歧。导致这种分歧的原因主要是,人工分级具有很强的主观性,容易造成烟叶收购不客观的现象。在人工分级过程中时常发生烟农不认可烟叶收购站对烟叶质量等级认定的纠纷,这样很可能造成无法实现以质论价的分级原则,损害烟农的利益,影响烟农的种植积极性。

4.近年来,机器视觉技术在农产品质量检测与分级领域发展迅速,成果累累。在某些农产品,如水果、蔬菜质量检测和分级中已经得到了成熟的应用。机器视觉是一门多学科交叉的技术,它涉及数学、计算机科学、人工智能、模式识别,以及生物科学等多门学科。关于烟叶质量检测与分级方面的研究,国外要领先于中国。thomas c.e.在1988年第42届国际烟草化学家会议上提出使用图像处理技术提取烟叶或其它农产品的外形特征,并将其应用到烟草及其它农产品的质量检测方面。cho.h.k和pake.k.h采用图像处理技术提取了烤烟的外形特征和颜色特征,并对烟叶的质量等级进行研究。

5.我国基于图像处理和数据挖掘进行烟叶自动分级的研究与国外相比,虽然起步较晚,但由于烟草在我国经济和生活中占据重要的地位,与国外相比我国的研究成果更进一步。张建平,吴守一,蔡健荣等基于机器视觉技术,利用图像处理技术分析提取烟叶的形状和颜色特征,并将烟叶分级标准中部位和颜色信息进行定量化描述,与此同时使用神经网络模型对烟叶进行分级,他们的研究奠定了机器视觉技术在烟叶分级领域的基础。韩力群等利用机器视觉技术提取了烟叶的长度、宽度、长宽比、面积、圆度、矩形度以及残伤率等外观特征,基于模糊算法实现了对烟叶的分组与分级,并对云南产区的烟叶进行了试验。谭旭、唐云岚等将烟叶特征进行离散化和属性简约,并利用粗糙集理论实现了烟叶的分级。申振宇,申金媛等利用神经网络探讨不同烟叶特征分别对部位、等级的影响。蔡宪杰等应用机器视觉提取了多个不同地区烟叶样品的特征参数,经过筛选,确定烟叶特征向量,并应用人工神经网络对不同地区的烟叶进行训练、学习,开发了烟叶质量分选系统。刘华波等基于机

器视觉提取了烟叶的透射图像,并验证了透射图像在烟叶自动分级研究上的可行性。

6.随着科技的进步,烤烟烟叶收购与分级研究有了新的手段——光谱技术,它具有不破坏样品化学结构、灵敏度高、操作简单的优点。烟叶的成熟度是烟叶分级的第一指标,李佛琳等在烟叶成熟度判断方面,提出利用反射光谱建立量化的烟叶成熟度判断模型。刘剑君等将支持向量机svm(support vector machine,svm)与红外光谱分析技术相结合,在光谱数据预处理上,应用小波压缩实现了对复杂光谱数据的预处理,并建立了烟叶分级模型。之后,它又分析了烟叶的主成分和烟叶光谱特征信息,以烟叶的光谱特征为输入,应用概率神经网络建立了烟叶分级模型。张鑫等基于主成分分析的马氏距离判别模型,系统分析了仪器类型、建模区间、模型参数及光谱预处理方式对烟叶部位判断的影响。章英等提出基于近红外光谱技术快速鉴别烟叶分组(部位、颜色)的方法,并分析了近红外光谱应用于烤烟质量评价的可行性。由于烟叶的光谱不仅与其化学成分密切相关.而且与其内部结构有一定的关系,基于这一点,彭丹青等提出了基于径向基神经网络和光谱分析技术的烟叶分级方法的研究。

7.关于烟叶自动分级的研究还处于理论探讨和实验室研究阶段,还无法在实际烟叶收购分级中得到应用,目前市场上也没有关于烟叶分级的设备。由于烟叶分级指标多,等级划分繁杂,所以烟叶分级是个十分复杂的过程,从外形到内质影响因素有很多,同时各个烟区差异程度也较大,图像处理和机器学习只考虑颜色、形状等外观特征仍有局限性,可以进一步考虑烟叶分级标准中烟叶的内质、身份等特征,以进一步研究建立更加合理、适应生产需要的分级模型。同时分级系统对静态图像进行处理的分级效果较好,但在生产车间环境中,存在电磁干扰、振动与噪声、湿度、温度、粉尘等,系统硬件的环境适应性、系统稳定性、工作的可靠性仍有待加强。由于烟叶分级过程十分复杂,对系统性能要求也较高,因此算法的复杂性便与实时性分级之间存在矛盾。

8.中国专利申请cn202010529537.2公开了一种烟叶定级分选装置,该装置用机械一体化生产线对烟叶进行自动化分选定级,不仅降低了劳动强度,而且提高了分选效率和质量。具体地,该专利申请公开了在一台滚筒松散装置的入口一侧安装有一台烟叶提升装置,在滚筒松散装置的出口端安装有一台多级皮带传输装置,在多级皮带传输装置的出料端安装有一台影像检测定级装置,在影像检测定级装置的出料口端安装有烟叶分级装置。多级皮带传输装置的最后一级传输带摆放方向与之前的传输带方向一致或垂直。然而,该专利申请关于其中的影像检测定级装置没有任何说明和限制。

9.由于颜色是图像最直观的视觉特征之一,因此在过去十年已有学者开展了基于颜色特征的烟叶自动分级研究。在基于颜色特征的烟叶等级划分中,大多获取图像的rgb分量值,并进行多种组合变换,建立相应的数学模型。但其中大部分工作是建立在静态条件下的理论研究,尚不能满足烟叶在线检测过程的高速实时的要求。目前对于能够进行烟叶特征提取分析的烟叶等级自动识别系统软件还处在实验研究和尝试阶段,还没有研发出完全能够替代人工分级的烟叶实时质量检测分级的自动化设备和流水线,与实现烟叶分级系统的工程化和商品化还有一段距离。

10.烟叶分级是烟草行业中重要的环节,必须严格执行烤烟国家标准对烟叶质量进行准确分级。通过高光谱技术可以建立一套客观、规范、高效的烟叶系统。

11.中国专利申请cn201610684806.6公开了一种基于高光谱图像和深度学习算法的

烟叶分级方法。具体地,该专利申请提供了一种利用高光谱图像技术,并联合深度学习对烟叶进行智能化、无损分组、分色和分级的方法。

12.运用高光谱技术进行烟叶自动分级的研究能够充分考虑到样品的内质信息,具有操作快速、简便、灵敏度高等优点,同时其作为一种绿色分析技术,在烟草自动分级中的应用仍有一个不断发展的过程,随着高光谱仪器的不断改进和相应关键算法分析的不断完善以及应用技术的不断成熟,提取烟叶的光谱信息特征,选取合理的光谱区域,建立适当的烟叶自动分级模型,就一定可以实现烟叶的实时分级应用。

13.现有技术中尚没有出现利用高光谱技术对烟叶进行自动智能检测分级的系统。目前烟草行业急需一种高效、客观、规范的利用高光谱技术对烟叶自动分级的系统。

技术实现要素:

14.本实用新型要解决的技术问题

15.基于上述背景技术部分中所述的需求,本实用新型的目的在于提供一种能够利用高光谱技术对烟叶进行检测或分级的高度自动化烟叶检测分级系统。

16.用于解决所述技术问题的技术方案

17.本实用新型提供以下方面:

18.方面1:一种烟叶检测分级系统,其包括:

19.控制装置,

20.上线输送装置,

21.振松摊平装置,

22.青杂检测装置,

23.烟叶分级装置,和

24.称重结算装置,

25.其中

26.所述上线输送装置包括第一传送带,其用于接收成捆烟叶或经拆捆烟叶,并将该成捆烟叶或经拆捆烟叶传送至下游的振松摊平装置,所述经拆捆烟叶是所述成捆烟叶经历拆捆形成的,

27.所述振松摊平装置位于所述上线输送装置下游并相邻于所述上线输送装置,用于将来自所述上线输送装置的成捆烟叶或经拆捆烟叶振松摊平形成经振松摊平烟叶,所述振松摊平装置包括第二传送带,所述第二传送带用于将所述经振松摊平烟叶传送至下游的青杂检测装置,

28.所述青杂检测装置位于所述振松摊平装置下游并相邻于所述振松摊平装置,所述青杂检测装置包括第三传送带、第一光源和第一相机,所述第三传送带位于所述第二传送带下游并相邻于所述第二传送带,所述第三传送带用于接收经所述第二传送带传送至所述青杂检测装置的经振松摊平烟叶,所述第一光源和所述第一相机位于所述第三传送带上方或侧上方,并用于形成经所述第三传送带传送经过所述青杂检测装置的经振松摊平烟叶的第一图像和/或第一光谱谱图,从而经青杂检测获得所述经振松摊平烟叶的含青含杂比率,所述第三传送带进一步用于将经青杂检测的烟叶传送至下游的烟叶分级装置,

29.所述烟叶分级装置位于所述青杂检测装置下游并相邻于所述青杂检测装置,所述

烟叶分级装置包括第四传送带、第二光源、第二相机和不合格回收机构,所述第四传送带位于所述第三传送带下游并相邻于所述第三传送带,所述第四传送带用于接收经所述第三传送带传送至所述烟叶分级装置的经青杂检测的烟叶,所述第二光源和所述第二相机位于所述第四传送带上方或侧上方,并用于形成经所述第四传送带传送经过所述烟叶分级装置的经青杂检测的烟叶中含青含杂比率合格的烟叶的第二图像和/或第二光谱谱图,从而经分级检测获得所述含青含杂比率合格的烟叶的等级,所述不合格回收机构位于所述第二相机下游,用于在所述第四传送带将经青杂检测和经分级检测的烟叶继续向下游传送时,将所述经青杂检测和经分级检测的烟叶中的含青含杂比率不合格和等级不合格的烟叶分拣出线,同时所述第四传送带进一步用于将等级为合格及以上的烟叶传送至下游的称重结算装置,

30.所述称重结算装置位于所述烟叶分级装置下游并相邻于所述烟叶分级装置,所述称重结算装置包括第五传送带和相邻于其的称重结算器,所述第五传送带位于所述第四传送带下游并相邻于所述第四传送带,所述第五传送带用于接收经所述第四传送带传送至所述称重结算装置的等级为合格及以上的烟叶并将其进一步传送到所述称重结算器上,所述称重结算器用于对所述等级为合格及以上的烟叶进行称重结算,

31.所述控制装置至少与所述第三传送带、所述第四传送带、所述第一相机、所述第二相机和所述不合格回收机构存在通讯连接,并任选与所述第一传送带、所述第五传送带、所述振松摊平装置、所述第一光源、所述第二光源和所述称重结算器存在通讯连接,和

32.所述第一相机和所述第二相机中的至少一个是高光谱相机。

33.方面2:根据方面1所述的烟叶检测分级系统,其中所述第一相机是高光谱相机。

34.方面3:根据方面1所述的烟叶检测分级系统,其中所述第二相机是高光谱相机。

35.方面4:根据方面1所述的烟叶检测分级系统,其中所述第一相机和所述第二相机都是高光谱相机。

36.方面5:根据方面1至4中任一项所述的烟叶检测分级系统,其中所述青杂检测装置还包括第一不合格回收机构,所述第一不合格回收机构位于所述第一相机下游,用于在所述第三传送带将经青杂检测的烟叶继续向下游传送时,将所述经青杂检测的烟叶中的含青含杂比率不合格的烟叶分拣出线,并且所述第三传送带仅进一步用于将含青含杂比率合格的烟叶传送至下游的烟叶分级装置。

37.方面6:根据方面1至5中任一项所述的烟叶检测分级系统,其中所述传送带、所述第一传送带、所述第二传送带、所述第三传送带、所述第四传送带和所述第五传送带中的任何相邻的两个或更多个集成在一起形成整体传送带。

38.方面7:一种烟叶检测分级系统,其包括:

39.控制装置,

40.上线输送装置,

41.振松摊平装置,

42.青杂检测分级装置,和

43.称重结算装置,

44.其中

45.所述上线输送装置包括第一传送带,其用于接收成捆烟叶或经拆捆烟叶,并将该

成捆烟叶或经拆捆烟叶传送至下游的振松摊平装置,所述经拆捆烟叶是所述成捆烟叶经历拆捆形成的,

46.所述振松摊平装置位于所述上线输送装置下游并相邻于所述上线输送装置,用于将来自所述上线输送装置的成捆烟叶或经拆捆烟叶振松摊平形成经振松摊平烟叶,所述振松摊平装置包括第二传送带,所述第二传送带用于将所述经振松摊平烟叶传送至下游的青杂检测分级装置,

47.所述青杂检测分级装置包括传送带、光源、高光谱相机和不合格回收机构,所述传送带位于所述第二传送带下游并相邻于所述第二传送带,所述传送带用于接收经所述第二传送带传送至所述青杂检测分级装置的经振松摊平烟叶,所述光源和所述高光谱相机位于所述传送带上方或侧上方,并用于形成经所述传送带传送经过所述青杂检测分级装置的经振松摊平烟叶的图像和/或光谱谱图,从而经青杂检测和分级检测获得所述经振松摊平烟叶的含青含杂比率和含青含杂比率合格的烟叶的等级,所述不合格回收机构位于所述高光谱相机下游,用于在所述传送带将经青杂检测和经分级检测的烟叶继续向下游传送时,将所述经青杂检测和经分级检测的烟叶中的含青含杂比率不合格和等级不合格的烟叶分拣出线,同时所述传送带进一步用于将等级为合格及以上的烟叶传送至下游的称重结算装置,

48.所述称重结算装置位于所述烟叶分级装置下游并相邻于所述青杂检测分级装置,所述称重结算装置包括第五传送带和相邻于其的称重结算器,所述第五传送带位于所述传送带下游并相邻于所述传送带,所述第五传送带用于接收经所述传送带传送至所述称重结算装置的等级为合格及以上的烟叶并将其进一步传送到所述称重结算器上,所述称重结算器用于对所述等级为合格及以上的烟叶进行称重结算,

49.所述控制装置至少与所述传送带、所述高光谱相机和所述不合格回收机构存在通讯连接。

50.方面8:根据方面1至7中任一项所述的烟叶检测分级系统,其中在所述不合格回收机构上游并相邻于所述不合格回收机构还存在人工辅助分级装置,其用于对经青杂检测和经分级检测的烟叶的等级进行核查。

51.方面9:根据方面1至8中任一项所述的烟叶检测分级系统,其中所述第一传送带用于接收经拆捆烟叶,和所述振松摊平装置包括第二传送带、振动机构、接收容器和摊平机构,所述接收容器位于所述第一传送带下游并相邻于所述第一传送带,所述接收容器用于接收经所述第一传送带传送至所述振松摊平装置的经拆捆烟叶,所述振动机构与所述接收容器直接或间接接触用于使所述接收容器产生振动,并用于将位于所述接收容器内的经拆捆烟叶振松以形成经振松烟叶,所述第二传送带延伸到所述接收容器内用于将所述经振松烟叶传送离开所述接收容器,所述振动机构还任选与所述第二传送带直接或间接接触用于使所述第二传送带产生相对于烟叶传送方向的上下和/或前后和/或左右方向的振动,从而将所述经振松烟叶进一步振松,所述摊平机构是位于所述第二传送带上方的与所述第二传送带垂直距离≤10厘米的一个或多个细长的隔板或扇叶,其长度方向垂直于所述烟叶传送方向,用于使所述经振松烟叶摊平并形成经振松摊平烟叶。

52.方面10:根据方面1至8中任一项所述的烟叶检测分级系统,其中所述第一传送带用于接收成捆烟叶,和所述振松摊平装置包括第二传送带和位于所述第一传送带和所述第

二传送带之间的分层操作台。

53.本实用新型实现的技术效果

54.本实用新型的自动化烟叶检测分级系统采用高光谱影像和深度学习识别等技术实现了对烟叶的自动分级,解决了一直困扰烟叶分级行业中存在的效率低、准确度低、客观性难以保证等问题。

55.相对于人工分级和基于rgb图像的传统自动分级,本实用新型的烟叶检测分级系统采用高光谱相机获取烟叶的高光谱影像,利用光谱曲线进行分级,解决多重步骤和复杂算法问题。由于不同等级的烟叶具有不同的光谱特性,对高光谱图像空间维中的烟叶的像元进行光谱分析,利用不同等级的烟叶具有独特的光谱特征这一特点,对烟叶进行不同等级的划分,从而进行烟叶的自动分级。在对烟叶进行等级划分的时候,不需要经过多重图像处理,相对于rpg图像处理来说,算法步骤和图像处理的减少可以提高分级的精度。与此同时,高光谱技术不仅可以在烟叶等级方面具有明显的优势,在烟叶杂物分类,烟叶水分检测等方面也具有良好的应用。

56.采用本实用新型的数字化和自动化的烟叶检测分级系统代替现有的人工生产方式,摆脱严重依赖人工操作现状,降低人员成本,根本解决季节性生产造成的不利因素,实现烟站的规范化、精细化管理,实现业务流程的数字化,实现远程管理、监控和业务信息汇总,提高质量稳定性标准。不仅解放了劳动力,而且也避免了因主观因素造成的烟叶等级的误判,解决烟农和烟草收购站之间的纠纷,有效支撑“高纯高效、优质优价”的理念,提升烟叶等级质量与市场信誉度,最终实现了工商农等多方共赢。

57.本实用新型的自动化烟叶检测分级系统按智能化自动线标准设计,该线辅助ai分级系统实现智能分级,并根据自动分级结果可自动完成包括除青杂和称重的操作,同时还可以进一步实现按级归类、分层叠放、计重分堆、压缩装包,打包带捆扎的全部工艺过程。本实用新型的自动化烟叶检测分级系统面向实际烟叶收购生产过程,实用性强,并可根据生产效率要求扩展分级线,大幅提高烟叶成包效率,该烟叶检测分级系统易于操作,全线采用自动化控制,结合人工智能技术,实现自动分级打包,节省人力成本。

附图说明

58.为了更清楚地说明本实用新型具体实施方式的技术方案,下面将对具体实施方式中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。需要说明的是,本实用新型的说明书附图仅是示意性的,其中描绘的部件形状、尺寸及尺寸比例并不代表产品真实的形状、尺寸及比例,而仅是为了示意性地呈现各部件之间的位置关系或连接关系。为了方便绘图与理解,部件的尺寸可能做出了不同比例的缩放。此外,相同或类似的附图标记表示相同或类似的部件或构件。

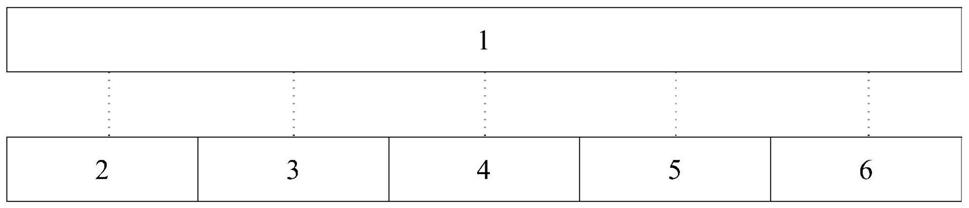

59.图1是示意性说明本实用新型的包括各个组成部分的烟叶检测分级系统的示意图。

60.图2是具体描绘本实用新型的优选的烟叶检测分级系统包括的各个组成部分的布置示意图。

61.图3是示例性说明本实用新型的优选的烟叶检测分级系统包括的上线输送装置的

示意图。

62.图4是示例性说明本实用新型的优选的烟叶检测分级系统包括的一种优选振松摊平装置的示意图。

63.图5是示例性说明本实用新型的优选的烟叶检测分级系统包括的分开的青杂检测装置和烟叶分级装置的示意图。

64.图6是示例性说明包括本实用新型的优选的烟叶检测分级系统的多条生产线的示意图。

65.图7是示例性说明本实用新型的优选的烟叶检测分级系统包括的集成的青杂检测分级装置的示意图。

66.图8是示例性说明包括本实用新型的优选的烟叶检测分级系统的一条扩展生产线的示意图。

67.图9是示例性说明优选适用于本实用新型的优选的烟叶检测分级系统的步进检测输送机传送带的示意图。

68.图10是示例性说明优选适用于本实用新型的优选的烟叶检测分级系统的不合格回收机构的示意图。

69.图11是示例性说明适用于本实用新型的优选的烟叶检测分级系统的称重结算器的示意图。

70.附图标记说明

[0071]1ꢀꢀꢀ

控制装置

[0072]2ꢀꢀꢀ

上线输送装置

[0073]3ꢀꢀꢀ

振松摊平装置

[0074]3’ꢀ

分层操作台

[0075]

31

ꢀꢀ

振动机构

[0076]

32

ꢀꢀ

摊平机构

[0077]

33

ꢀꢀ

接收容器

[0078]4ꢀꢀꢀ

青杂检测装置

[0079]

41

ꢀꢀ

第一光源

[0080]

42

ꢀꢀ

第一相机

[0081]

43

ꢀꢀ

第一不合格回收机构

[0082]5ꢀꢀꢀ

烟叶分级装置

[0083]

51

ꢀꢀ

第二光源

[0084]

52

ꢀꢀ

第二相机

[0085]

53

ꢀꢀ

不合格回收机构

[0086]6ꢀꢀꢀ

称重结算装置

[0087]

61

ꢀꢀ

称重结算器

[0088]7ꢀꢀꢀ

成捆烟叶

[0089]

71

ꢀꢀ

经拆捆烟叶

[0090]

72

ꢀꢀ

经振松摊平烟叶

[0091]

73

ꢀꢀ

经青杂检测的烟叶

[0092]

74

ꢀꢀ

经青杂检测和经分级检测的烟叶

[0093]

75

ꢀꢀ

等级为合格及以上的烟叶

[0094]

76

ꢀꢀ

含青含杂比率不合格和/或等级不合格的烟叶

[0095]8ꢀꢀꢀ

人工辅助分级装置

[0096]

91

ꢀꢀ

第一传送带

[0097]

92

ꢀꢀ

第二传送带

[0098]

93

ꢀꢀ

第三传送带

[0099]

94

ꢀꢀ

第四传送带

[0100]

95

ꢀꢀ

第五传送带

[0101]

101 缓存线设备

[0102]

102 压缩打包线设备

具体实施方式

[0103]

现在将参照附图来详细描述本实用新型的示例性实施方式。对示例性实施方式的描述仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。本实用新型可以许多不同的形式实现,不限于这里所述的实施方式。提供所述实施方式的目的仅是为了使本公开透彻且完整,并且向本领域技术人员充分表达本实用新型的范围。应注意到:除非另有说明,否则在这些实施方式中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值等应被解释为仅仅是示例性的,而不是作为限制。

[0104]

本实用新型中使用的“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其它要素的可能。术语“左”、“右”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。在本实用新型中,除非另有明确的规定和限定,术语“放置”、“连接”、“固定”和“接触”等术语应做广义理解,例如,“连接”可以表示是固定连接,也可以是可拆卸连接,或成一整体,还可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。其它术语也可做类似理解。在本实用新型中,除非另有明确规定和限定,术语“分级”、“定级”、“获得等级”和“等级认定”等具有相同的含义。在本实用新型中,术语“上游”和“下游”是关于烟叶传送方向定义的。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。本实用新型中使用的术语“约”具有本领域技术人员公知的含义,优选指该术语所修饰的数值在其

±

50%,

±

40%,

±

30%,

±

20%或

±

10%范围内。

[0105]

本公开使用的所有术语(包括技术术语或者科学术语)与本公开所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用词典中定义的术语应当被理解为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非本文有明确地这样定义。

[0106]

对于相关领域普通技术人员已知的技术、方法和设备可能不作为详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

[0107]

本实用新型主要涉及一种烟叶检测分级系统。参照附图1,本实用新型的烟叶检测分级系统包括控制装置1以及按顺序相邻放置的上线输送装置2、振松摊平装置3、青杂检测装置4、烟叶分级装置5和称重结算装置6。其中所述控制装置1根据需要与所述上线输送装置2、振松摊平装置3、青杂检测装置4、烟叶分级装置5和称重结算装置6中的一个或多个存在通讯连接。

[0108]

在如上所述的本实用新型的烟叶检测分级系统中,如附图2和3中所示的,所述上线输送装置2包括第一传送带91,其用于接收来自烟农的成捆烟叶7或经拆捆烟叶71,并将成捆烟叶7或经拆捆烟叶71传送至下游的振松摊平装置3,所述经拆捆烟叶71是成捆烟叶7经历拆捆形成的。

[0109]

在此,所述上线输送装置2优选是皮带式输送机(如图3、6、7和8中所示的),其优选包括铝合金框架,不锈钢皮带衬板和pu皮带。

[0110]

此处,由于烟农的成捆烟叶7都是打捆送来的,很多情况下扎的很结实。即使所述烟叶是经拆捆烟叶71,其仍然很紧实。因此需要首先对所述成捆烟叶7或经拆捆烟叶71进行拆捆和振松,然后再进行摊平操作。在此情况下,在本实用新型的烟叶检测分级系统中需要在所述上线输送装置2下游并相邻于所述上线输送装置2连接振松摊平装置3。

[0111]

在所述上线输送装置2接收成捆烟叶7的情况下,所述振松摊平装置3包括分层操作台3’(如图7和8所示的)。此时,所述成捆烟叶7能够被自动输送到分层操作台3’。分层操作台用于接收成捆烟叶,两侧可分别站立人员,将运输到的成捆烟叶7取出拆分并人工振松摊平,并优选放置到第二传送带92。所述第二传送带优选是下文所述的步进输送机皮带,所述人员在其上隔段分格铺平经振松摊平烟叶72并将其输送至步进检测输送机中。

[0112]

所述分层操作台3’优选包括铝合金框架结构,不锈钢面板。主要用于烟叶的人工柴捆和振松摊平工作。

[0113]

另外优选地,在所述上线输送装置2接收经拆捆烟叶71的情况下,所述振松摊平装置3,如附图2至6所示的,包括第二传送带92、振动机构31、接受容器33和摊平机构32,所述接收容器33位于所述第一传送带91下游并相邻于所述第一传送带91用于接收经所述第一传送带91传送至所述振松摊平装置3的经拆捆烟叶71,所述振动机构31可以是本领域中常用的振动装置,其可以是但不限于中国专利申请cn202010866422.2中公开的振动装置。所述振动机构31与所述接收容器33直接或间接接触使所述接收容器33产生振动,从而将位于所述接收容器33内的经拆捆烟叶71振松以形成经振松烟叶,所述第二传送带92延伸到所述接收容器内用于将所述经振松烟叶传送离开所述接收容器33,所述振动机构31还优选与所述第二传送带92直接或间接接触并使所述第二传送带92产生相对于烟叶传送方向的上下和/或前后和/或左右方向的振动,从而将所述经振松烟叶进一步振松。本领域技术人员能够理解,所述振动的强度没有特别限制,只要根据具体情况,所述振动强度能够使所述经拆捆烟叶71的紧实程度降低并能够使其以足够松散状态顺利穿过所述摊平机构32和所述第二传送带92之间的间隙即可。所述摊平机构32是位于所述第二传送带92上方的一个或多个细长的隔板或扇叶(在图3和4中仅示例性示出了一个细长隔板),其长度方向垂直于所述烟叶传送方向,并且与所述第二传送带92的垂直距离≤约10厘米,从而使来自所述上线输送装置2的经拆捆烟叶71经过振松和摊平而形成经振松摊平烟叶72,随后所述第二传送带92将所述经振松摊平烟叶72传送至下游的青杂检测装置4。

[0114]

在特别优选的情况下,在如上所述本实用新型的烟叶检测分级系统中,所述振松摊平装置3优选可使经过其的经拆捆烟叶71经由本领域中常用的振松装置(包括振动机构和接收容器)、分隔提升传送带、精摊设备等摊平至分格输送线上,从而有利于后续工艺过程的自动化实现(如图4中示出的)。

[0115]

上文中后者的自动振松摊平方案由于自动化程度更高而优于前者的人工振松摊平方案。

[0116]

在如上所述的本实用新型的烟叶检测分级系统中,所述青杂检测装置4位于所述振松摊平装置3下游并相邻于所述振松摊平装置3,所述青杂检测装置4包括第三传送带93、一个或多个第一光源41和一个或多个第一相机42,所述第三传送带93位于所述第二传送带92下游并相邻于所述第二传送带92用于接收经所述第二传送带92传送至所述青杂检测装置4的经振松摊平烟叶72,所述第一光源41和所述第一相机42位于所述第三传送带93上方或侧上方,并用于形成经所述第三传送带93传送经过所述青杂检测装置4的经振松摊平烟叶72的第一图像和/或第一光谱谱图,从而通过与已经由人工分级确定为不含青不含杂的烟叶的图像和/或光谱谱图进行对比(即,经青杂检测)获得所述经振松摊平烟叶72的含青含杂比率,所述第三传送带93进一步用于将经青杂检测的的烟叶73传送至下游的烟叶分级装置5。

[0117]

在如上所述的本实用新型的烟叶检测分级系统中,所述烟叶分级装置5位于所述青杂检测装置4下游并相邻于所述青杂检测装置4,所述烟叶分级装置5包括第四传送带94、一个或多个第二光源51、一个或多个第二相机52和不合格回收机构53,所述第四传送带94位于所述第三传送带93下游并相邻于所述第三传送带93用于接收经所述第三传送带93传送至所述烟叶分级装置5的经青杂检测的烟叶73,所述第二光源51和所述第二相机52位于所述第四传送带94上方或侧上方,并用于形成经所述第四传送带94传送经过所述烟叶分级装置5的经青杂检测的烟叶73中含青含杂比率合格的烟叶的第二图像和/或第二光谱谱图,从而通过与已经由人工分级确定等级为合格及以上的烟叶的图像和/或光谱谱图进行对比(即,经分级检测)获得所述含青含杂比率合格的烟叶的等级,所述不合格回收机构53位于所述第二相机52下游,用于在所述第四传送带94将经青杂检测和经分级检测的烟叶74继续向下游传送时,将所述经青杂检测和经分级检测的烟叶74中的含青含杂比率不合格和/或等级不合格的烟叶76分拣出线,同时所述第四传送带94进一步用于将等级为合格及以上的烟叶75传送至下游的称重结算装置6。

[0118]

在如上所述的本实用新型的烟叶检测分级系统中,所述第三和第四传送带可以是步进输送机传送带(如图7至9所示的,其中的传送带可视为是第三传送带93和第四传送带94集成为一体的整体传送带),其用于接收经振松摊平的烟叶,并将该烟叶步进运送至检测和/或分级装置实现烟叶的等级检测。步进输送机传送带上设立分格挡板,每一格为一层烟叶放置区域,同时也是烟叶进行一次检测的工作区域。当每格烟叶运送至检测装置中时,输送机暂停等待检测结果,获取结果后再运行将已检测完成的烟叶输出,并输入后一格待检测烟叶,依次执行。

[0119]

步进输送机优选是皮带式输送机,其可以包括铝合金框架,不锈钢皮带衬板和pu皮带。

[0120]

在如上所述的本实用新型的烟叶检测分级系统中,所述烟叶分级装置5和/或所述

青杂检测装置4和/或青杂检测分级装置可以是如图5、7和8所示的一个检测室,其用于针对每一格中的烟叶进行青杂检测和/或分级检测,判断其为合格品或不合格品,同时也可针对合格品分类出多个等级。所述检测室可以是双层结构,上部为全光谱相机检测室,布置有相机、光源支架,下部室体空间为检测系统控制柜,设有设备安装板及支架。室体为铝合金框架结构,304不锈钢面板。

[0121]

在如上所述的本实用新型的烟叶检测分级系统中,所述称重结算装置6位于所述烟叶分级装置5下游并相邻于所述烟叶分级装置5,所述称重结算装置6包括第五传送带95和相邻于其的称重结算器61,所述第五传送带95位于所述第四传送带94下游并相邻于所述第四传送带94用于接收经所述第四传送带94传送至所述称重结算装置6的等级为合格及以上的烟叶75并将其传送到称重结算器61上,所述称重结算器61用于对所述等级为合格及以上的烟叶76进行称重结算。所述称重结算器61可以是本领域常用的称重器,其优选与所述控制装置1存在通讯连接,从而所述控制装置1能够自动给出核算结果。例如,后续可以进一步根据所述等级和相应的等级单价对烟农的烟叶进行自动核算,和按照等级结果和称重结果将烟叶缓存及打包。例如可以将不同等级并因此价格不同的烟叶分开称重,随后运送到后面对应的缓存区,也就是不同等级的烟叶要传送到不同等级的缓存区,以便后续进行压缩打包。例如可以按要求重量(例如以每包约40公斤)进行打包。本领域技术人员已知,不同等级的烟叶不能混在一起,而要分开打包,因此优选每个等级的烟叶都要有一个缓存区,用来存放对应等级的已经分好级的烟叶,一旦达到要求的重量(例如约40公斤)就可以传送去压缩打包阶段。

[0122]

如图11所示的,所述称重结算器61优选还可以包括称重输送机和称重传感器。所述称重输送机接收上游的第五传送带95或步进输送机传输到的合格烟叶,依据称重输送机下安装的称重传感器对其重量进行称量,并依据该格烟叶优劣设定不同的回收单价,实现智能精细化计算烟叶价格。所述称重输送机可以是皮带式输送机,底部支座可以是称重传感器。

[0123]

在如上所述的本实用新型的烟叶检测分级系统中,所述第一相机42和所述第二相机52中的至少一个是高光谱相机。

[0124]

在如上所述的本实用新型的烟叶检测分级系统中,优选所述第一相机42是高光谱相机,或优选所述第二相机52是高光谱相机,并且最优选所述第一相机42和所述第二相机52都是高光谱相机。

[0125]

在实际生产过程中,检测室内的检测台上待检烟叶的铺展是毫无规则的堆叠在一起,然而现有的检测方案多是基于完全铺展开烟叶的检测方案,并不能很好地适用于实际生产。本实用新型采集烟叶的高光谱数据,烟叶青杂检测、智能分级需要建立相对封闭的环境和稳定的光源,保证样本采集稳定性,通过校正板校正高光谱数据,基于hsv颜色空间模型和利用深度学习建立的模型对高光谱数据进行分析,判定含青含杂比例,实现烟叶的分级。

[0126]

具体地,在本实用新型的烟叶检测分级系统中使用高光谱相机主要基于以下研究结果:

[0127]

(一)基于烟叶的显著光谱特征分析和提取技术研究

[0128]

通过采集大量不同规格、不同等级的烟叶高光谱影像,利用统计学分析,发现最能

体现烟叶特征的光谱谱段,结合化学分析,研究烟叶不同区位叶黄素和β

‑

胡罗卜素分布特征,并对照相应的烟叶光谱特征,确定不同等级烟叶的显著光谱特征谱段。

[0129]

(二)基于高光谱影像的杂色烟叶识别建模技术研究

[0130]

利用高光谱相机获取青、褐、黑等杂色烟叶的高光谱影像样本,提取杂色的光谱特征,建立常见杂色的光谱响应范围,通过判断影像中杂色像素占总像素的比例,来确定烟叶是否在合格范围内。

[0131]

(三)基于高光谱影像的烟叶分级建模技术研究

[0132]

利用高光谱相机获取大量经过烟叶分级专家定级后的不同等级烟叶样本影像,利用深度学习方法进行烟叶分级的训练,以建模集烟叶样品的外观特征对象,建立烟叶自动分级模型。考虑不同产地、不同时期、不同年份烟叶的整体差异性,开展迁移模型的研究,在已有模型的基础上,通过少量样本的学习,快速修正模型,增强算法的适应性。

[0133]

例如在青杂检测装置中,可以首先根据高光谱相机获得的待检烟叶的红、黄、蓝光谱数据,结合获得的参考白板的高光谱数据,将红、黄、蓝光的光谱数据转化成0

‑

255范围内的r、g、b三原色值,输出rgb矩阵表示的反演后的烟叶彩色图像;其次,读取反演后彩色烟叶图片的灰度图像值,背景的灰度值和物品的灰度值都会存在一个波峰,且在两个波峰间必然存在着可以实现背景色和物品色区分开来的界限值,其值位于两个波峰间的波谷,基于该界限值剔除原始烟叶图像中背景色,得到全烟叶部位;再次,通过调节全烟叶彩色图像的亮度、色阶等因子,将彩色烟叶图像调整到烟叶实际颜色范围内,得到调整后的真实可用的全烟叶部位图片;然后,读取该全烟叶部位图片的rgb三原色值,将其转换为在hsv颜色空间模型中对应的值;最后,hsv颜色模型是面向用户的,是一种比较直观的颜色模型,色调h用角度度量,取值范围为0度

‑

360度,从红色开始按照逆时针方向计算,红色为0度,绿色为120度,蓝色为240度,它们的补色黄色为60度,青色为180度,品红为300度,饱和度s取值为0.0

‑

1.0,亮度取值范围为0.0(黑色)

‑

1.0(白色),因此,可以根据h、s、v的值将各种颜色区分开来。通过统计分析的手段获得正常烟叶,青色烟叶,杂色烟叶的hsv范围值,并分析得到含青比例、含杂比例和含青含杂比例的最高上限值,在此基础上,根据正常烟叶,青色烟叶,杂色烟叶所在的hsv颜色范围,得到待检测烟叶的含青含杂比例,据此可判定待测烟叶的青杂检测结果。算法通过分析图像的内在规律,成功实现背景和烟叶部分的成功分离,同时采用hsv颜色空间模型,统计分析大量含青含杂样本数据,获得判定青杂结果的相关参数,成功实现青杂检测,算法执行速度快,有较高的准确率。

[0134]

在所述烟叶分级装置中,烟叶分级是指将同一组内的烟叶按分级因素划分等级,是为了把不同质量的烟叶加以区分,使每个等级的烟叶具有相对一致的质量,主要的分级因素包括烟叶的生长部位,烟叶叶片的颜色和叶片的形状。传统的烟叶分级方式基本为人工分级,存在着分拣工人技术参差不齐、效率低标准难以统一和存在舞弊可能等问题。本实用新型采用计算机视觉和人工智能等先进技术使用机器代替人工分拣,可有效节约劳动成本、提高分级效率、统一分级标准并且杜绝舞弊可能。

[0135]

首先,通过高光谱成像仪对已知等级的烟叶进行大量采样,进行烟叶图像数据的预处理。剔除图像中的零碎烟叶,获得要检测的整片的烟叶图片,避免零碎烟叶对分级的影响。

[0136]

然后,采用多通道光谱,卷积神经网络对预处理后的烟叶数据进行训练,不同物质

不同颜色会反射不同光谱特性,通过前期大量采样采用卷积神经网络进行机器学习,获得烟叶定级模型,通过高光谱相机采集高光谱数据,对烟草色素反演,获得色素分布图,对烟叶定级。本方案为非破坏性方法,有着快速方便、省时省力、精度较高、测量范围较大等优点。

[0137]

卷积网络在本质上是一种输入到输出的映射,它能够学习大量的输入与输出之间的映射关系,而不需要任何输入和输出之间的精确的数学表达式,只要用已知的模式对卷积网络加以训练,网络就具有输入输出对之间的映射能力。

[0138]

鉴于不同地域的生长环境的不同,模型参数需要进行相应的调整,隐藏神经元的层数,每一层的卷积核和池化核,以及相关的步长。接着,根据损失函数的值,不断调整卷积神经网络的相关参数,获得训练模型。最后,使用测试数据集对训练模型进行测试,不断更新训练模型的相关参数,提高定级准确率。进行烟叶定级时,通过高光谱成像仪采集待检测烟叶数据,通过已训练的模型进行等级的判定,并根据人工判定结果不断修正模型相关参数,不断提高定级准确率。

[0139]

在如上所述的本实用新型的烟叶检测分级系统中,所述青杂检测装置4和所述烟叶分级装置5还可以是集成为一体的青杂检测分级装置(如图7和8所示的),其包括传送带(其可认为是由第三传送带93和第四传送带94集成而得的,如图9所示的)、光源(其可认为是由第一光源41和第二光源51集成而得的)、高光谱相机(其可认为是由第一相机42和第二相机52集成而得的)和不合格回收机构(其可认为与烟叶分级装置5包括的不合格回收机构53相同),所述传送带位于所述第二传送带92下游并相邻于所述第二传送带92用于接收经所述第二传送带92传送至所述青杂检测分级装置的经振松摊平烟叶72,所述光源和所述高光谱相机位于所述传送带上方或侧上方,并用于形成经所述传送带传送经过所述青杂检测分级装置的经振松摊平烟叶72的图像和/或光谱谱图,从而通过与已经由人工分级确定为不含青不含杂的烟叶的图像和/或光谱谱图进行对比获得所述经振松摊平烟叶72的含青含杂比率,和随后进一步通过与已经由人工分级确定等级为合格及以上的烟叶的图像和/或光谱谱图进行对比获得含青含杂比率合格的烟叶的等级(即,经青杂检测和分级检测),所述不合格回收机构位于所述高光谱相机下游,在所述传送带将经青杂检测和经分级检测的烟叶继续向下游传送时,使用所述不合格回收机构将所述经青杂检测和经分级检测的烟叶74中的含青含杂比率不合格和/或等级不合格的烟叶76分拣出线,同时所述传送带进一步将等级为合格及以上的烟叶76传送至下游的称重结算装置6。

[0140]

在如上所述的本实用新型的烟叶检测分级系统中,在所述青杂检测装置4、所述烟叶分级装置5和/或所述青杂检测分级装置中的光源和相机(优选高光谱相机)优选处于相对封闭的环境中,例如可以将所述光源和相机放置在相对封闭的箱子检测室中(如图7和8中所示的)。并且所述光源优选是稳定的光源,保证样采集稳定性,可通过校正板校正光谱数据(优选高光谱数据),利用深度学习建立的模型对光谱数据(高光谱数据)进行分析,确定含青含杂比率和/或进行分级,得到样本分类结果。

[0141]

在如上所述的本实用新型的烟叶检测分级系统中,其中除了所述烟叶分级装置5中包括不合格回收机构53外,所述青杂检测装置4也可以包括第一不合格回收机构43(如附图5和6所示的)。所述第一不合格回收机构43位于所述第一相机42下游,用于在所述第三传送带93将经青杂检测的烟叶73继续向下游传送时,将所述经青杂检测的烟叶73中的含青含

杂比率不合格的烟叶分拣出线,并且所述第三传送带93仅进一步用于将含青含杂比率合格的烟叶传送至下游的烟叶分级装置5。所述第一不合格回收机构43与所述烟叶分级装置5中包括的不合格回收机构53可以具有相同的结构。

[0142]

所述第一不合格回收机构43和所述不合格回收机构53的具体结构没有特别限制,只要其能够将所述含青含杂比率不合格和/或等级不合格的烟叶从所述第三传送带93和/或第四传送带94上移除即可。它们例如包括但不限于能够将所述含青含杂比率不合格和/或等级不合格的烟叶推出所述第三传送带93和/或第四传送带94的一个或多个挡板(如图5中针对第一不合格回收机构43示例性示出的)或能够将所述含青含杂比率不合格和/或等级不合格的烟叶从所述第三传送带93和/或第四传送带94上夹出的机器手或夹具等。所第一不合格回收机构43和所述不合格回收机构53优选与所述控制装置1存在通讯连接并受到所述控制装置1的控制。

[0143]

所述第一不合格回收机构43和所述不合格回收机构53优选是如图7、8和10所示的杂质剔除机,其固定在步进输送机的尾端,依据智能检测室定级结果,若某一格烟叶为不合格品,则可将其推出输送机,实现不合格烟叶剔除。所述杂质剔除机采用气动纵向推板,可一次将两个隔板间的烟叶由输送机侧向推出,该机受控制系统控制,根据智能分级系统识别指令,对不合格烟叶进行剔除。

[0144]

在如上所述的本实用新型的烟叶检测分级系统中,还可以根据实际情况将所述第一传送带91、所述第二传送带92、所述第三传送带93、所述第四传送带94和所述第五传送带95中的任何相邻的两个或更多个集成在一起形成整体传送带。关于这一点,例如但不限于,可以根据具体情况将所述第三传送带93和所述第四传送带94合并形成一个整体传送带,用于传送待检测分级的烟叶依次通过所述青杂检测装置4和所述烟叶分级装置5(如附图5

‑

9中示出的)。另外,在如上所述的各个传送带中,优选用隔板将所述传送带分成多个隔间(如附图3

‑

9中所示的),所述隔间的大小没有限制,但根据具体生产线的情况优选具有约800mm

×

600mm

×

100mm的尺寸。存在这样的隔间可以更方便所述相机获取相应隔间中烟叶的图像和/或光谱谱图,并将在该隔间内的烟叶标识为合格或不合格,同时,也方便所述不合格回收机构将不合格的烟叶分拣出线。另外,还应当理解的是,所述第一传送带91、所述第二传送带92、所述第三传送带93、所述第四传送带94、所述第五传送带95中的每一个不必是一个整体的传送带,而是可以由彼此相邻的多个独立传送带组合而成的。

[0145]

在如上所述的本实用新型的烟叶检测分级系统中,优选在所述不合格回收机构53上游还存在人工辅助分级装置8用于对经青杂检测和经分级检测的烟叶74的等级进行核查。设置所述人工辅助分级装置8既可以通过人工来检验任选通过控制装置1判断的结果,又可以根据人工检验的结果修正任选通过所述控制装置1进行判断的标准,从而使本实用新型的烟叶检测分级系统能够更精准地将烟叶自动分级。

[0146]

在如上所述的本实用新型的烟叶检测分级系统中,如附图1和2中的虚线所示的,所述控制装置1至少与所述第三传送带93、所述第四传送带94、所述第五传送带95、所述第一相机42、所述第二相机52和所述不合格回收机构53存在通讯连接,并任选与所述第一传送带91、所述第二传送带92、所述振松机构31、所述第一光源41、所述第二光源51和所述称重结算器61存在通讯连接。虽然在附图2中仅示出所述控制装置1与所述青杂检测装置4和所述烟叶分级装置5存在通讯连接,但这并不意味着这是本实用新型的烟叶检测分级系统

中仅有的连接。控制装置1可以是本领域中常用的控制装置,例如但不限于是计算机装置。本领域技术人员能够理解,所述控制装置1仅仅是本实用新型的烟叶检测分级系统的一部分,其应被广义理解,例如它可以是分别与其它装置存在通讯连接的一个总控制装置,也可以是分别存在于其它装置内并与所述其它装置存在通讯连接的多个分控制装置的总称。所述控制装置1既可以控制所述上线输送装置2、所述振松摊平装置3、所述青杂检测装置4、所述烟叶分级装置5和所述称重结算装置6以使得它们能够相互良好配合地运行,又可以对所述各个装置内的机构进行控制以使得所述装置能够自动实现各自的功能。本领域技术人员能够理解,所述通讯连接可以是无线连接,也可以是有线连接。

[0147]

另外,在实际生产过程中,可以在例如一间厂房中安放包括本实用新型的优选的烟叶检测分级系统的多条生产线,如附图6示意性示出的4条生产线。在所述多条生产线中,可以仅存在一个总控制装置1与每条生产线中的各个组成部分同时存在通讯连接,并且可以仅有一个称重结算装置6对应于所述多条生产线。

[0148]

另外,在实际生产过程中,在所述称重结算装置下游可进一步包括缓存线设备101和压缩打包线设备102(如图8中所示的)。

[0149]

所述缓存线设备101可包括:

[0150]

分流输送机

[0151]

该机由双层倍速输送链和两端的两台提升机组成。由检测线来的烟叶,输送至下层中间的烟叶料斗中,带有烟叶的料斗自动向左端提升机移动,并由左侧提升机提升至上层倍速链,上层倍速链有四个不同等级的停止位,分别对准下面四条按级缓存线,根据烟叶的等级,料斗可自动停至相应等级的位置,在该位置料斗可自动倾翻,将烟叶送至下方的相应等级的缓存线,空料斗向右移动,经过右侧提升机,降至底层倍速链,重新返回中间位置接收烟叶。

[0152]

分流输送机可保持多个料斗依次单向循环完成上述动作过程,确保下层中间收料位置最大程度的连续接收前级的烟叶。

[0153]

等级缓存输送机

[0154]

等级缓存输送机最高有四条,用于接收料斗倾翻出的同级烟叶,实现烟叶的临时存储,当某一级缓存输送机中烟叶存储至一定量时,对该级别烟叶运送至双向收料机,释放缓存空间。

[0155]

共设置1

‑

4级四台缓存输送机,等级缓存输送机为皮带式输送机,采用铝合金框架,不锈钢皮带衬板和pu皮带。

[0156]

双向收料机:

[0157]

双向收料机上有烟叶收集料箱,用于接收等级缓存输送机运送到的同级烟叶,并实时对其进行称量,当该级别烟叶收料重量达到约40kg时,缓存输送机暂停输送,双向收料机将该料箱运向合流输送机。

[0158]

等级输送机末端对应设置有双向收料机,收料机可反复旋转180

°

使收料方向相差180

°

,以抵消烟叶长度方向两端簿厚的差别。

[0159]

收料机下方设有带齿圈的回转支承。减速电机带动齿轮与大齿圈啮合,并带动大齿圈反正转旋转。

[0160]

合流输送机

[0161]

合流输送机可接收任一收料机运送至的料箱,将其输送至中间的提升机位置。并且线上设有预备料箱一个,可在收料位置空缺时,迅速补充至该位置。由提升机将料箱中的烟叶倾倒出去,料箱烟叶倾倒以后,空料箱被输送回补充位置,成为预备料箱。

[0162]

该系统在四个支路设有两台直角输送机及一套链条输送机。

[0163]

大提升机

[0164]

大提升机用于将运送至指定位置的料箱架起,将料箱提升至高位,并将料箱倾倒,烟叶沿导槽流向压力机料仓。随后将空料箱放下,由合流输送机将其运走。

[0165]

所述压缩打包线设备102可包括:

[0166]

压缩装袋机

[0167]

压缩装袋机中含有一个压缩料箱,烟叶由前级的提升机倾倒至压缩料箱,压缩机将烟叶压缩后,侧出口的闸门打开,并侧推机构送至侧出口的套筒中。

[0168]

麻包由人工套在压缩料箱侧出口的套筒上,烟叶随即被推出套筒,自动进入麻包内。

[0169]

自动捆带打包线

[0170]

打包线自带l型转角输送机,两台打包机分别沿两段垂直的输送线布置,两条输送线相交位置采用侧推气缸机构实现麻袋转向传输,可自动对麻包形成井字型交叉打包。

[0171]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施方式的细节,而且在不背离本实用新型的主旨或基本特征的情况下,能够以其它的具体形式实现本实用新型。因此,无论从哪一点来看,均应将所述实施方式看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0172]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其它实施方式。

[0173]

还应当理解,以上所述的具体实施方式仅用于解释本实用新型,本实用新型的保护范围并不限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。