1.本技术涉及烟具技术领域,尤其涉及一种加热器以及气溶胶生成装置。

背景技术:

2.诸如香烟和雪茄的吸烟物品在使用期间燃烧烟草以产生烟雾。已经尝试通过产生在不燃烧的情况下释放化合物的产品来为这些燃烧烟草的物品提供替代物。此类产品的示例是所谓的加热不燃烧产品,其通过加热烟草而不是燃烧烟草来释放化合物。

3.现有的一种加热不燃烧的烟具,主要是通过发热体产生热量,并将热量传导至腔室内的气溶胶生成基质,使其中至少一种成分挥发生成气溶胶供用户吸食,这种加热方式升温较快但是存在热传导效率低,气溶胶生成基质预热慢,且难以有效加热基质材料内部而导致气溶胶口感较差,体验不好的问题。

技术实现要素:

4.本技术提供一种加热器以及气溶胶生成装置,旨在解决现有烟具加热气溶胶生成基质时存在穿透性不足、加热不均匀的问题。

5.本技术一方面一种加热器,用于加热气溶胶形成基质以挥发所述气溶胶形成基质中至少一种成分;所述加热器包括:

6.基体;

7.红外电热膜,形成在所述基体表面,所述红外电热膜含有掺杂氧化锡、且所述掺杂氧化锡的掺杂元素包含非金属元素;所述红外电热膜用于产生红外线并至少以辐射方式加热所述气溶胶形成基质;

8.导电部,包括设置于所述基体上的第一电极和第二电极,所述第一电极和所述第二电极均与所述红外电热膜电性连接,以将电源的电功率馈送至所述红外电热膜。

9.本技术另一方面还提供了一种气溶胶生成装置,所述气溶胶生成装置包括壳体组件、以及所述的加热器;所述加热器设于所述壳体组件内。

10.本技术提供的加热器以及气溶胶生成装置,在基体上形成且含有掺杂氧化锡的红外电热膜,掺杂氧化锡的掺杂元素有助于改善红外电热膜的导电性能和红外辐射效率;通过红外电热膜红外辐射加热气溶胶形成基质时,气溶胶形成基质的中心温度高,加热均匀,预热时间短。

附图说明

11.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

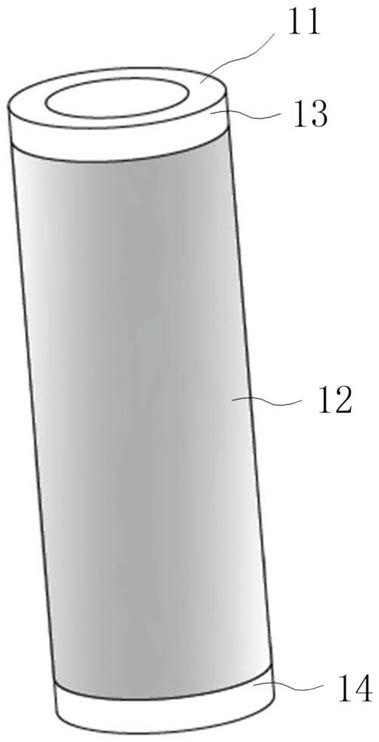

12.图1是本技术实施方式提供的加热器示意图;

13.图2是本技术实施方式提供的一种制备工艺形成的红外电热膜的sem示意图;

14.图3是本技术实施方式提供的一种制备工艺形成的红外电热膜的xps示意图;

15.图4是本技术实施方式提供的红外辐射加热与非红外辐射加热的温度曲线示意图;

16.图5是本技术实施方式提供的红外辐射加热与非红外辐射加热的温度曲线另一示意图;

17.图6是本技术实施方式提供的另一种制备工艺形成的红外电热膜的xps示意图;

18.图7是本技术实施方式提供的气溶胶生成装置示意图;

19.图8是本技术实施方式提供的气溶胶生成装置分解示意图。

具体实施方式

20.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。

21.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本说明书中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是用于限制本技术。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.实施方式一

23.可参照图1,本技术实施方式一提供一种加热器,用于红外辐射加热气溶胶形成基质,并挥发气溶胶形成基质中至少一种成分形成气溶胶供用户吸食;所述加热器1包括基体11、红外电热膜12以及导电部(13、14)。

24.基体11形成有容纳气溶胶形成基质的空间,基体11的内表面形成该空间的至少一部分边界。基体11具有相对的第一端和第二端,基体11沿第一端和第二端之间的纵向延伸并且内部中空形成有适于收容气溶胶形成基质的腔室。基体11可以为圆柱体状、棱柱体状或者其他柱体状。基体11优选为圆柱体状,腔室即为贯穿基体11中部的圆柱体状孔,孔的内径略大于气溶胶形成制品或吸烟制品的外径,便于将气溶胶形成制品或吸烟制品置于腔室内对其进行加热。

25.基体11可以选用耐高温且具有较高的红外线透过率的材料制成,基体11的材料选自以下中的至少一种:锗单晶、硅单晶、砷化镓、磷化镓、蓝宝石、氧化铝多晶、尖晶石、氧化镁、三氧化二钇、石英、钇铝石榴石、硫化锌、硒化锌、碳化硅、氮化硅、氟化镁、氟化钙、三硫化二砷等等。优选的,基体11的材料选自石英制成。

26.气溶胶形成基质是一种能够释放可形成气溶胶的挥发性化合物的基质。这种挥发性化合物可通过加热该气溶胶形成基质而被释放出来。气溶胶形成基质可以是固体或液体或包括固体和液体组分。气溶胶形成基质可吸附、涂覆、浸渍或以其它方式装载到载体或支承件上。气溶胶形成基质可便利地是气溶胶生成制品或吸烟制品的一部分。

27.气溶胶形成基质可以包括尼古丁。气溶胶形成基质可以包括烟草,例如可以包括含有挥发性烟草香味化合物的含烟草材料,当加热时所述挥发性烟草香味化合物从气溶胶

形成基质释放。优选的气溶胶形成基质可以包括均质烟草材料,例如落叶烟草。气溶胶形成基质可以包括至少一种气溶胶形成剂,气溶胶形成剂可为任何合适的已知化合物或化合物的混合物,在使用中,所述化合物或化合物的混合物有利于稳定气溶胶的形成,并且对在气溶胶生成系统的操作温度下的热降解基本具有抗性。合适的气溶胶形成剂是本领域众所周知的,并且包括但不限于:多元醇,例如三甘醇,1,3-丁二醇和甘油;多元醇的酯,例如甘油单、二或三乙酸酯;和一元、二元或多元羧酸的脂肪酸酯,例如二甲基十二烷二酸酯和二甲基十四烷二酸酯。优选的气溶胶形成剂是多羟基醇或其混合物,例如三甘醇、1,3-丁二醇和最优选的丙三醇。

28.红外电热膜12是在基体11上形成且含有掺杂氧化锡。红外电热膜12可以形成在基体11的外表面上,也可以形成在基体11的内表面上。优选的将红外电热膜12形成在基体11的外表面上。

29.氧化锡(sno2)是一种非常重要的宽禁带(禁带宽度为3.7-4.3ev)金属氧化物半导体材料。常见的单晶sno2为四方相金红石结构,在氧化锡晶胞中,sn原子位于氧八面体的中心位置,每个sn原子周围有6个o原子;同样地,每个o原子周围有3个sn原子连接着。多晶sno2薄膜由有四方锡石结构或者四方金红石结构的晶粒组成,通过薄膜工艺制备生长的sno2薄膜,它的晶粒择优取向与衬底材料的晶体结构、表面状态、生长温度等参数有密切的关系。

30.氧化锡掺杂,通常有n型掺杂和p型掺杂。

31.p型掺杂通过在sno2薄膜中掺入+3价的离子,取代晶格中sn原子的位置,同时向价带提供1个空穴。掺杂离子对空穴的束缚能力较弱,空穴可以成为晶体中自由运动的导电空穴,从而实现半导体的p型掺杂。

32.由于p型掺杂的电阻率控制不太稳定,n型掺杂sno2薄膜较为常见,例如:锑掺杂氧化锡(sno2:sb,简称ato)和氟掺杂氧化锡(sno2:f,简称fto)。

33.在锑掺杂氧化锡中,sb原子核外有5个价电子,取代晶格中+4价的sn原子,每个sb原子可以提供1个自由电子,sno2薄膜通过掺sb后,成为电子导电的n型半导体。

34.在氟掺杂氧化锡中,f原子核外有7个价电子,f掺杂sno2不同于常见的阳离子替代,它是由阴离子f-替代o2-,或者是f原子处于晶格原子的间隙位,成为间隙掺杂。f的原子半径为0.71nm,o的原子半径为0.74nm,两者之间的原子半径,且价电子层结构也相似,o-sn的键能小于f-sn键能,因而f较容易替代sno2晶格中的o。sno2属于离子晶体,f比o多一个价电子,f比o少得一个电子就能达到外层电子饱和结构。因此,由sn提供的价电子就有一个剩余电子,从而sn就变成带正电的中心sn+,sn+正电中心就将多余的电子释放出来,成为导电电子,能自由移动。

35.在本实施方式中,所述掺杂氧化锡的掺杂元素包含非金属元素。

36.在一示例中,所述掺杂元素包括磷,所述磷的原子百分比为5%~9%,优选的为5%~8.7%,进一步优选的为6%~8.7%。

37.在合适的掺杂浓度下,sno2:p薄膜为多晶的简并半导体,p通常在sno2晶格中作为五价的施主原子。电导率随着p浓度的增加而增加,当p浓度到某一值后,电导率随p浓度的增加而减小。在刚开始掺入p时,p作为施主原子使载流子浓度增大,从而使的sno2:p的电导率增加;当达到一定值后,进一步增加p的浓度,使得电离杂质浓度和晶格缺陷密度增加,载

流子迁移率下降,从而导致电导率降低。

38.进一步地,所述掺杂元素还包括碳,所述碳的原子百分比为4%~15%,优选的为4%~14.7%,进一步优选的为4.5%~14.7%。

39.进一步地,所述掺杂元素还包括钙,所述钙的原子百分比为1%~2%,优选的为1.2%~1.8%,进一步优选的为1.2%~1.6%,进一步优选的为1.4%。

40.在本实施方式中,所述红外电热膜12的厚度为100nm~30μm,优选为300nm~3μm,进一步优选的为500nm~2μm,进一步优选的为800nm~1μm。

41.在本实施方式中,所述红外电热膜12的方块电阻(ω/口)为0.3~35,优选为1~30,进一步优选的为1~18,进一步优选的为1~14,进一步优选的为1~10,进一步优选的为1.5~10,进一步优选的为2~10,进一步优选的为3~10,进一步优选的为3.5~10。

42.以下结合所述红外电热膜12的具体制备工艺,对本实施方式进行进一步地说明:

43.实施例1:

44.选择在氧化锡中掺杂p元素和c元素,采用磁控溅射方法在基体11(石英管)上制备红外电热膜12。其中,石英管的内径为7.2mm,外径为9.2mm,高度为29mm。

45.具体地,磁控溅射镀膜设备为带阳极离子源的磁控溅射镀膜设备,阳极离子源的阳极电压1500v,阳极电流0.3a;磁控溅射电源采用3kw双极脉冲直流电源。

46.阳极离子源一方面可以产生高能等离子对工件表面进行刻蚀等离子清洗,保证工件表面分子量级的清洁,为优良的膜基结合性能奠定基础;另一方面,阳极离子源可以使甲烷、乙炔、nh3、ph3等气体进行分解,在工件表面沉积碳、氮、磷等元素,也可以与其他靶材一起同时沉积,对成膜成分进行掺杂。

47.双极脉冲直流电源可以对金属靶材溅射,也可以对半导体材料进行溅射,例如硅靶、氧化锡靶、ato靶、氧化铟锡靶等,其中,双极脉冲直流输出可以采用脉冲方式进行正负电压换向导极输出,脉冲形式可以是正脉冲、负(换向)脉冲、比例脉冲、间隔脉冲、计数脉冲、计时脉冲、程序脉冲等方式。采用双极脉冲直流电源可以防止靶材表面电荷积累导致靶表面打火,影响表面成膜质量。采用双极脉冲直流电源可以直接对导电性一般的金属氧化物靶材进行溅射,相对采用射频电源溅射(rf电源,13.56mhz),射频电源对人体有辐射危害。

48.磁控溅射镀膜设备还设置有工件架公转和自转系统,一次可以制备多个样品,工件架公转自转可以确保石英管的圆柱面镀膜的均匀性,从而使得电阻分布均匀,发热均匀。制备工艺如下所示:

49.首先,将石英管装在基片架上,关上真空室仓门,抽真空至5x10-3

pa以下;通入流量为100sccm的氩(ar)气,保持真空室的压力为3x10-1

pa左右;

50.然后,开启阳极离子源,设置电压为1500v,电流约为0.3a,采取恒电压模式输出,使ar气发生电离,产生ar

+

等离子体,轰击在工件表面,清洁工件表面,轰击时间15分钟;

51.接着,将ar气流量设置为40sccm,开启ph3气体质量流量计,流量设置为15sccm,开启乙炔气体质量流量计,流量设置为5sccm,同时开启阳极离子源和氧化锡靶的双极脉冲直流电源,阳极离子源电压设置为1500v,电流为0.3a,双极脉冲直流电源电压设置为600v,电流设置为5a,负脉冲电压设置为200v,电流设置为2.5a,占空比设置为20%。同时开启阳极离子源和双极脉冲直流电源,可以提高掺杂气体ph3和乙炔的离化率,提高掺杂原子在薄膜

中的原子比,从而提高掺杂氧化锡膜的电导率;

52.最后,沉积时间30分钟,得到的红外电热膜12的薄膜厚度为1μm左右,其方块电阻(ω/口)大约为7,在红外电热膜12上形成导电涂层(电极)之后,红外电热膜12的整体阻值大约为2ω。

53.图2是实施例1制备的红外电热膜12的sem示意图,从图中可以看出红外电热膜12的薄膜厚度均匀,平均厚度为1μm。

54.图3是实施例1制备的红外电热膜12的xps示意图,具体成分的原子个数百分比如下表格所示。

55.元素原子个数百分比(%)sn51.1o38.4p6.0c4.5

56.在氧化锡中掺杂p元素和c元素,有助于改善氧化锡薄膜的导电性能和红外辐射效率。

57.具体地,参照图4-图5所示,图4-图5中的a为实施例1制备的红外电热膜12在红外辐射加热气溶胶形成基质时的温度曲线,b为现有的一种烟具在非红外辐射加热气溶胶形成基质时的温度曲线;其中,气溶胶形成基质的温度通过热电偶插入到烟支的中心位置测量得到。从图中可以看出,实施例1制备的红外电热膜12在红外辐射加热气溶胶形成基质时,烟支中心位置的温度要明显高于曲线b的温度,即具有一定的穿透深度,加热更均匀;另外,预热时间相对于曲线b来说也较短,缩短了用户的等待时间。

58.实施例2:

59.选择在氧化锡中掺杂p元素、c元素以及ca元素,采用化学气相沉积方法在基体11(石英管)上制备红外电热膜12。其中,石英管的内径为7.2mm,外径为9.2mm,高度为29mm。

60.制备工艺如下所示:

61.采用sncl4

·

5h2o、浓h3po4、异丙醇及少量cacl2溶液为原料,水为溶液,制成sncl4浓度为1mol/l,h3po4浓度为0.2mol/l,异丙醇浓度为0.15mol/l、cacl2浓度为0.03mol/l的混合溶液;将混合溶液加热至400-700℃,典型地,加热至600℃;混合液在高温下形成汽化烟雾;

62.将基体11的温度加热至300-600℃,典型地,加热至500℃;

63.采用ar和o2作为载气,通入ar及o2的流量均为50sccm;载气带着混合溶液形成的汽化烟雾向温度相对较低的工件方向流动;混合溶液形成的汽化烟雾与载气中的氧气发生反应,在石英管工件表面生成红外电热膜12。得到的红外电热膜12的薄膜厚度为1μm左右,其方块电阻(ω/口)大约为3.5,在红外电热膜12上形成导电涂层(例如银电极)之后,红外电热膜12的整体阻值大约为1ω。

64.图6是该实施例制备的红外电热膜12的xps示意图,具体成分的原子个数百分比如下表格所示。

65.元素原子个数百分比(%)sn42.6

o32.6c14.7p8.7ca1.4

66.在氧化锡中掺杂p元素、c元素以及ca元素,同样有助于改善氧化锡薄膜的导电性能和红外辐射效率。

67.需要说明的是,上述实施例或者叙述内容中,红外电热膜12中的成分并不限于掺杂氧化锡,还可以含有其他材料,例如:四氯化锡、氧化锡、三氯化锑、四氯化钛、远红外电热油墨、陶瓷粉末等等。

68.还需要说明的是,红外电热膜12采用物理气相沉积方法或者化学气相沉积方法形成在基体11的表面上,膜厚均匀性、可控性及重复性好,沉积速率相对较低,批次间的稳定性好,适合大规模自动化生产。

69.导电部(13、14),包括设置于基体11上的第一电极13和第二电极14,第一电极13和第二电极14均与红外电热膜12电性连接,以将电源的电功率馈送至红外电热膜12。具体地,在接收电源的电功率之后,电流可以从第一电极13经红外电热膜12流到第二电极14。

70.在该示例中,第一电极13和第二电极14为通过浸渍方式涂覆在基体11端部上的导电涂层,导电涂层的材料选自银、金、钯、铂、铜、镍、钼、钨、铌中的至少一种。在其他示例中,第一电极13和第二电极14也可以为套接在基体1靠近第一端和第二端位置的导电件,导电件包括但不限于金属导电片,例如铜片、钢片等等。

71.在该示例中,第一电极13和第二电极14呈环形状。进一步地,第一电极13和/或第二电极14还可包括自环形状的导电涂层部分沿基体11轴向方向延伸的条状导电涂层部分。

72.需要说明的是,导电部(13、14)的数量也不限于图1的情形,例如:在第一电极13和第二电极14之间还可以设置一电极,将红外电热膜12沿基体11的纵向方向分隔为第一部分红外电热膜12和第二部分红外电热膜12,通过独立控制馈送至第一部分红外电热膜12和/或第二部分红外电热膜12的电功率以控制加热基体11的不同位置,实现对气溶胶形成基质进行分段加热。分段加热可保证气溶胶生成基质的加热速度、香味挥发的一致性以及吸食口感。

73.实施方式二

74.图7-图8是本技术实施方式二提供的一种气溶胶生成装置100,包括壳体组件6和加热器1,加热器1的结构可参考实施方式一的内容,重复部分在此不作赘述。

75.加热器1设于壳体组件6内。本实施例的气溶胶生成装置100,包括基体11,形成在基体11的外表面上的红外电热膜12,形成在基体11两端的导电部(13、14)。红外电热膜12通过导电部(13、14)接受电源的电功率而产生热量,以使红外电热膜12被热量加热升温并产生红外线,红外电热膜12对基体11的腔室内的气溶胶形成基质进行辐射加热。

76.壳体组件6包括外壳61、固定壳62、固定件63以及底盖64,固定壳62、固定件63均固定于外壳61内,其中固定件63用于固定基体11,固定件63设置于固定壳62内,底盖64设于外壳61一端且盖设外壳61。具体的,固定件63包括上固定座631和下固定座632,上固定座631和下固定座632均设于固定壳62内,基体11的第一端和第二端分别固定在上固定座631和下固定座632上,底盖64上凸设有进气管641,下固定座632背离上固定座631的一端与进气管

641连接,上固定座631、基体1、下固定座632以及进气管641同轴设置,且基体11与上固定座631、下固定座632之间密封,下固定座632与进气管641也密封,进气管641与外界空气连通以便于用户抽吸时可以顺畅进气。

77.气溶胶生成装置100还包括控制电路板3和电池7。固定壳62包括前壳621与后壳622,前壳621与后壳622固定连接,控制电路板3和电池7均设置在固定壳62内,电池7与控制电路板3电连接,按键4凸设在外壳61上,通过按压按键4,可以实现对基体11表面上的红外电热膜12的通电或断电。控制电路板3还连接有一充电接口31,充电接口31裸露于底盖64上,用户可以通过充电接口31对气溶胶生成装置100进行充电或升级,以保证气溶胶生成装置100的持续使用。

78.气溶胶生成装置100还包括隔热管5,隔热管5设置在固定壳62内,隔热管5套设在基体11的外围,用于至少部分的阻止热量由加热器1向壳体组件6的传导,导致用户觉得烫手。隔热管可以包括隔热材料,隔热材料可以为隔热胶、气凝胶、气凝胶毡、石棉、硅酸铝、硅酸钙、硅藻土、氧化锆等。隔热管5可以为真空隔热管。隔热管5的内表面还可涂覆有红外线反射涂层,以将红外电热膜12辐射的红外线反射回基体11,提高加热效率。

79.气溶胶生成装置100还包括温度传感器2,例如ntc温度传感器。温度传感器2用于检测基体11的实时温度,并将检测的实时温度传输到控制电路板3,控制电路板3根据该实时温度调节流经红外电热膜12上的电流的大小。

80.具体的,当温度传感器2检测到基体11内的实时温度较低时,譬如检测到基体11内侧的温度不到150℃时,控制电路板3控制电池7输出较高的电压给导电部(13、14),进而提高红外电热膜12中馈入的电流,提高气溶胶形成基质的加热功率,减少用户抽吸第一口所要等待的时间。

81.当温度传感器2检测到基体11的温度为150℃-200℃时,控制电路板3控制电池7输出正常的电压给导电部(13、14)。

82.当温度传感器2检测到基体11的温度在200℃-250℃时,控制电路板3控制电池7输出较低的电压给导电部(13、14)。

83.当温度传感器2检测到基体11内侧的温度在250℃及以上时,控制电路板3控制电池7停止输出电压给导电部(13、14)。

84.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但是,本技术可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本技术内容的额外限制,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本技术说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。