1.本实用新型涉及废纸造纸技术领域,尤其是涉及一种回收利用余热的废纸造纸设备。

背景技术:

2.使用废纸作为造纸原料生产瓦楞芯纸、瓦楞纸及牛皮纸的,在将废纸制成造纸浆料之后,需要通过喷浆设备在网布喷浆成型,在喷浆成型后通过真空吸移机构转移至压榨脱水装置进行压榨脱水,在压榨脱水之后直接转入烘干机组进行烘成定型。为了在压榨阶段提升脱水速度,一般是将压榨脱水装置的脱水压辊加热至50-90℃,压榨脱水装置一般设置有数十个直径为0.5-1.5米、长度为3-6米的脱水压辊,压榨脱水装置在压榨脱水过程中各脱水压辊大量释放出大量水汽和热气,压榨脱水装置及压榨脱水装置中的各个脱水压辊均是裸露在造纸成型车间中的,热量流失严重。压榨脱水装置和烘干装置体积庞大,烘干装置也是裸露在造纸成型车间中的,烘干装置整体长度为50-100米、高度为4-6米,烘干装置一般设置有数十个至上百个直径为0.5-1.5米、长度为3-6米的烘干辊,烘干装置的烘干辊也会散发大量的热量,不节能环保,另外,造纸成型车间中的温度较高,车间环境对车间工人而言是,因此有必要予以改进。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的是提供一种回收利用余热的废纸造纸设备,合理利用余热,减少环境污染,减少能源消耗,生产过程更加节能环保。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种回收利用余热的废纸造纸设备,包括喷浆成型装置、压榨脱水装置、烘干装置、至少一用于分离水汽的水汽分离装置和热空气提供装置,喷浆成型装置设置有喷浆枪和循环网布,喷浆枪设置在循环网布的前侧的上方,用于向压榨脱水装置输送成型湿浆层,压榨脱水装置设置在喷浆成型装置的后侧,用于向烘干装置输送脱水纸,压榨脱水装置设置有多个脱水压辊组,烘干装置设置压榨脱水装置的后侧,烘干装置设置有多个烘干辊,热空气提供装置设置有热气回流口和高压供气口,高压供气口连接设置在脱水压辊组的轴头的热气接入口或设置在烘干辊的轴头的热气接入口;在压榨脱水装置的下方设置有热水收集池,通过热水收集池回收得到热水,热水可以循环使用,在热水收集池的四个池壁的外缘分别固定有一隔热侧板,相邻的两个隔热侧板的相接边密封连接,在压榨脱水装置的上方固定有隔热顶板,隔热顶板的四个侧边分别与四个隔热侧板的上侧边密封连接,在热水收集池的上方形成一压榨部隔热密封室,压榨脱水装置设置于压榨部隔热密封室内,压榨部隔热密封室的侧面和/或顶面设置有多个用于收集水汽的第一水汽抽离口;水汽分离装置设置有水汽入口、热空气出口和冷水出口,水汽入口连接各第一水汽抽离口,热空气出口连接热气回流口。

5.进一步的,所述水汽分离装置包括隔热陶瓷主体,多个u型冷凝管和多个弧形的连接弯管,一个连接弯管的两端分别连通相邻设置的两个u型冷凝管的上端部,形成一连接成

一体的多重冷凝管组,多重冷凝管组的一端连接所述水汽入口、另一端连接所述冷水出口,每一u型冷凝管的上部或每一连接弯管的上部向上延伸出一热排气管,各热排气管分别连接于所述热空气出口,每一个u型冷凝管的底部均连接有一冷凝水排出管,各冷凝水排出管分别连接于冷水出口,隔热陶瓷主体内部开设有形状与多重冷凝管组相匹配的管体收纳槽,多重冷凝管组嵌装于管体收纳槽内,水汽入口、热空气出口和冷水出口分别从隔热陶瓷主体的侧面伸出。

6.进一步的,所述隔热陶瓷主体包括后隔热陶瓷座和前隔热陶瓷盖板,后隔热陶瓷座的前表面开设有所述管体收纳槽,前隔热陶瓷盖板固定在后隔热陶瓷座的前表面,前隔热陶瓷盖板密封管体收纳槽,后隔热陶瓷座和前隔热陶瓷盖板密封包裹多重冷凝管组。

7.进一步的,每一个所述u型冷凝管具有一水汽向下流动的第一竖管、一水汽向上流向的第二竖管和一底部弯管,第一竖管和第二竖管竖直设置,底部弯管左右两端分别连通第一竖管和第二竖管的下端部,第一竖管的上端部竖直向上延伸出一所述热排气管,连接弯管、第一竖管和热排气管连接成一y字形状。

8.进一步的,每一个所述第一竖管的下端部设置有一压力调节阀,每一个第一竖管的下端部竖直向下延伸出一所述冷凝水排出管,压力调节阀设置在冷凝水排出管的上方,第一竖管的管内压力大于第二竖管的管内压力。

9.进一步的,所述烘干装置的外部安装有一烘干隔热密封室,各所述烘干辊设置在烘干隔热密封室内,烘干隔热密封室的上部和顶面设置有多个用于收集水汽的第二水汽抽离口,各第二水汽抽离口分别连接所述水汽入口。

10.进一步的,所述水汽入口的前侧安装有第一增压泵。

11.进一步的,所述热空气提供装置设置有一气体混合室,所述热气回流口和所述高压供气口分别连通气体混合室,所述脱水压辊组包括两个滚压配合的脱水压辊,每一个脱水压辊具有一中空的压辊内腔,每一个脱水压辊的两端部分别设置有一连通压辊内腔的轴头,每一个脱水压辊的其中一个轴头的端部旋转安装有一所述热气接入口、另一个轴头的端部旋转安装有一排气口。

12.进一步的,所述水汽分离装置和所述热空气提供装置之间设置有过滤罐,过滤罐的底部设置有过滤入口、上部设置有过滤出口,过滤罐的内腔设置有多层吸湿棉,过滤罐的内腔的上部设置有集气室,过滤出口连通集气室,过滤出口与所述热气回流口之间安装有第二增压泵。

13.采用上述结构后,本实用新型和现有技术相比所具有的优点是:本实用新型用于生产瓦楞芯纸、瓦楞纸和牛皮纸,将压榨脱水装置隔离密封,再通过第一水汽抽离口抽离压榨脱水装置产生的水汽,再通过水汽分离装置回收和利用脱水过程散发到车间中的水汽的热量,回收得到热空气,合理利用余热,减少环境污染,减少能源消耗,生产过程更加节能环保。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

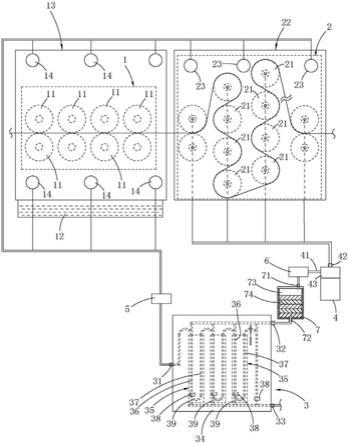

15.图1是本实用新型的结构示意图。

16.图中:

17.1压榨脱水装置11脱水压辊12热水收集池13压榨部隔热密封室14第一水汽抽离口。

18.2烘干装置21烘干辊22烘干隔热密封室23第二水汽抽离口。

19.3水汽分离装置31水汽入口32热空气出口33冷水出口34隔热陶瓷主体35u型冷凝管36第一竖管37第二竖管38压力调节阀39冷凝水排出管,。

20.4热空气提供装置41热气回流口42高压供气口43气体混合室。

21.5第一增压泵。

22.6第二增压泵。

23.7过滤罐71过滤出口72过滤入口73集气室74吸湿棉。

具体实施方式

24.以下仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围。

25.一种回收利用余热的废纸造纸设备,图1所示,用于生产瓦楞芯纸、瓦楞纸和牛皮纸,包括喷浆成型装置、压榨脱水装置1、烘干装置2、用于分离水汽的水汽分离装置3和热空气提供装置4,喷浆成型装置设置有喷浆枪和循环网布,喷浆枪设置在循环网布的前侧的上方,用于向压榨脱水装置1输送成型湿浆层,压榨脱水装置1设置在喷浆成型装置的后侧,用于向烘干装置2输送脱水纸,压榨脱水装置1设置有多个脱水压辊组,烘干装置2设置压榨脱水装置1的后侧,烘干装置2设置有多个烘干辊21。热空气提供装置4设置有热气回流口41和高压供气口42,高压供气口42连接设置在脱水压辊组的轴头的热气接入口,用于加热脱水压辊组,也可以使高压供气口42连接设置在烘干辊21的轴头的热气接入口,用于加热烘干辊21。

26.在压榨脱水装置1的下方设置有热水收集池12,在热水收集池12的四个池壁的外缘分别固定有一隔热侧板,相邻的两个隔热侧板的相接边密封连接,在压榨脱水装置1的上方固定有隔热顶板,隔热顶板的四个侧边分别与四个隔热侧板的上侧边密封连接,在热水收集池12的上方形成一压榨部隔热密封室13,压榨脱水装置1设置于压榨部隔热密封室13内,压榨部隔热密封室13的侧面和/或顶面设置有多个用于收集水汽的第一水汽抽离口14,水汽分离装置3设置有水汽入口31、热空气出口32和冷水出口33,通过冷水出口33排出冷水,冷水为纯水,冷水可以循环使用,虽然相对造纸企业每天数十到数百吨的用水量,回收得到的冷水极少,但还是能满足一些局部用水的。

27.水汽入口31连接各第一水汽抽离口14,热空气出口32连接热气回流口41。将压榨脱水装置1隔离密封,再通过第一水汽抽离口14抽离压榨脱水装置1产生的水汽,再通过水汽分离装置3回收和利用脱水过程散发到车间中的水汽的热量,回收得到热空气,合理利用余热,减少环境污染,减少能源消耗,生产过程更加节能环保。

28.水汽分离装置3包括隔热陶瓷主体34,多个u型冷凝管35和多个弧形的连接弯管,一个连接弯管的两端分别连通相邻设置的两个u型冷凝管35的上端部,形成一连接成一体的多重冷凝管组,多重冷凝管组的一端连接水汽入口31、另一端连接冷水出口33,每一u型冷凝管35的上部或每一连接弯管的上部向上延伸出一热排气管,各热排气管分别连接于热空气出口32,每一个u型冷凝管35的底部均连接有一冷凝水排出管39,各冷凝水排出管39分别连接于冷水出口33,隔热陶瓷主体34内部开设有形状与多重冷凝管组相匹配的管体收纳

槽,多重冷凝管组嵌装于管体收纳槽内,水汽入口31、热空气出口32和冷水出口33分别从隔热陶瓷主体34的侧面伸出。通过隔热陶瓷主体34隔离冷凝水排出管39,避免在水汽分离过程中热量流失,后隔热陶瓷座的前表面开设有所述管体收纳槽,前隔热陶瓷盖板固定在后隔热陶瓷座的前表面,前隔热陶瓷盖板密封管体收纳槽,后隔热陶瓷座和前隔热陶瓷盖板密封包裹多重冷凝管组。水汽入口31的前侧安装有第一增压泵5,提升进入多重冷凝管组的水汽的压力,通过增加压力提升分离出来的不但能提升分离出来的热空气的温度,还能提升水汽分离效率,降低水汽分离过程中的热量流失,并降低热量损耗。

29.每一个u型冷凝管35具有一水汽向下流动的第一竖管36、一水汽向上流向的第二竖管37和一底部弯管,第一竖管36和第二竖管37竖直设置,底部弯管左右两端分别连通第一竖管36和第二竖管37的下端部,第一竖管36的上端部竖直向上延伸出一热排气管,连接弯管、第一竖管36和热排气管连接成一y字形状。每一个第一竖管36的下端部设置有一压力调节阀38,每一个第一竖管36的下端部竖直向下延伸出一冷凝水排出管39,压力调节阀38设置在冷凝水排出管39的上方,通过压力调节阀38控制第一竖管36和第二竖管37的管内压力,使第一竖管36的管内压力大于第二竖管37的管内压力,提升水汽的冷凝速度,提升水汽分离速度。

30.热空气提供装置4设置有一气体混合室43,热气回流口41和高压供气口42分别连通气体混合室43,脱水压辊组包括两个滚压配合的脱水压辊11,每一个脱水压辊11具有一中空的压辊内腔,每一个脱水压辊11的两端部分别设置有一连通压辊内腔的轴头,每一个脱水压辊11的其中一个轴头的端部旋转安装有一热气接入口、另一个轴头的端部旋转安装有一排气口,以实现向脱水压辊11提供热源并加热脱水压辊11。

31.水汽分离装置3和热空气提供装置4之间设置有过滤罐7,过滤罐7的底部设置有过滤入口72、上部设置有过滤出口71,过滤罐7的内腔设置有多层吸湿棉74,用于吸除残留的水汽,得到干燥的热空气,过滤罐7的内腔的上部设置有集气室73,过滤出口71连通集气室73,经过吸湿棉74吸除水汽后的热空气聚焦于集气室73中,增加气压后再通过过滤出口71排出,提升热空气排气速度,过滤出口71与热气回流口41之间安装有第二增压泵6,提升泵入至气体混合室43的热空气的压力,提升热空气的气压略大于热空气提供装置4所提供的热气的气压,避免热气反串进入过滤罐7,同时提升热空气与热气的换热速度,在气体混合室43得到温度相同的热混合气体之后再通过高压供气口42输出。

32.烘干装置2的外部安装有一烘干隔热密封室22,各烘干辊21设置在烘干隔热密封室22内,烘干隔热密封室22的上部和顶面设置有多个用于收集水汽的第二水汽抽离口23,各第二水汽抽离口23分别连接水汽入口31,以实现回收和利用烘干辊21散发出来的热量。

33.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。