1.本发明涉及空分装置调试技术领域,特别是涉及一种空分装置制氧工艺快速联调试车方法。

背景技术:

2.目前,空分制氧机组调试,通常按照制氧工艺流程,在空压机组单试合格后,以空压机为气源,完成低压空气管道吹扫;然后进行空冷塔、分子筛填料填充,压缩空气经分子筛活化后,在进入增压机进行增压机单试;再以增压机作为气源,完成高压空气、冷箱内管道吹扫,最后在膨胀机试车完成,进行冷箱裸冷检查合格后,拆除冷箱内脚手架、填充珠光砂。至整体调试出氧,空压机需要进行多次启停,整个联调试车时间长达两个多月,在严重压缩安装工期的同时,大量浪费施工资源。

技术实现要素:

3.本发明所要解决的技术问题是提供一种空分装置制氧工艺快速联调试车方法,通过严格的过程质量控制,配合低压空气管道爆破吹扫、冷箱整体气密检查,在空压机启动前,完成冷箱脚手架拆除及填料工作,缩短了联调试车的工期,降低调试成本的同时,减少了调试期间设备及管道吹扫噪音对现场施工的影响;同时自主研发的分子筛专用填充工装组件,进一步提高了分子筛与氧化铝的填充效率,降低成本。

4.本发明解决其技术问题所采用的技术方案是:提供一种空分装置制氧工艺快速联调试车方法,包括以下具体步骤:

5.步骤1、工艺管道安装;

6.步骤2、工艺管道试压;

7.步骤3、低压空气管道爆破吹扫;冷箱管道整体气密试验;

8.步骤4、空水冷塔、分子筛填料填充;冷箱内脚手架拆除;

9.步骤5、空压机、增压机组单试;冷箱珠光砂填充;

10.步骤6、高压空气管道吹扫;

11.步骤7、冷箱内管道吹扫;

12.步骤8、膨胀机联动试车;

13.步骤9、联调出氧。

14.作为对本发明所述的技术方案的一种补充,所述步骤1中的工艺管道安装,是依据设计图纸、规范进行管道连接,为保证管道清洁度,除循环水管道外其他所有dn200以上管道内壁均进行喷砂除锈,喷砂除锈等级sa2.5级,dn200以下管道进行酸洗钝化处理,管道安装时,由专人组织管道内部清洁度验收,通过管道安装过程中严格的内壁清洁度控制,减少管道吹扫时间。

15.作为对本发明所述的技术方案的一种补充,所述步骤2中的工艺管道试压,是依据工艺流程图,对不同压力等级的管道试压系统通过盲板进行隔离,相同压力等级的管道连

通同时进行压力试验;同时采用工艺管道试压气源分配器同步进行多个压力系统管道试压,缩短管道试压时间。

16.作为对本发明所述的技术方案的一种补充,所述步骤3是根据工艺流程图,采用临时空压机,向空冷塔、分子筛容器内进气,通过阀门开关控制,采用爆破吹扫的方式,依次爆破吹扫空压机出口、增压机入口、分子筛低压空气管道进板式冷箱连接口;爆破压力控制在0.2-0.3mpa,爆破口采用青稞纸或石棉板封堵,通过青稞纸叠加张数控制爆破压力大小;爆破吹扫3-4次后,人工清理空冷塔、分子筛内部;

17.冷箱内管道试压结束后,进行系统泄露性试验,泄露性试验需保持设计压力4-24h,需尽量减小起始温度对实验的影响,选择在温差较小时间区段,实验完毕后进行残留率计算;冷箱内管道泄露性试验合格后,拆除各试压系统之间隔断盲板,联通冷箱内所有管道,整体升压至0.2mpa,组织人员进行3-4轮整体气密性检查,配合严格的过程焊接质量控制,代替冷箱裸冷检查。

18.作为对本发明所述的技术方案的一种补充,所述的步骤4在管道爆破吹扫验收合格后,进行空水冷塔内件安装及鲍尔环填充;同步进行分子筛吸附器内氧化铝和分子筛填充;冷箱内管道整体气密检查合格后,自上而下拆除冷箱内安装脚手架管,脚手架拆除过程中,专人监护,防止损坏管道及塔器设备;

19.进行分子筛填充时,先将若干个分子筛专用填充工装组件从分子筛吸附器顶部dn600人孔位置吊进分子筛吸附器内,分子筛专用填充工装组件包括不锈钢隔离板、不锈钢管弯制拉环和不锈钢连接板,不锈钢隔离板一侧安装有v型的不锈钢角铁,不锈钢隔离板上端位于不锈钢角铁的上方安装有不锈钢连接板,不锈钢隔离板上端还设置有多个不锈钢管弯制拉环以及多个定位支撑销,通过10mm不锈钢连接板将相邻的工装组件进行连接成环形,利用l30*30不锈钢角铁的v型槽,控制相邻组件偏差,组装完成的填充工装通过定位支撑销支撑在分子筛吸附器筒体内壁,不锈钢隔离板与分子筛吸附器筒体之间填充氧化铝,若干个不锈钢隔离板围成的环内填充分子筛;每层填充300mm高度时,通过不锈钢管弯制拉环将填充工装整体提升至填充面,继续进行下一层填充。

20.作为对本发明所述的技术方案的一种补充,所述的步骤5在冷箱内脚手架拆除完成,进行全面清理检查后,从冷箱自下而上逐步往上装填珠光砂,并封闭人孔;空压机具备启动条件后,按照设备厂家要求,进行空压机负载及防喘振试验,空压机单试完成后,启动空压机,压缩空气经空冷塔、分子筛活化后,进入增压机,按照增压机试车要求,完成增压机负载及防喘振试验。

21.作为对本发明所述的技术方案的一种补充,所述的步骤6在空压机、增压机试车完成后,以空压机、增压机为气源,依次吹扫膨胀机增压机段进出口管道、板式冷箱顶部高压空气管道,吹扫压力控制在6-7mpa,吹扫完成后,经过管道无应力检查合格,对吹扫口管道进行恢复,连同冷箱内外管道。

22.作为对本发明所述的技术方案的一种补充,所述的步骤7在高压空气管道吹扫完成,管路恢复后,以空压机、增压机为气源,通过板式顶部低压空气管道、增压机进主换热器管道高压空气管道、膨胀机进主换热器管道高压空气管道经过冷箱内塔器、过冷器等设备依次对低温泵进出口、膨胀机膨胀段进出口管道进行吹扫。

23.作为对本发明所述的技术方案的一种补充,所述的步骤8在吹扫完成后,恢复低温

泵、膨胀机进出口管道过滤器滤芯和入口法兰组件,按照设备厂家要求,进行气体透平膨胀机单试。

24.作为对本发明所述的技术方案的一种补充,所述的步骤9启动气体透平膨胀机,当膨胀机稳定运行后,按照正常投产运行要求,调整工艺参数,直至出氧。

25.有益效果:本发明涉及一种空分装置制氧工艺快速联调试车方法,具有以下几个优点:

26.1、通过严格控制管道安装过程中的清洁度质量,配合低压空气爆破吹扫,在空压机组启动前,满足了空冷塔、分子筛的填料填充条件,使空压机试车合格后即可展开增压机试车工作,即缩短了联动试车时间,也降低了空压机调试吹扫成本;

27.2、采用自主研发的分子筛专用填充工装组件,在确保吸附器分子筛与氧化铝内外分层填充要求的同时,有效的提高了分子筛与氧化铝的填充效率,降低机械成本;

28.3、冷箱内管道采用“泄露性试验”+“整体气密检查”的方式代替冷箱裸冷检查,提前拆除冷箱内脚手架,完成珠光砂填充;膨胀机试车合格后,直接调试出氧,有效的减少了机组的启停操作;

29.4、通过优化调试工艺,将空压机单试至调试出氧的联调时间缩短50%以上,为现场的施工争取了近一个月的安装工期,有效减少了调试期间设备及管道吹扫噪音对现场施工的影响。

附图说明

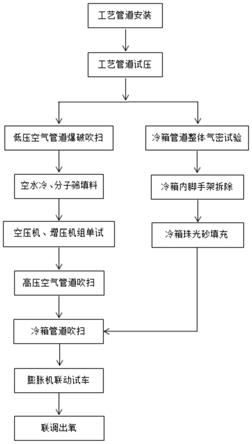

30.图1是本发明的结构示意图;

31.图2是本发明所述的工艺管道试压气源分配器;

32.图3是本发明所述的分子筛专用填充工装组件。

33.图示:1、不锈钢隔离板,2、定位支撑销,3、不锈钢角铁,4、拉环,5、不锈钢连接板,6、分配器主体,7、气源进气口,8、压力表,9、排气口,10、出气口。

具体实施方式

34.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

35.本发明的实施方式涉及一种空分装置制氧工艺快速联调试车方法,如图1-3所示,一种空分装置制氧工艺快速联调试车方法,包括以下具体步骤:

36.步骤1、工艺管道安装;

37.步骤2、工艺管道试压;

38.步骤3、低压空气管道爆破吹扫;冷箱管道整体气密试验;

39.步骤4、空水冷塔、分子筛填料填充;冷箱内脚手架拆除;

40.步骤5、空压机、增压机组单试;冷箱珠光砂填充;

41.步骤6、高压空气管道吹扫;

42.步骤7、冷箱内管道吹扫;

43.步骤8、膨胀机联动试车;

44.步骤9、联调出氧。

45.所述步骤1中的工艺管道安装,是依据设计图纸、规范进行管道连接,为保证管道清洁度,除循环水管道外其他所有dn200以上管道内壁均进行喷砂除锈,喷砂除锈等级sa2.5级,dn200以下管道进行酸洗钝化处理,管道安装时,由专人组织管道内部清洁度验收,通过管道安装过程中严格的内壁清洁度控制,减少管道吹扫时间。

46.所述步骤2中的工艺管道试压,是依据工艺流程图,对不同压力等级的管道试压系统通过盲板进行隔离,相同压力等级的管道连通同时进行压力试验;同时采用工艺管道试压气源分配器,通过1#、2#、3#出气口10阀门控制,同步进行多个压力系统管道试压,缩短管道试压时间。

47.所述的工艺管道试压气源分配器包括分配器主体6,所述的分配器主体6上设置有压力表8、排气口9、气源进气口7以及三个出气口10,三个出气口10分别与对应的压力系统管道相连。

48.所述步骤2中的管道压力试验为气压试验,试验所用的气体为干燥洁净的空气或氮气;气压试验的压力为设计压力的1.15倍;试验前,对系统复杂、连接法兰较多的管道进行预试验,试验压力为0.2mpa,试压过程中,指定专人在试压过程中严格检查各部位泄漏情况,对发现的泄漏点做明显的标记,泄压处理。

49.所述步骤3是根据工艺流程图,采用临时空压机,向空冷塔、分子筛容器内进气,通过阀门开关控制,采用爆破吹扫的方式,依次爆破吹扫空压机出口、增压机入口、分子筛低压空气管道进板式冷箱连接口;爆破压力控制在0.2-0.3mpa,爆破口采用3mm青稞纸或石棉板封堵,通过青稞纸叠加张数控制爆破压力大小;爆破吹扫3-4次后,人工清理空冷塔、分子筛内部;

50.冷箱内管道试压结束后,进行系统泄露性试验,泄露性试验需保持设计压力4-24h根据试验压力高低确定,需尽量减小起始温度对实验的影响,选择在温差较小时间区段,实验完毕后进行残留率计算;冷箱内管道泄露性试验合格后,拆除各试压系统之间隔断盲板,联通冷箱内所有管道,整体升压至0.2mpa,组织人员进行3-4轮整体气密性检查,配合严格的过程焊接质量控制,代替冷箱裸冷检查。

51.所述的步骤4在管道爆破吹扫验收合格后,进行空水冷塔内件安装及鲍尔环填充;同步进行分子筛吸附器内氧化铝和分子筛填充;冷箱内管道整体气密检查合格后,自上而下拆除冷箱内安装脚手架管,脚手架拆除过程中,专人监护,防止损坏管道及塔器设备;

52.进行分子筛填充时,先将若干个分子筛专用填充工装组件从分子筛吸附器顶部dn600人孔位置吊进分子筛吸附器内,如图3所示,分子筛专用填充工装组件包括不锈钢隔离板1、不锈钢管弯制拉环4和不锈钢连接板5,不锈钢隔离板1一侧安装有v型的不锈钢角铁3,不锈钢隔离板1上端位于不锈钢角铁3的上方安装有不锈钢连接板5,不锈钢连接板5上还安装有螺栓和螺母,不锈钢隔离板1上端还设置有多个不锈钢管弯制拉环4以及多个定位支撑销2,通过10mm不锈钢连接板5将相邻的工装组件进行连接成环形,利用l30*30不锈钢角铁3的v型槽,控制相邻组件偏差,组装完成的填充工装通过定位支撑销2支撑在分子筛吸附器筒体内壁,不锈钢隔离板1与分子筛吸附器筒体之间填充氧化铝,若干个不锈钢隔离板1围成的环内填充分子筛;每层填充300mm高度时,通过不锈钢管弯制拉环4将填充工

装整体提升至填充面,继续进行下一层填充。不锈钢隔离板1的尺寸为1500*500*5mm。

53.所述的步骤5在冷箱内脚手架拆除完成,进行全面清理检查后,从冷箱自下而上逐步往上装填珠光砂,并封闭人孔;空压机具备启动条件后,按照设备厂家要求,进行空压机负载及防喘振试验,空压机单试完成后,启动空压机,压缩空气经空冷塔、分子筛活化后,进入增压机,按照增压机试车要求,完成增压机负载及防喘振试验。

54.所述的步骤6在空压机、增压机试车完成后,以空压机、增压机为气源,依次吹扫膨胀机增压机段进出口管道、板式冷箱顶部高压空气管道,吹扫压力控制在6-7mpa,吹扫完成后,经过管道无应力检查合格,对吹扫口管道进行恢复,连同冷箱内外管道。

55.所述的步骤7在高压空气管道吹扫完成,管路恢复后,以空压机、增压机为气源,通过板式顶部低压空气管道、增压机进主换热器管道高压空气管道、膨胀机进主换热器管道高压空气管道经过冷箱内塔器、过冷器等设备依次对低温泵进出口、膨胀机膨胀段进出口管道进行吹扫。

56.所述的步骤8在吹扫完成后,恢复低温泵、膨胀机进出口管道过滤器滤芯和入口法兰组件,按照设备厂家要求,进行气体透平膨胀机单试。

57.所述的步骤9启动气体透平膨胀机,当膨胀机稳定运行后,按照正常投产运行要求,调整工艺参数,直至出氧。