1.本技术涉及球化包芯线生产的领域,尤其是涉及一种球化包芯线生产用熔炼炉接料装置。

背景技术:

2.包芯线由带形钢带包卷合金粉末而成。包芯线可以更加有效的在炼钢或铸造的过程中将冶炼材料加入钢水或铁水中,通过专业的喂线设备可将包芯线插入到理想的位置,当包芯线表皮溶化后线芯可在理想的位置得到充分的溶解并产生化学反应,有效的避免了与空气、熔渣的反应,提高了冶炼材料的吸收率,广泛用作脱氧剂、脱硫剂、合金添加剂,可以改变钢水夹杂物形态,有效提升炼钢铸造产品的质量。

3.球化包芯线生产过程中,需要使用熔炼炉将镁、钡等金属熔炼混合形成所需要的合金。

4.目前,常用的熔炼炉大都包括机架和机身,机身转动连接在机架上,机身上固定连接有倒料口,倒料口与开设在机身上的熔炼腔连通,机身靠近倒料口的一侧设置有接料装置,接料装置包括料斗,料斗位于倒料口下方,在球化包芯线生产加工过程中,镁、钡等金属在熔炼炉中熔炼混合完毕后,将其倾倒入铁制容纳装置内,工作人员待容纳装置内的合金冷却到固态后将其从容纳装置内取出,进行后续加工。

5.针对上述中的相关技术,发明人认为熔炼炉在向料斗内倾倒熔融状态的合金时,料斗放置的位置如果偏离导料口的正下方,料斗可能会在熔融状态合金的冲击下翻倒,存在可能会有一定安全隐患的缺陷。

技术实现要素:

6.为了降低熔炼炉向料斗中倾倒熔融状态的合金时料斗翻倒的可能性,本技术提供一种球化包芯线生产用熔炼炉接料装置。

7.本技术提供的一种球化包芯线生产用熔炼炉接料装置,采用如下的技术方案:

8.一种球化包芯线生产用熔炼炉接料装置,包括接料机构和移动机构,所述移动机构与熔炼炉连接,所述接料机构包括料斗,所述料斗连接在移动机构远离地面的一侧。

9.通过采用上述技术方案,在料斗靠近地面的一侧设置移动机构,移动机构与料斗连接,利用移动机构对料斗的晃动进行限制,降低料斗在熔融状态合金的冲击下翻倒的可能,提高工作人员操作的安全性。

10.可选的,所述接料机构还包括底座,所述料斗有多个,所述底座与所述移动机构连接,多个所述料斗均固定连接在底座远离所述移动机构的一侧,多个所述料斗沿所述底座的移动方向间隔设置。

11.通过采用上述技术方案,在底座上固定连接多个料斗,当前一个料斗装满后,移动底座使接满料的料斗从出料口下方移开,下一个料斗继续接料;在前一料斗内的物料进行冷却时,后一个料斗继续接料,不会影响熔炼炉的出料,前一个料斗内的合金冷却完毕后工

人将其取出,料斗继续使用,提高了接料装置的接料效率。

12.可选的,所述移动机构包括两根平行设置的滑轨和两组限位组件,其中一组所述限位组件与其中一根所述滑轨连接,另一组所述限位组件与另一根所述滑轨连接,两根所述滑轨均与熔炼炉连接,所述底座位于两根所述滑轨之间,所述底座靠近两根所述滑轨的侧壁上均连接有多个滚轮,位于所述底座同侧的滚轮与滑轨连接,所述限位组件包括限位杆和两个定位螺栓,所述限位杆位于所述滚轮远离滑轨的一侧,两个所述定位螺栓分别穿设在靠近限位杆长度方向两端的位置,所述定位螺栓远离栓头的一端穿过限位杆后与滑轨螺纹连接。

13.通过采用上述技术方案,底座通过滑轮与滑轨连接,减小接料机构与滑轨之间的摩擦力,减小滑轨所受的磨损,提高滑轨的使用寿命;滚轮位于滑轨与限位杆之间,利用限位杆对滚轮径向的移动进行限制,降低向其中一个料斗内倾倒熔融状态的合金时接料机构因重心不稳而倾倒的可能性,提高接料机构工作的稳定性。

14.可选的,两根滑轨之间设置有驱动组件,所述驱动组件与底座连接。

15.通过采用上述技术方案,在两根滑轨之间设置驱动组件,利用驱动组件驱动底座沿滑轨的长度方向移动,当一个料斗盛满后,利用驱动组件对底座进行移动,使盛满熔融状态合金的料斗从接料位置离开,无须工作人员手动对底座进行移动,提高工作人员操作的安全性。

16.可选的,所述驱动组件包括链条、电机和两个齿轮,所述电机与所述滑轨固定连接,其中一个所述齿轮与所述电机的主轴同轴固定连接,另一个所述齿轮与所述滑轨连接,所述底座位于两个所述齿轮之间,所述底座为矩形框架结构,所述链条一端与所述底座长度方向的一端连接,所述链条另一端绕过两个所述齿轮后与所述底座长度方向的另一端连接,两个所述齿轮均与所述链条啮合连接。

17.通过采用上述技术方案,电机的主轴转动带动其中一个齿轮转动,两个齿轮在链条的传动下同步转动,两个齿轮转动过程中带动穿设在链条上的底座移动。

18.可选的,两根所述滑轨之间连接有调节组件,所述调节组件位于所述底座远离所述电机的一侧,所述调节组件包括连接杆、固定杆和调节螺栓,所述固定杆垂直固定连接在两根所述滑轨之间,所述连接杆滑动连接在两根所述滑轨之间,所述连接杆位于所述固定杆靠近所述底座的一侧,所述调节螺栓与所述固定杆螺纹连接,所述调节螺栓的转动轴线与所述滑轨的长度方向平行,所述调节螺栓一端与所述连接杆转动连接,位于所述底座远离电机一端的所述齿轮与所述连接杆转动连接。

19.通过采用上述技术方案,在两根滑轨之间连接调节组件,调节螺栓与连接杆转动连接,调节螺栓螺纹连接在固定杆上,转动调节螺栓使连接杆沿滑轨的长度方向滑动,从而对两个齿轮之间的距离进行调节,提高齿轮与链条连接的紧密型,两个齿轮之间的距离调节便捷。

20.可选的,距离熔炼炉较远的一根滑轨远离熔炼炉的侧壁上连接有防泼料机构,所述防泼料机构包括挡料板,所述挡料板与滑轨连接,所述挡料板位于所述滑轨远离熔炼炉的一侧。

21.通过采用上述技术方案,在料斗接料位置的一侧设置挡料板,利用挡料板对可能溅出的熔融的合金进行阻挡,提高工作人员工作的安全性。

22.可选的,远离熔炼炉的所述滑轨远离另一根所述滑轨的侧壁上固定连接有两根导轨,两根所述导轨之间滑动连接有导杆,所述导杆与所述挡料板连接,所述导杆一端穿过导轨后螺纹连接有螺母。

23.通过采用上述技术方案,挡料板通过导杆转动连接在两根导轨之间,当接料装置不使用时,转动挡料板使其与两根导轨位于同一水平面内,减小挡料板占用的空间;当接料机构工作时,转动挡料板使其垂直于地面,旋动螺母使其与导轨抵接,利用螺母对导杆的转动进行限制,提高挡料板挡料的稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.通在料斗靠近地面的一侧设置移动机构,移动机构与料斗连接,利用移动机构对料斗的晃动进行限制,降低料斗在熔融状态合金的冲击下翻倒的可能,提高工作人员操作的安全性;

26.通过在两根导轨之间连接调节组件,利用调节组件对两个齿轮之间的距离进行调节,提高驱动组件工作的稳定性;

27.通过在料斗接料位置的一侧设置挡料板,利用挡料板对可能溅出的熔融的合金进行阻挡,提高工作人员工作的安全性。

附图说明

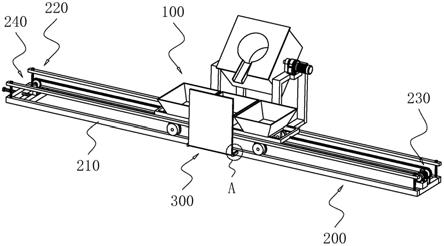

28.图1是本技术实施例的整体结构示意图;

29.图2是本技术实施例中移动机构部分的结构示意图;

30.图3是图1中a部分的放大图。

31.附图标记:100、接料机构;110、底座;120、料斗;130、滚轮;131、挡板;200、移动机构;210、滑轨;220、限位组件;221、限位杆;222、定位螺栓;230、驱动组件;231、链条;232、电机;233、齿轮; 240、调节组件;241、连接杆;242、固定杆;243、调节螺栓;300、防泼料机构;310、挡料板;320、导轨;330、导杆;340、螺母。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.本技术实施例公开一种球化包芯线生产用熔炼炉接料装置。参照图1和图2,一种球化包芯线生产用熔炼炉接料装置包括与熔炼炉的机架固定连接的移动机构200,移动机构200上方安装有接料机构100,利用接料机构100对熔炼腔内倾倒出的熔融状态金属进行容纳,移动机构200对接料机构100的晃动进行限制,降低料斗120在熔融状态合金的冲击下翻倒的可能,提高工作人员操作的安全性。

34.参照图1和图2,接料机构100包括底座110,底座110为长方形框架结构,底座110水平设置,底座110上方固定连接有三个用于容纳熔融状态合金的料斗120,三个料斗120沿底座110的长度方向等间隔设置。通过在底座110上固定连接多个料斗120,当前一个料斗120装满后,移动底座110使接满料的料斗120从出料口下方移开,下一个料斗120继续接料;在前一料斗120内的物料进行冷却时,后一个料斗120继续接料,不会影响熔炼炉的出料,前一个料斗120内的合金冷却完毕后工人将其取出,料斗120继续使用,提高接料装置的接料效率。

35.底座110宽度方向两端的侧壁上均转动连接有两个滚轮130,滚轮130的转动轴线与底座110的宽度方向平行;其中一个滚轮130位于靠近底座110长度方向一端的位置,另一个滚轮130位于靠近底座110长度方向另一端的位置,滚轮130靠近底座110的一侧同轴固定连接有挡板131。

36.参照图1和图2,移动机构200包括两根平行设置的滑轨210,其中一根滑轨210远离另一根滑轨210的侧壁与机架固定连接。两根滑轨210之间连接有驱动组件230,驱动组件230包括电机232,电机232固定连接在两根滑轨210之间且电机232位于靠近滑轨210长度方向一端的位置。

37.两根滑轨210之间还安装有调节组件240,调节组件240位于靠近滑轨210远离电机232一端的位置。调节组件240包括水平设置的固定杆242,固定杆242垂直固定连接在两根滑轨210之间,固定杆242长度方向中间的位置穿设有调节螺栓243,调节螺栓243与固定杆242螺纹连接,调节螺栓243的转动轴线与滑轨210的长度方向平行,调节螺栓243靠近电机232的一端转动连接有连接杆241,连接杆241滑动连接在两根滑轨210之间。

38.参照图1和图2,驱动组件230还包括两根齿轮233,其中一根齿轮233转动连接在连接杆241的上方,另一根齿轮233与电机232的主轴同轴固定连接,两个齿轮233位于同一平面内且齿轮233的转动轴线与滑轨210的宽度方向平行。底座110位于两根滑轨210之间,底座110的长度方向与滑轨210的长度方向平行,两个齿轮233上套设有链条231,链条231一端与底座110长度方向的一端固定连接,链条231另一端绕过两齿轮233后与底座110长度方向的另一端固定连接,两个齿轮233均与链条231啮合连接。

39.参照图2,底座110宽度方向两端的侧壁上均转动连接有两个滚轮130,滚轮130的转动轴线与底座110的宽度方向平行;其中一个滚轮130位于靠近底座110长度方向一端的位置,另一个滚轮130位于靠近底座110长度方向另一端的位置,滚轮130靠近底座110的一侧同轴固定连接有挡板131;位于底座110长度方向同一侧的滚轮130与滑轨210抵接,挡板131与滑轨210的侧壁抵接。通过在底座110宽度方向两端的侧壁上均转动连接滚轮130,滚轮130与滑轨210连接,减小接料机构100与滑轨210之间的摩擦力,从而减小滑轨210所受的磨损,提高滑轨210的使用寿命;利用挡板131对滚轮130轴向的运动进行限制,提高接料机构100与滑轨210之间连接的稳定性。

40.当料斗120装满后,电机232的主轴转动带动其中一个齿轮233转动,两个齿轮233在链条231的传动下同步转动,两个齿轮233转动过程中带动穿设在链条231上的底座110移动,从而将装满熔融状态合金的料斗120从导料件下方移开,无须工作人员手动对料斗120进行移动,提高工作人员操作的安全性。通过在两根滑轨210之间连接调节组件240,转动调节螺栓243使连接杆241沿滑轨210的长度方向滑动,从而对两个齿轮233之间的距离进行调节,达到对链条231张紧的效果,提高驱动组件230工作的稳定性。

41.参照图2,滑轨210上方安装有限位组件220,限位组件220包括限位杆221,限位杆221与滑轨210位于同一竖直平面内,限位杆221上穿设有两根定位螺栓222,两根定位螺栓222分别位于靠近限位杆221长度方向两端的位置,定位螺栓222的转动轴线竖直设置,定位螺栓222远离其栓头的一端穿过限位杆221后与滑轨210螺纹连接,限位杆221与滚轮130抵接。利用限位杆221对滚轮130竖直方向上的移动进行限制,提高接料机构100工作过程中的平稳性。

42.参照图1和图3,远离机架的一根滑轨210远离另一根滑轨210的一侧固定连接有防泼料机构300,防泼料机构300包括两根水平设置的导轨320,两根导轨320均与滑轨210垂直固定连接,两根导轨320之间转动连接有导杆330,导杆330一端穿过其中一根导轨320后螺纹连接有螺母340,导杆330固定连接有挡料板310,挡料板310位于导料件远离熔炼炉本体的方向上。在向料斗120内倾倒熔融状态的合金时,利用挡料板310对可能溅出的熔融的合金进行阻挡,提高工作人员工作的安全性;通过将挡料板310转动连接在两根导轨320之间,当接料装置不使用时,转动挡料板310使其与两根导轨320位于同一水平面内,减小挡料板310占用的空间;通过在导杆330上螺纹连接螺母340,在挡料板310工作时,旋动螺母340使其与导杆330的侧壁抵接,从而对导杆330的转动进行限制,提高挡料板310工作的稳定性。

43.本技术实施例一种球化包芯线生产用熔炼炉接料装置的实施原理为:通过在料斗120靠近地面的一侧设置移动机构200,移动机构200与料斗120连接,利用移动机构200对料斗120的晃动进行限制,降低料斗120在熔融状态合金的冲击下翻倒的可能,提高工作人员操作的安全性。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。