1.本技术涉及燃气灶具领域,例如涉及一种火盖、燃烧器及燃气灶。

背景技术:

2.目前市场上传统的二环火、三环火灶具燃烧器,每一环火的火盖结构是独立的,该种独立结构的弊端是燃烧器零部件多形状复杂,使用和清洁不便,外形尺寸相对比较大。

技术实现要素:

3.为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

4.本公开实施例提供一种火盖、燃烧器及燃气灶,以解决现有燃烧器的独立结构导致的燃烧器零部件多、清洁不便和外形尺寸大的弊端。

5.根据本实用新型实施例的第一方面,提供了一种火盖,包括:内环壁;外环壁,套设在所述内环壁的外侧,所述内环壁和所述外环壁均设有沿所述火盖的周向排布的火孔,且所述内环壁和所述外环壁中的至少一个设有稳焰槽,所述稳焰槽与所述至少一个的火孔相连通;顶壁,连接在所述内环壁的顶部与所述外环壁的顶部之间。

6.根据本实用新型实施例的第二方面,提供了一种燃烧器,包括如上述实施例中任一项所述的火盖。

7.根据本实用新型实施例的第三方面,提供了一种燃气灶,包括如上述实施例所述的燃烧器。

8.本公开实施例提供的火盖、燃烧器及燃气灶,可以实现以下技术效果:顶壁连接在内环壁的顶部和外环壁的顶部之间,使得内环壁和外环壁形成一个整体结构,不再是独立结构,避免了现有技术中独立结构导致的燃烧器零部件多、清洁不便和外形尺寸大的弊端。内环壁和外环壁中的至少一个设有稳焰槽,稳焰槽与该至少一个上的火孔相连通,起到传火和稳焰的作用,避免内环壁和外环壁上均设置火孔导致的内环壁和外环壁的火孔燃烧不稳定的现象。

9.以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本技术。

附图说明

10.一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明和附图并不构成对实施例的限定,附图中具有相同参考数字标号的元件示为类似的元件,附图不构成比例限制,并且其中:

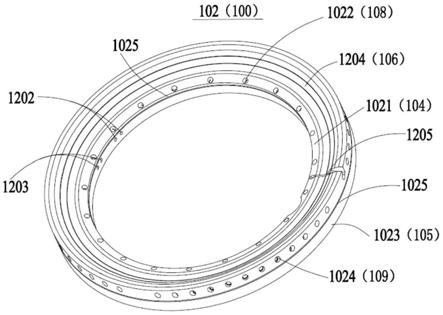

11.图1是本公开实施例提供的一个燃烧器的结构示意图;

12.图2是本公开实施例提供的一个第二环形子火盖第一视角的结构示意图;

13.图3是本公开实施例提供的一个第二环形子火盖第二视角的结构示意图;

14.图4是本公开实施例提供的一个第二环形子火盖一个方向的剖视结构示意图;

15.图5是图4中p部的放大结构示意图;

16.图6是本公开实施例提供的一个第二环形子火盖另一个方向的剖视结构示意图;

17.图7是图6中q部的放大结构示意图;

18.图8是本公开实施例提供的一个第一环形子火盖第一视角的结构示意图;

19.图9是本公开实施例提供的一个第一环形子火盖第二视角的结构示意图;

20.图10是本公开实施例提供的一个中心火盖的结构示意图;

21.图11是本公开实施例提供的一种分气盘的爆炸结构示意图;

22.图12是本公开实施例提供的一种分气盘的爆炸结构示意图;

23.图13是本公开实施例提供的一种分气盘的爆炸结构示意图;

24.图14是本公开实施例提供的另一种分气盘的爆炸结构示意图;

25.图15是本公开实施例提供的下分气盘的结构示意图;

26.图16是本公开实施例提供的另一种分气盘的下分气盘的结构示意图;

27.图17是本公开实施例提供的另一种分气盘的下分气盘的结构示意图;

28.图18是本公开实施例提供的另一种分气盘的爆炸结构示意图;

29.图19是本公开实施例提供的另一种分气盘的爆炸结构示意图;

30.图20是本公开实施例提供的另一种分气盘的爆炸结构示意图;

31.图21是本公开实施例提供的另一种分气盘的爆炸结构示意图;

32.图22是本公开实施例提供的另一种分气盘的下分气盘的结构示意图。

33.附图标记:

34.100、火盖;101、第一环形子火盖;1011、第一内环壁;1012、第一火孔;1013、第一外环壁;1014、第二火孔;1015、第一顶壁;1016、第一分隔壁;1017、第一点火孔;1018、第一气道;1019、第二气道;102、第二环形子火盖;1021、第二内环壁;1022、第三火孔;1023、第二外环壁;1024、第四火孔; 1025、稳焰槽;1026、凸台;1027、凸起;1028、第三气道;1029、第四气道;1201稳焰孔;1202、第一组出火孔;1203、第二组出火孔;1204、第二顶壁;1205、传火槽;1206螺钉孔;1207第二分隔壁; 103、中心火盖;1031、第五火孔;1032、第一稳焰结构;1033、第二稳焰结构;1034、第二点火孔;104、内环壁;105、外环壁;106、顶壁;107、分隔壁;108、内环壁的火孔;109、外环壁的火孔;110、内环气道;111、外环气道;112、延伸部;113、台阶;

35.200、分气盘;201、内环进气口;202、中环形进气槽;2021、中环进气口;203、外环形进气槽; 2031、外环进气口;204、内环分气口;205、第一分气通道;206、第二分气通道;207、第三分气通道; 208、第四分气通道;210、下分气盘;211、下盘体;2111、盘壁;212、内环形构件;213、中环形构件; 214、外环形构件;220、进气分区构件;221、进气腔;2211、外侧进气通道;2212、内侧进气通道;222、分隔构件;230、第一进气分区;231、第一进气通道;2311、第一径向进气部;2312、第一周向进气部; 232、第二进气通道;2321、第二径向进气部;2322、第二周向进气部;240、第一分隔筋;241、第一弧线段;242、第一直线段;2421、第一侧第一直线段;2422、第二侧第一直线段;243、第一弯折段;244、第二弯折部;250、第二分隔筋;251、第二弧线段;252、第二直线段;260、第三环形分隔筋;270、空气补充通道;271、空气补充入口;272、内侧空气入口通道;273、外侧空气入口通道;274、空气出口侧通道;275、内侧空气补充出口;276、外侧空气补充出口;280、空气导流板;281、弧线导流板;282、直板;290、上分气

盘;291、上盘体;292、配合构件;293、内环圈构件;294、第一环形分气构件;295、第二环形分气构件;296、第三环形分气构件;297、第四环形分气构件;298、斜坡结构;2901、第一出气口;2902、第二出气口;2903、第三出气口;2904、第四出气口。

具体实施方式

36.为了能够更加详尽地了解本公开实施例的特点与技术内容,下面结合附图对本公开实施例的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本公开实施例。在以下的技术描述中,为方便解释起见,通过多个细节以提供对所披露实施例的充分理解。然而,在没有这些细节的情况下,一个或多个实施例仍然可以实施。在其它情况下,为简化附图,熟知的结构和装置可以简化展示。本公开实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本公开实施例的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。本公开实施例中,术语“上”、“下”、“内”、“中”、“外”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本公开实施例及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本公开实施例中的具体含义。另外,术语“设置”、“连接”、“固定”应做广义理解。例如,“连接”可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本公开实施例中的具体含义。除非另有说明,术语“多个”表示两个或两个以上。术语“和 /或”是一种描述对象的关联关系,表示可以存在三种关系。例如,a和/或b,表示:a或b,或,a和b 这三种关系。需要说明的是,在不冲突的情况下,本公开实施例中的实施例及实施例中的特征可以相互组合。

37.如图2、图3、图8和图9所示,本公开实施例提供一种火盖100,包括内环壁104、外环壁105和顶壁106。顶壁106呈圆环形,并连接在内环壁104的顶部与外环壁105的顶部之间,换言之,内环壁 104位于顶壁106的内侧,外环壁105位于顶壁106的外侧,外环壁105套设在内环壁104的外侧。内环壁104、外环壁105和顶壁106共同围设出气道,内环壁104和外环壁105均设有沿火盖100的周向排布的多个火孔,内环壁104和外环壁的火孔109均与气道相连通。内环壁的火孔108和外环壁的火孔109 分别形成一环形火焰,每一环形火焰能够在其各自对应的环线位置对容器进行加热。内环壁的火孔108 和外环壁的火孔109能够共同形成二环火,而顶壁106将内环壁104和外环壁105连接在一起,使得内环壁104和外环壁105形成一个整体,从而二环火形成一个整体结构,不再是独立结构,从而克服了独立结构导致的燃烧器零部件多形状复杂、使用和清洁不便及外形尺寸相对较大的弊端。

38.如图2所示,内环壁104和外环壁105中的至少一个设有稳焰槽1025,稳焰槽1025与至少一个的火孔相连通。

39.该处包括三个方案,其中的,第一个方案为内环壁104上设有稳焰槽1025,该稳焰

槽1025与内环壁的火孔108相连通,对内环壁的火孔108起到稳焰作用,防止内环壁的火孔108火焰窜动;第二个方案为外环壁105上设有稳焰槽1025,该稳焰槽1025与外环壁的火孔109相连通,对外环壁的火孔109起到稳焰作用,防止外环壁的火孔109火焰窜动;第三个方案为内环壁104和外环壁105上均设有稳焰槽1025,如图2所示,内环壁104的稳焰槽1025与内环壁104的稳焰孔1201相连通,对内环壁的火孔108起到稳焰作用,防止内环壁的火孔108火焰窜动,外环壁105的稳焰槽1025与外环壁105的稳焰孔1201相连通,对外环壁的火孔109起到稳焰作用,防止外环壁的火孔109火焰窜动。

40.关于稳焰槽1025和与该稳焰槽1025相连通的火孔的位置关系,在第一具体的实施例中,稳焰槽1025 的高度高于至少一个的火孔。

41.在第二个具体的实施例中,如图2所示,稳焰槽1025的高度低于至少一个的火孔。

42.稳焰槽1025距离与该稳焰槽1025相连通的火孔的最低点的距离不能太大,否则影响传火和稳焰效果,一般控制在3mm以下。

43.在第三个具体的实施例中,如图1所示,稳焰槽1025位于至少一个的火孔的顶端与底端之间。

44.稳焰槽1025与该稳焰槽1025所在的内环壁104或外环壁105上的火孔的高度关系中,稳焰槽1025 可以高于或低于该稳焰槽1025所在的内环壁104或外环壁105上的火孔,也可以与该稳焰槽1025所在的内环壁104或外环壁105上的火孔高度相同,当高度相同时,即为稳焰槽1025位于该稳焰槽1025所在的内环壁104或外环壁105上的火孔的顶端与底端之间。

45.稳焰槽1025的深度沿水平方向,或者稳焰槽1025沿倾斜方向设置,例如稳焰槽1025设于内环壁104,并位于内环壁104火孔的下方时,沿由内向外的方向,稳焰槽1025向下倾斜,稳焰槽1025的倾斜角度与内环壁104火孔的倾斜角度可以相同,也可以不同,这样稳焰槽1025的出口燃烧的火焰与内环壁104 火孔的火焰融合,防止内环壁104火孔的火焰窜动,又例如,稳焰槽1025设于外环壁105,并位于外环壁105火孔的下方时,沿由内向外的方向,稳焰槽1025向上倾斜,稳焰槽1025的倾斜角度与外环壁105 火孔的倾斜角度可以相同,也可以不同,这样稳焰槽1025的出口燃烧的火焰与外环壁105火孔的火焰融合,防止外环壁105火孔的火焰窜动。其中,靠近火盖100中的方向为内,远离火盖100中部的方向为外。

46.关于稳焰槽1025的形状,在第一个具体的实施例中,如图2和图9中,稳焰槽1025的数量为多个,多个稳焰槽1025沿火盖100的周向依次设置。设置多个间隔设置的稳焰槽1025,减小全部稳焰槽1025 沿火盖100周向的长度,避免因设置稳焰槽1025而导致的对火盖100强度的减弱。

47.在第二个具体的实施例中,稳焰槽1025为沿火盖100的周向延伸的环形,相比于设置多个沿火盖100 的周向依次设置的稳焰槽1025,环形的稳焰槽1025成型工艺简单、成本低。

48.可选地,稳焰槽1025的高度范围为0.5mm-1.0mm。稳焰槽1025的高度小于0.5mm,导致稳焰槽1025 高度过小,稳焰效果不明显;稳焰槽1025的高度大于1.0mm,会大大降低火盖100的强度。因此,稳焰槽1025的高度范围为0.5mm-1.0mm,在保证火盖100强度的前提下,使得稳焰槽1025具有良好的稳焰效果。稳焰槽1025的高度(上下方向的尺寸)可以为但不限于0.5mm、0.7mm或1.0mm。

49.可选地,稳焰槽1025的深度(沿火盖径向的尺寸)范围为2.5mm-3.0mm。

50.稳焰槽1025的深度小于2.5mm,会导致稳焰槽1025无法与火孔相连通,导致稳焰槽1025失去稳焰作用;稳焰槽1025的深度大于3.0mm,会导致稳焰槽1025将火盖100切成两部分、破坏了火盖100的整体结构。稳焰槽1025的深度可以为但不限于2.5mm、2.7mm或3.0mm。

51.可选地,如图3至图5所示,内环壁104的外壁面设有凸台1026,内环壁的火孔108贯穿凸台1026。

52.凸台1026可增加内环壁的火孔108的深度,防止该处火焰发生回火,还能够起到加强筋的作用,使火盖100不容易变形。

53.可选地,所述内环壁104设有的所述稳焰槽1025沿由内向外的方向穿过一所述凸台1026的部分厚度,即当内环壁104设置稳焰槽1025的情况下,内环壁104的稳焰槽1025沿由内向外的方向不贯穿整个凸台1026,只是穿过一凸台1026的部分,其中,靠近火盖100中部的方向为内,远离火盖100中部的方向为外,凸台1026的厚度方向为内外方向。

54.如图5所示,稳焰槽1025没有切穿凸台1026,利用凸台1026上没有被稳焰槽1025切穿的部分将火盖100靠近内环壁104处上下两部分固定连接在一起,维持火盖100的整体结构。

55.可选地,如图5所示,凸台1026位于气道内,内环壁104的稳焰槽1025切穿凸台1026靠内的部分,使得内环壁104的稳焰槽1025能够与内环壁的火孔108相连通,实现稳焰槽1025的稳焰效果。同时,内环壁104的稳焰槽1025没有切穿凸台1026靠外的部分,维持火盖100的整体结构。

56.可选地,凸台1026的数量为多个,多个凸台1026沿火盖100的周向分布,且凸台1026与内环壁的火孔108一一对应,内环壁104的多个火孔沿火盖100的周向均匀分布,多个凸台1026沿火盖100的周向均匀分布。

57.内环壁104设有第一组出火孔1202和第二组出火孔1203。两组出火孔处分别设有点火针和热电偶,用来对内环壁的火孔108进行点火和维持燃烧,这样,内环壁的火孔108可单独点火和调节,与外环壁的火孔109完全独立。

58.可选地,如图5所示,外环壁105的内侧设有凸起1027,凸起1027位于气道内,凸起1027的底端设有稳焰孔1201,外环壁105的稳焰槽1025与稳焰孔1201相连通,稳焰孔1201与外环壁的火孔109 错开设置。

59.外环壁105的内壁面向内延伸形成凸起,凸起的顶端与外环壁105的顶部相连接,凸起的底端高于外环壁105的底部,且凸起位于气道内,这样设置凸起后,凸起与外环壁105的底端共同限定出台阶。可选地,凸起为沿外环壁105的周向延伸的环形,台阶也为沿外环壁105的周向延伸的环形。

60.外环壁105的稳焰槽1025设于外环壁105的外壁面,且开口朝外,外环壁105的稳焰槽1025穿过台阶的部分厚度,避免外环壁105的稳焰槽1025切穿台阶的整个厚度而导致外环壁105分为上下两部分、破坏火盖100的整体结构,其中,台阶的厚度方向为由内向外的方向。稳焰孔1201设于凸起1027的底端并沿上下方向或大致沿上下方向延伸,台阶的形成,使得稳焰孔1201能够与气道相连通,稳焰孔1201 又与外环壁105的稳焰槽1025相连通,从而使得稳焰槽1025与气道相连通,使得稳焰槽1025起到稳焰的作用。

61.稳焰孔1201与外环壁的火孔109相错开,使得与稳焰孔1201相连通的稳焰槽1025

的部分与外环壁的火孔109相错开,这样与稳焰孔1201相连通的稳焰槽1025的部分与外环壁的火孔109燃烧使用不同位置处的空气,使得燃烧更加充分,降低co的产生量。

62.可选地,如图3、图5和图9所示,火盖100还包括分隔壁107,分隔壁107设于内环壁104和外环壁105之间,与内环壁104限定出内环气道110,并与外环壁105限定出外环气道111,内环气道110与内环壁的火孔108相连通,外环气道111与外环壁的火孔109相连通,换言之,气道包括内环气道110 和外环气道111。分隔壁107上沿周向均布至少2个螺钉孔1206,以便将火盖100与下方的分气盘固定在一起,内环壁104、分隔壁107和外环壁105位于同一平面内,方便端面的精加工,与下方的分气盘配合时密封性能更容易保障,不容易漏气。

63.分隔壁107呈沿火盖100的周向延伸的环形,从而将环形的气道分隔为环形的内环气道110和环形的外环气道111,避免内环壁的火孔108和外环壁的火孔109共用一个气道。这样,进行火力调节时,内环壁的火孔108和外环壁的火孔109可以分别独立进行火力大小的调节,且可以分别进行开关,使得火盖100能够适应加热面积多变且需要均与加热的场景,避免内环壁的火孔108和外环壁的火孔109共用一个气道导致的内环壁的火孔108和外环壁的火孔109火力调节时只能同大同小且同时开闭、不能适应加热面积多变且需要均匀加热的场景。

64.沿由内向外的方向,外环壁的火孔109倾斜向上,内环壁的火孔108倾斜向下,实现外环壁的火孔 109和内环壁的火孔108均向上出火。

65.可选地,如图8所示,火盖的顶壁的顶壁面还设有一个或多个沿火盖径向分布的传火槽1205。

66.本公开实施例还提供一种燃烧器,包括如上述实施例中任一项的火盖100。

67.本公开实施例提供的燃烧器,因包括上述实施例中任一项的火盖100,因而具有上述实施例中任一项的火盖100的全部有益效果,在此不再赘述。

68.本公开实施例还提供一种燃气灶,包括如上述实施例所述的燃烧器。

69.本公开实施例提供的燃气灶,因包括上述实施例所述的燃烧器,因而具有上述实施例所述的燃烧器的全部有益效果,在此不再赘述。

70.燃烧器包括多个火盖,由于火盖呈环形且数量为多个,每一火盖可以命名为环形子火盖,为方便描述,将其中的两个环形子火盖命名为第一环形子火盖101和第二环形子火盖102,换言之,前述的火盖可以为图8和图9所示的第一环形子火盖101,也可以是图2至图7所示的第二环形子火盖102。

71.如图8和图9所示,第一环形子火盖101设置的火孔包括沿由内向外的方向依次设置的第一火孔1012 和第二火孔1014。第二环形子火盖102套设在第一环形子火盖101的外侧或位于第一环形子火盖101的内侧,第二环形子火盖102设有第三火孔1022。

72.燃烧器还包括炉头和分气盘,分气盘为铸件或锻压件,分气盘限定出气流通道,燃气经气流通道流入气道中。分气盘是与炉头和火盖配合使用,其一种可选的装配方式为将分气盘设置于炉头和火盖中间并被构造为连通两者的燃气(或者空气与燃气的混合燃气)中间流路,使得燃气自炉头进入分气盘后再流入火盖,并最终在火盖的火孔处被引燃形成火焰。

73.相应的,分气盘具有供燃气流动的多个气流通道,燃气在经由炉头进入分气盘后,

可流经多个气流通道并最终被分流至各自对应的环形子火盖中,以分别对处于不同位置的火孔进行供气。在本实施例中,炉头具有多个相互独立的炉腔,多个炉腔同心设置且自内向外依次套设,每一炉腔连通分气盘的一个或多个气流通道,也即炉头内各炉腔的供气有无状态,能够分别决定各自对应的一个或多个气流通道内有无燃气供应,进而影响到各气流通道对应环形子火盖的是否能形成火焰。

74.本公开实施例提供有一种分气盘,该分气盘包括相互连通的进气部和分气部。其中,进气部可用于与炉腔侧连通,以将来自炉腔的燃气引入分气盘内并向分气部输送;分气部可用于与火盖侧连通,以将进气部引入的燃气分别供应给对应的环形子火盖。

75.本实施例中,进气部包括多个进气通道,每一进气通道由内向外延伸,以图中示出的分气盘的结构为例,由内向外延伸是指进气通道大致是从圆心(或者靠近圆心)的位置向外圆周方向延伸的形式,实施例中示出的一种可选的延伸方向是沿分气盘的径向方向延伸。

76.一般的,进气通道的内外延伸长度由其对应的炉头炉腔和/或环形子火盖的环线位置决定,以保证进气通道至少能够连通对应的炉头炉腔,并至少能够将燃气输送至一个或多个对应的环形子火盖的环线位置。

77.在本实施例中,分气部包括位于由内向外不同环线的分气通道,部分或全部不相邻环线上的分气通道与同一进气通道的连通。

78.本实施例提供的分气盘将分气部的部分或全部不相邻环线上的分气通道与同一进气通道的连通,使得至少一个进气通道能够分别向不同环线的分气通道各自对应的火孔分别输送燃气,这样在该进气通道的燃气流量改变时,其对应的分气通道、火孔的燃气也会同步改变,同时由于对应同一进气通道的火孔各自环线处于不同的内外加热位置,因此针对单个进气通道的燃气流量调节就能够同时实现对内外不同加热位置的火力同步调节,从而能够有效提高加热均匀性、降低操作的繁琐性。

79.可选的,设置分气通道的环线数量与火盖上火孔环线(位于环形子火盖同一周向的火孔为一火孔环线)数量一致,同时,分气通道分布的环线位置与火孔环线的位置相对应,使得每一分气通道能够向对应位置的一组火孔(位于环形子火盖同一周向的火孔)输送燃气。

80.可选的,每一环线对应的分气通道的数量为一个或多个;其中,同一环线对应的分气通道沿该环线均匀分布,使得燃气能够较为均匀的从该环线不同位置的分气通道进入环形子火盖内,以保障形成火焰的火力分布均匀性和稳定性。

81.在一可选实施例中,分气盘整体被构造为与炉腔、火盖相适配的盘状半封闭的壳体,进气部和分气部均成型于该壳体。

82.可选的,进气通道形成于该壳体内部,并且壳体底面上开设有用于连通炉腔的一个或多个进气槽口;可选的,每一进气通道对应一独立的进气槽口,使得各个进气通道能够通过该进气槽口与炉腔连通,燃气经由该进气槽口从炉腔进入进气通道内。

83.在一些实施例中,多个进气通道的进气槽口设置于分气盘的圆心侧并且与各自对应的炉腔位置对应设置。示例性的,进气通道包括第一进气通道和第二进气通道,其中第一进气通道对应炉头内侧的炉腔、第二进气通道对应炉头外侧的炉腔,则第一进气通道的进气槽口所在环线是设置于第二进气通道的进气槽口所在环线的内侧。

84.图11、图14、图16和图18所示的分气盘结构中,进气通道的进气槽口设置于分气盘的圆心侧,这里将其定义为第一类进气通道,也即该第一类进气通道的进气端设置于圆心侧、出气端设置于圆周侧,燃气进入分气盘后,其主要流动方向是从圆心侧流向圆周侧。在又一些实施例中,进气通道的进气形式还可以是第二类进气通道和/或第三类进气通道。

85.第三类进气通道的进气端设置于中环、出气端至少包括圆心侧和圆周侧,也即燃气经由第三类进气通道流经分气盘的主要流动方向是从中环位置同时向圆心侧和圆周侧流动。

86.上述的第二类进气通道和第三类进气通道的进气端临近外周侧的位置设置,能够缩短燃气从进气端流向外周侧的流动距离,由于外周侧需求的燃气量更多,因此可以减少燃气在进气通道内流动的压力损失;并且,由于流动路径的减小,也能够缩短燃烧器开阀后燃气流向外侧火盖上的火孔的速度,进而提高燃烧器点火时处于外侧火盖上的火孔的点火响应速度。

87.本实施例提供的分气盘设置有一种或几种不同的进气通道结构形式,使得燃气能够以不同的进出气流动路径流经分气盘,进而向各自对应的不同环线的分气通道输送燃气,不同的进气通道结构形式可分别适配向两个或两个以上分气通道的差异化供气需求,提升向不同分气通道分流送气的均匀性及燃气流量、压力的稳定性,从而能够有效保障燃气灶的燃烧效果。

88.可选的,进气通道被构造为圆心对称结构,这里,进气通道同一进气通道的各位置互相连通且共用同一进气端,燃气经由该同一进气端流入进气通道,继而流向进气通道的各个位置。

89.又一可选的,对于设置有上述两种或两种以上进气通道的分气盘,如某一分气盘中同时设置有第一类进气通道和第二类进气通道,又或者,某一分气盘中同时设置有第一类进气通道、第二类进气通道和第三类进气通道;则不同进气通道沿周向交替排布,以尽可能的保障对应不同类别进气通道的火孔圈的燃烧均匀性。

90.可选的,对于上述第二类进气通道和第三类进气通道,由于其进气端距离分气盘的距离较远,如仍采用套环式炉腔供气方式则可能存在进气端无法与炉腔位置对应的问题,因此在一些实施例中,可以将燃烧器的多个引射管与分气盘的不同进气通道一一对应连通设置,以通过引射管直接向对应的进气通道供气。

91.又一可选的,分气通道开设于壳体的顶面,这里分气通道是起到分气盘的“燃气出口”作用,来自进气通道的燃气可从该进气通道对应的分气通道流出分气盘,继而进入火盖内。

92.本公开实施例的分气盘,一般包括下分气盘210和上分气盘290,下分气盘210与上分气盘290可密封连接,以防止流经的燃气泄漏。可选地,下分气盘210与上分气盘290的连接端面呈平面,提高连接的密封性。

93.本公开实施例中,依据下分气盘210的结构,将提供的分气盘主要分为三类。

94.结合图11-13所示,说明本公开实施例提供的第一类分气盘,包括下分气盘210和上分气盘290,下分气盘210具有一个或多个进气分区,每一进气分区内设置有将该进气分区分隔为多个进气通道的分隔结构;上分气盘290包括位于由内向外不同环线的分气通道,部分或全部不相邻环线的分气通道连通同一进气通道。

95.本公开实施例的第一类分气盘,通过下分气盘210上进气分区的设置,使得由下分气盘210上的一个进气口进入的燃气能够分流至上分气盘290上的不同环线上的分气通道内,扩大了燃气的分气面积,扩大了燃气的分流面积,增加了出火方式的多样性,增加了加热面积的灵活性,能够满足多种烹饪需求,例如,煎、烙等烹饪加热场景。

96.在一些实施例中,下分气盘210,包括下盘体211、一个或多个进气分区构件和分隔构件222,下盘体211具有内环进气口201和多个环形进气槽;每一进气分区构件具有进气腔221,且沿下盘体211的径向设置于下盘体211上;分隔构件222设置于进气分区构件的进气腔221内,将该进气腔221分隔为多个进气通道;且一个进气通道对应与下盘体211的一个环形进气槽连通。

97.本实施例中,下盘体211的环形进气槽的数量与进气分区构件内分隔出的进气通道的数量一致,一个进气通道对应与一个环形进气槽连通。则,每个环形进气槽接入的燃气通过对应的进气通道流入不相邻环线上的分气通道内,实现了一对多的分气,增加了分气的灵活性。

98.在一些实施例中,下盘体211包括盘壁2111和多个环形构件,盘壁2111的中心处设置有通孔,多个环形构件同心设置于盘壁2111上形成内环进气口201和多个环形进气槽。本实施例中,最内侧的环形构件围设盘壁2111上的通孔形成内环进气口201,其余环形构件同心设置,形成多个环形进气槽。本实施例中,下盘体211的盘壁2111上设置的多个环形进气槽与炉头的出气口对接以接入燃气。环形进气槽是数量依据实际需求确定即可。

99.可选地,环形构件为具有一定高度的圆环肋板件。

100.可选地,环形进气槽数量为2个。如图12所示,内环形构件212围设盘壁2111上的通孔,中环形构件213和外环形构件214由内向外依次同心设置于盘壁2111上,且外环形构件214设置于盘壁2111 的边缘,在下盘体211上依次形成内环进气口201、中环形进气槽202和外环形进气槽203。

101.可选地,进气分区构件的进气腔221被分隔构件222分隔为两个进气通道;分别定义为外侧进气通道2211和内侧进气通道2212。外侧进气通道2211与外环形进气槽203连通,内侧进气通道2212与中环形进气槽202连通。

102.可选地,下盘体211的盘壁2111呈弧面,在其呈内凹的壁面上设置多个环形构件,则进气分区构件设置于下盘体211的呈外凸的壁面上。

103.可选地,下盘体211的盘壁2111的部分外凸壁面与进气分区构件之间形成了空气补充通道270。如图11所示,下盘体211的盘壁2111的部分外凸壁面与两个相邻的进气分区构件的外壁之间形成了空气补充通道270。则在上分气盘290上的对应位置处设置空气补充出口即可。提高燃气在燃烧过程与空气的接触量,提高燃烧效率。

104.可选的,空气补充通道270包括第一空气补充通道和第二空气补充通道。

105.其中,第一空气补充通道被构造为从分气盘的底部由外向内延伸成型,其进气端设于分气盘的外周侧,出气端至少延伸至外环形构件214和中环形构件213之间;第一空气补充通道用于向第一分气通道和第二分气通道各自所在环线之间形成的间隔输送空气,第一空气补充通道沿其所在环线的周向延伸成型。

106.第二空气补充通道被构造为从分气盘的底部由外向内延伸成型,其进气端设于分气盘的外周侧,出气端至少延伸至内环形构件212和中环形构件213之间第二空气补充通道

是用于向第二分气通道与第三分气通道各自所在环线之间形成的间隔输送空气,第二空气补充通道沿其所在环线的周向延伸成型。

107.这里,空气补充通道270能够增加其对应至少一侧火孔圈周围的空气量,以提升燃气能够更加充分的燃烧。

108.这里,多个进气通道沿周向均匀间隔排布,相邻的进气通道与外环形构件、中环形构件共同围设出第一空气补充通道的出气端;相邻的进气通道与内环形构件、中环形构件共同围设出第二空气补充通道的出气端。

109.又一可选的(未示出附图),第一空气补充通道相对于分气盘的底面内凹成型,且位于相邻的两个进气通道之间;类似的,第二空气补充通道相对于分气盘的底面内凹成型,且位于相邻的两个进气通道之间。内凹成型的方式可以减少下分气盘210的底面凸起,并可提高分气盘的抗压能力。

110.在本实施例,第一空气补充通道呈由外向内逐渐收拢的结构,第二空气补充通道呈由外向内逐渐收拢的结构。示例性的,第一空气补充通道主体成喇叭形或锥形的内凹结构。

111.在一些可选的实施例中,多个第一空气补充通道沿分气盘的周向均匀排布,和/或,多个第二空气补充通道沿分气盘的周向均匀排布。以使空气可以从分气盘的周向多个位置均匀的向内侧补充空气,进一步保障火焰燃烧的稳定性和均匀性。

112.在一些实施例中,进气分区构件沿下盘体211的径向延伸至下盘体211外。增大了分气盘的分气面积。

113.在一些实施例中,沿下盘体211的径向,进气分区构件的底壁向上分气盘290侧弯曲且进气腔221 的周向宽度扩大。即,进气通道的底壁呈弧形靠近上分气盘290侧,引导进气向上分气盘290流动,并利用扩大的进气通道缓冲出气压力,使燃气更顺畅地进入上分气盘290的分气通道内。本实施例中,进气分区构件呈铲斗状,铲斗状进气分区构件的斗腔即为进气腔221。

114.在一些实施例中,进气分区构件的进气腔221包括径向部和周向部,周向部位于外侧且周向部的周向宽度大于径向部;由分隔构件222分隔形成的每一进气通道(内侧进气通道2212和外侧进气通道2211) 包括连通的径向延伸部和周向延伸部。进气分区的外围周向结构增大,能够增加外圈的分气面积的同时,还增加了对上分气盘290的支撑面积,使分气盘的结构更稳定。

115.可选的,径向延伸部沿分气盘的径向由内向外延伸成型,各分气通道与对应的径向延伸部连通。

116.可选地,进气腔221整体呈“7”字形,进气通道也呈“7”字形。

117.可选的,多个进气通道沿周向按等弧度间隔均匀排布。以对应相同环线分气通道组合的进气通道为例,本实施例中对应设置的进气通道的数量为4个,4个进气通道由同一炉腔供气且向相同的多个环形的分气通道供气,因此将4个进气通道沿周向均匀排布且相互之间的弧度间隔相等,可以使得每一环线上分气通道输出的燃气可以在周向上更加均匀的分布,提高供气平稳性。

118.可选地,进气腔221的径向部也沿径向呈扩大趋势,每一进气通道的径向延伸部也由内向外逐渐扩张、通道截面积逐渐增大的通道结构,如将径向延伸部设置为喇叭形、锥形

等。

119.在一些实施例中,分隔构件222呈“7”字形,将一个“7”字形的分隔构件222设置于进气腔221内分隔出两个或两个以上的进气通道。

120.如图11所示,一个“7”字形的分隔构件222,横向部设置于进气腔221的周向部,竖向部设置于进气腔221的径向部,从而分隔出两个进气通道。

121.可选地,分隔构件222为分隔筋板,其竖向设置于进气腔221内。

122.可选地,竖向设置的分隔构件222的上端面与进气腔221的端面(上端面)平齐。提高下分气盘210 与上分气盘290连接后构造的各个进气通道的密封性。

123.在一些实施例中,进气分区构件220的底壁设置于下盘体211的盘壁2111上,并在进气通道与环形进气槽相重叠的位置处的盘壁2111和底壁上开设连通的进气口。

124.可选的,进气通道的径向延伸部的进气槽口被构造为能够与炉腔平滑过渡的弧形内凹结构,以减少燃气从炉腔向分气盘流动的路径阻力,提升燃气进入的平滑性。

125.在一些实施例中,下盘体211的盘壁2111呈弧形,以进气分区构件220的底壁与下盘体211的盘壁 2111的外凸壁面相对的方式,插接入部分弧形盘壁2111上,使进气分区构件220的进气腔221的端面与弧形盘壁2111的外凸壁面的中心处平齐;并将与进气通道干涉的环形结构件去除,且保证一个进气通道仅对应与一个环形进气槽连通。

126.在一些实施例中,周向延伸部连通其对应同一进气通道的径向延伸部的外端且沿圆周线延伸成型,这里,周向延伸部一般是指前文中“7”字形进气通道的短边段的部分。该周向延伸部与分气通道位置对应设置,也即周向延伸部所在圆周线与其对应的分气通道所在环线共线,使得周向延伸部能够至少向其对应连通的分气通道输送燃气,周向延伸部可增大进气通道与分气通道之间的周向对接口径面积,进而加快进气通道的径向延伸部的燃气流出速率。

127.应当理解的是,前文中以“7”字形表示进气通道结构形式并不涉及针对径向延伸部和周向延伸部之间长度大小的限定,也即径向延伸部的长度可以大于、小于或等于其对应周向延伸部的长度。

128.可选的,部分位于同一圆周线上相邻的周向延伸部相互连通,使得来自一进气通道的燃气可以经由周向延伸部输送至另一进气通道所属的周向延伸部,不仅可有效增加该圆周线周向延伸部的整体长度、提高向分气通道的燃气输送效率,同时也能够进一步提升燃气周向出气的均匀性。

129.结合图14-22所示,本公开实施例提供第二类分气盘,包括下分气盘210和上分气盘290,下分气盘 210具有一个或多个第一进气分区230;上分气盘290包括位于由内向外不同环线的分气通道,部分或全部不相邻环线的分气通道连通一个或多个第一进气分区230。

130.本公开实施例的第二类分气盘,通过下分气盘210上第一进气分区230的设置,使得由下分气盘210 上的一个进气口进入的燃气能够分流至上分气盘290上的不同环线上的分气通道内,扩大了燃气的分气面积,增加了出火方式的多样性,增加了加热面积的灵活性,能够满足多种烹饪需求,例如,煎、烙等烹饪加热场景。

131.在一些实施例中,分气盘的进气部至少包括形成于下分气盘210的第一进气通道231和第二进气通道232;相应的,分气部至少包括形成于上分气盘290的第一分气通道205、第二分气通道206和第三分气通道207。其中第一分气通道205和第三分气通道207与第一进

气通道231相连通,第二分气通道206 与第二进气通道232相连通,因而第一分气通道205和第三分气通道207对应火孔圈的燃烧状态可由第一进气通道231对应的供气流路统一控制,第二分气通道206对应火孔圈的燃烧状态可由第二进气通道 232对应的供气流量控制,两者相互独立。

132.这样在各进气通道的燃气流量改变时,其对应的分气通道、火孔圈的燃气量也会同步改变,同时由于对应同一进气通道(如第一进气通道231)的火孔圈各自环线处于不同的内外加热位置,因此针对单个进气通道的燃气流量调节就能够同时实现对内外多个不同加热位置的火力同步调节,从而能够有效提高加热均匀性、降低操作的繁琐性。

133.可选的,如图14和图16所示,第一进气通道231和第二进气通道232的数量均为多个、且一一对应的成组设置;多组第一进气通道231和第二进气通道232之间沿周向按等弧度间隔均匀排布,使得每一环线上分气通道输出的燃气可以在周向上更加均匀的分布,提高供气平稳性。

134.又一可选的,如图18所示,第一进气通道231的数量为多个,第二进气通道232的数量为多个;第一进气通道231和第二进气通道232沿周向交替排布,图18所示的实施例中,第一进气通道231和第二进气通道232的数量各2个,4个进气通道呈“十字形”排布在分气盘的下分气盘210上,并且两个第一进气通道231对称设置,两个第二进气通道232也相对设置。

135.可选的,第一进气通道231和所述第二进气通道232呈由内向外逐渐扩张、通道截面积逐渐增大的通道结构。

136.在一些实施例中,第一进气通道231同时向第一分气通道205和第三分气通道207供气,其供气对应的分气通道数量多于第二进气通道232,因此为保障第一分气通道205和第三分气通道207各自对应火孔圈的火焰强度,第一进气通道231的扩张幅度大于第二进气通道232,以适配第一进气通道231更大的燃气流量需求。

137.在一些实施例中,下分气盘210,包括下盘体211和第一分隔筋240。下盘体211的第一盘面的中心处设置有贯通的内环形构件212(形成内环进气口201),第二盘面上设置有围绕内环形构件212的多个环形进气槽。第一分隔筋240具有第一弧线段241和第一直线段242,第一弧线段241的两端上分别设置第一直线段242;第一分隔筋240设置于下盘体211的第一盘面上。第一直线段242的端部连接至内环形构件212上;第一分隔筋240与部分内环形构件212之间的区域形成第一进气分区230;第一进气分区 230与一个环形进气槽连通。

138.本实施例中,利用第一分隔筋240将下分气盘210分隔出第一进气分区230,使不相邻环线上的分气通道与该第一进气分区230连通,则可将一个环形进气槽的接入的燃气/预混燃气通过对应的进气通道流入不相邻环线上的分气通道内,实现了一对多的分气,增加了分气的灵活性。第一进气分区230的形状整体呈扇形。

139.可选地,第一进气分区230与内侧的环形进气槽连通。

140.在一些实施例中,下盘体211还包括多个环形构件,以内环形构件212为中心,由内向外设置于下盘体211的第二盘面上,形成多个环形进气槽。本实施例中,下盘体211的第二盘面上设置的多个环形进气槽与炉头的出气口对接以接入燃气/预混燃气。环形进气槽的数量依据实际需求确定即可。

141.可选地,环形进气槽数量为2个。如图15和图19所示,以内环形构件212为中心,中环形构件213 和外环形构件214由内向外依次同心设置于第二盘面上,在下盘体211上形成

内环进气口201、中环形进气槽202和外环形进气槽203。

142.可选地,第一进气分区230与中环形进气槽202连通。扩大了分气面积。

143.本公开实施例中,内环形构件212、中环形构件213和外环形构件214均为具有一定高度的圆环件。每个环形构件的高度可以不同,依据实际结构确定即可。可选地,内环形构件212与外环形构件214的位于下盘体211的第一盘面上的高度一样,使得下分气盘210的连接端面呈平面。可选地,位于第二盘面的外侧的环形构件的高度大于位于内侧的环形构件的高度。如图15和图19所示,外环形构件214的高度大于中环形构件213的高度。

144.可选地,第一分隔筋240包括第一分隔筋240ⅰ和/或第一分隔筋240ⅱ。其中,第一分隔筋240ⅰ是指第一弧线段241为大于或等于半圆弧的弧线,第一分隔筋240ⅱ是指第一弧线段241为小于半圆弧的弧线。

145.可选地,第一分隔筋240的数量为一个或多个,当第一分隔筋240的数量为多个时,多个第一分隔筋240围绕内环形构件212间隔设置,且多个第一分隔筋240的第一弧线段241位于同一环线上。

146.本公开实施例中,第一分隔筋240的形状和设置数量均不限定,以将下分气盘210划分出一个或多个第一进气分区230为依据确定即可。

147.可选地,第一分隔筋240包括第一分隔筋240ⅰ。本实施例中,第一分隔筋240的数量为一个,将下分气盘210划分出一个第一进气分区230。可选地,该第一分隔筋240ⅰ的第一弧线段241的圆心角为 120

°

~180

°

。可选地,该第一分隔筋240ⅰ的第一弧线段241的圆心角为140

°

~160

°

。可选地,该第一分隔筋240ⅰ的第一弧线段241的圆心角为150

°

。

148.可选地,第一分隔筋240包括第一分隔筋240ⅱ。本实施例中,第一分隔筋240ⅱ的数量为多个,为 2个、3个、4个或更多个,以均匀进气为依据设置即可。可选地,如图18所示,第一分隔筋240的数量为2个,对称地设置于内环形构件212周围。如图14和图20所示,第一分隔筋240的数量为4个,均匀地设置于内环形构件212周围。

149.可选地,第一分隔筋240包括第一分隔筋240ⅰ和第一分隔筋240ⅱ。本实施例中,第一分隔筋240ⅰ为一个,第一分隔筋240ⅱ为多个。该一个第一分隔筋240ⅰ的圆心角为90

°

~120

°

。多个第一分隔筋240ⅱ设置于第一分隔筋240ⅰ是两个第一直线段242之间。

150.在一些实施例中,下分气盘210,还包括第二分隔筋250,具有第二弧线段251和第二直线段252,第二弧线段251的第一端上设置第二直线段252;第二分隔筋250设置于第一进气分区230内,且第二弧线段251的第二端连接于第一分隔筋240的第一直线段242上,第二直线段252的端部连接至内环形构件212上;第二分隔筋250的外侧与第一分隔筋240之间形成第一进气通道231;第一进气通道231与内侧的环形进气槽连通。

151.本实施例中,第二分隔筋250的形状呈“7”字形,第二弧线段251沿下分气盘210的环线设置,第二直线段252不限定于沿下分气盘210的径向设置。则,将“7”字形的第二分隔筋250扣设于整体呈扇形的第一进气分区230的第一直线段242上,形成的第一进气通道231包括连通的第一径向进气部2311和第一周向进气部2312。而且,第二分隔筋250的设置数量可以为一个或两个。

152.可选地,如图14和图20所示,在每一第一分隔筋240内设置的第二分隔筋250的设置数量为一个,则第二弧线段251的第二端与第一分隔筋240的第二侧第一直线段2422连接,第二直线段252靠近第一分隔筋240的第一侧第一直线段2421以形成第一径向进气部

2311,第二弧线段251与第一分隔筋240的第一弧线段241之间形成第一周向进气部2312。本实施例中,第一进气通道231呈“7”字形。

153.可选地,如图18所示,在每一第一分隔筋240内设置的第二分隔筋250的设置数量为两个,两个第二分隔筋250的第二弧线段251的第二端分别连接于第一分隔筋240的两侧的第一直线段242上,两个第二分隔筋250的第二弧线段251位于同一环线上,并与第一分隔筋240的第一弧线段241之间形成第一周向进气部2312;第二直线段252之间具有间隔以形成第一径向进气部2311。本实施例中,第一进气通道231呈“t”形。

154.在一些实施例中,用于形成第一进气通道231的第一分隔筋240的第一直线段242的端部弯折形成第一弯折段243,第一弯折段243与相邻的第一直线段242连接;内环形构件212与第一弯折段243之间的下盘体211上开设连通口,与内侧的环形进气槽连通。本实施例中,第一弯折段243与内环形构件212 之间形成弧形通道,该弧形通道与内侧的环形进气槽(如,中环形进气槽202)对应,在该弧形通道上开设连通口构成中环进气口2021。相比于如图17所示的第一直线段242的端部未弯折的结构相比,增加了中环进气口2021的进气面积,提高了进气量。

155.如图14和图15所示,下分气盘,包括4个第一分隔筋240,且每个第一分隔筋240内设置一个第二分隔筋250,其中,第一侧第一直线段2421与第二分隔筋250形成第一进气通道231的第一径向进气部 2311。因此,其中一个第一分隔筋240的第一侧第一直线段2421的端部弯折形成第一弯折段243,第一弯折段243与相邻的第一直线段242(如,相邻的另一第一分隔筋240的第二侧第一直线段2422)连接。

156.可选地,第一进气通道231与中环形进气槽202连通。可选地,第一进气通道231的第一径向进气部2311与中环形进气槽202连通。提高分气面积。

157.本公开实施例中,第一分隔筋240将下盘体211的第一盘面分隔成两个区域,一个是前述的第一进气分区230,其余的区域定义为第二进气分区。第一进气分区230连通部分或全部不相邻环线的分气通道,其余的分气通道则与第二进气分区连通,实现上分气盘290上的所有分气通道的供气。

158.在一些实施例中,下分气盘210,还包括一个或多个第二进气分区,第二进气分区内构造有第二进气通道232;第二进气通道232与上分气盘290的部分分气通道连通。本实施例中,通过构造第二进气通道 232将进气引流至设定的部分分气通道内,进一步提高分气的灵活性。

159.可选地,下分气盘210包括第一分隔筋240时,下分气盘210还包括第三环形分隔筋260,围设于第一分隔筋240外侧;第一分隔筋240与第三环形分隔筋260之间的区域形成第二进气通道232;且第二进气通道232包括连通的第二径向进气部2321和第二周向进气部2322。第二进气通道232与外侧的环形进气槽连通,以接入燃气。本实施例中,多个第一弧线段241与第三环形分隔筋260之间为第二周向进气部2322,相邻的两个第一直线段242之间(可以不同第一分隔筋240的相邻的两个第一直线段242,也可以是一个第一分隔筋240的两个第一直线段242)形成第二径向进气部2321,依据第一分隔筋240的数量,第二径向进气部2321可以为一个或多个,增加进气口的数量,提高进气量,还提高进气均匀性。

160.可选地,第一分隔筋240的数量为多个时,在每一第一分隔筋240的第一弧线段241与第三环形分隔筋260之间沿径向设置一隔板,将第二周向进气部2322分隔为多段,每段周

向进气部与一个第二径向进气部2321连通。形成多个第二进气通道232。

161.可选地,第二进气通道232与外环形进气槽203连通。可选地,第二进气通道232的第二径向进气部2321与外环形进气槽203连通。提高分气面积。

162.本公开实施例中,依据是否设置空气补充通道270,还提供了第三类分气盘,结合图14至图22所示,包括下分气盘210和上分气盘290,下分气盘210具有一个或多个第一进气分区230,第一进气分区230 内设有将其分隔出第一进气通道231和空气补充区域的分隔结构;上分气盘290包括位于由内向外不同环线的分气通道,部分或全部不相邻环线的分气通道连通一个或多个第一进气分区230。

163.本公开实施例的第三类分气盘中,在下分气盘210上设置有空气补充区域,用于进行空气补充,以提高燃气的燃烧率。本实施例中,上分气盘290上在与空气补充区域相对应的位置处设置空气补充入口结构,配合完成空气补充。

164.在一些实施例中,第三类下分气盘210,包括下盘体211、第一分隔筋240和第二分隔筋250。下盘体211的第一盘面的中心处设置有贯通的内环形构件212,第二盘面上设置有围绕内环形构件212的多个环形进气槽。第一分隔筋240具有第一弧线段241和第一直线段242,第一弧线段241的两端上分别设置第一直线段242;第一分隔筋240设置于下盘体211的第一盘面上。第一直线段242的端部连接至内环形构件212上;第一分隔筋240与部分内环形构件212之间的区域形成第一进气分区230;第一进气分区 230与一个环形进气槽连通。第二分隔筋250,具有第二弧线段251和第二直线段252,第二弧线段251 的第一端上设置第二直线段252;第二分隔筋250设置于第一进气分区230,且第二弧线段251的第二端连接于第一分隔筋240的第一直线段242上,第二直线段252的端部连接至内环形构件212上;第二分隔筋250将第一进气分区230分隔为独立的第一进气通道231和空气补充区域;空气补充区域的下盘体 211上开设有空气补充入口271。

165.即,第三类分气盘是在第二类分气盘的基础上,将第二分隔筋250扣设的与第一分隔筋240的部分第一直线段242围设的区域限定为空气补充区域,并在该区域的下盘体211上开设空气补充入口271,配合上分气盘290上设置的空气补充出口,且在空气补充入口271与空气补充出口之间构成出空气通道,使由空气补充入口271进入的空气由空气补充出口流出并与燃气混合燃烧,增加空气量,提高燃烧效率。

166.本公开实施例的第三类分气盘中,与第二类分气盘相同部件的结构内容参见前述第二类分气盘的相关内容,在此不再赘述。

167.可选地,空气补充入口271设置于下盘体211的环形进气槽外侧。实现将空气由外部引入分气盘的内侧,提高燃烧效率。

168.在一些实施例中,用于形成空气补充区域的第一分隔筋240的第一直线段242的端部弯折形成第二弯折部244,第二弯折部244与相邻的第一直线段242/第二弯折部244连接;内环形构件212与第二弯折部244之间形成空气出口侧通道274。本实施例中,空气出口侧通道274与空气补充区域的空气补充入口 271连通,形成空气通道,从而可以将空气引入内环火与中环火/中环火与外环火之间,且还可以增加空气补充量,提高燃烧效率。

169.本实施例中,针对第二分隔筋250的设置数量不同,形成空气出口侧通道274的方式和形成的结构有所不同。

170.可选地,如图18中所示的下分气盘,在每一第一分隔筋240内设置有两个第二分隔

筋250。第一分隔筋240的两侧的第一直线段(2421,2422)分别与一个第二分隔筋250扣合形成空气补充区域;将该两侧的第一直线段(2421,2422)的端部均向外弯折形成第二弯折部244,两个第二弯折部244连接形成一个整体的第二弯折部244,该整体的第二弯折部244与内环形构件212之间形成空气出口侧通道274。

171.可选地,参考图17所示的一种下分气盘,在每一第一分隔筋240内设置有一个第二分隔筋250。第一分隔筋240的第二侧第一直线段2422与该一个第二分隔筋250扣合形成空气补充区域;可通过将该第二侧第一直线段2422的端部向外弯折形成第二弯折部244,并与相邻的另一第一分隔筋240的第一侧第一直线段2421连接,该第二弯折部244与内环形构件212之间形成空气出口侧通道274。增加了空气补充量。

172.在一些实施例中,如图21所示,下分气盘210,还包括空气导流板280,设置于空气补充入口271 处,用于引导空气流动。本实施例中,空气导流板280的结构和设置方式不限定,只要能够引导空气流动至上分气盘290的不同分气通道之间即可。

173.可选地,空气导流板280包括弧线导流板281,弧线导流板281沿下盘体211的环形且由外侧向内侧倾斜的方式设置于空气补充入口271处。将分气盘外部的空气引流至内部。本实施例中,空气导流板280 的弧线导流板281与下盘体211的环形构件同心设置,且位于多个环形构件的外侧。

174.可选地,弧线导流板281设置于所述空气补充入口271的内侧边沿上或者径向上的中部;当弧线导流板281设置于空气补充入口271的径向上的中部时,将空气补充入口271分隔为内空气补充入口271 和外空气补充入口271。分别用于为内侧分气通道和外侧分气通道上的燃气补充空气,提高燃烧效果。

175.可选地,弧线导流板281设置于空气补充入口271的径向上的中部,弧线导流板281的上端沿向上延伸至与第一分隔筋240的上端沿平齐;下端沿向下延伸的高度不超过外侧的环形构件的高度。从而空气补充入口271分隔为内空气补充入口271和外空气补充入口271。

176.可选地,弧线导流板281设置于空气补充入口271的内侧边沿上,且弧线导流板281向下延伸的高度与外侧的环形构件高度一致。起到引流作用的同时,还配合外侧的环形构件起到一定的支撑作用。

177.可选地,空气导流板280还包括直板282,沿径向向外延伸地设置于下盘体211的第二盘面上且其一端与弧线导流板281的两端连接,直板的外端延伸至分气盘的外周侧。针对弧线导流板281设置于空气补充入口271的径向上的中部的实施例,直板282的设置将下盘体211的下方沿周向分隔出对应第二空气补充通道的内侧空气入口通道272和对应第一空气补充通道的外侧空气入口通道273。一个弧线导流板 281两端的两个直板282之间限定出外侧空气入口通道273,相邻两个弧线导流板281的临近端部的两个直板282之间限定出内侧空气入口通道272。促进空气气流的稳定和均匀。

178.同前述的第二类分气盘,本公开实施例的第三类分气盘中,第一分隔筋240将下盘体211的第一盘面分隔成两个区域,一个是前述的第一进气分区230,其余的区域定义为第二进气分区。第一进气分区 230连通部分或全部不相邻环线的分气通道,其余的分气通道则与第二进气分区连通,实现上分气盘290 上的所有分气通道的供气。

179.因此,在一些实施例中,下分气盘210,还包括一个或多个第二进气分区,第二进气

分区内构造有第二进气通道232;第二进气通道232与上分气盘290的部分分气通道连通。本实施例中,通过构造第二进气通道232将进气引流至设定的部分分气通道内,进一步提高分气的灵活性。本实施例中,第二进气通道232的构造和实现结构参见前述第二类分气盘相应部分的内容即可,在此不再赘述。

180.在一些实施例中,结合图11至图21所示,上分气盘290,包括上盘体291和多个环形分气构件,上盘体291的中心设置有贯穿通孔(作为内环分气口204);多个环形分气构件由内向外且同轴地设置于上盘体291的一侧盘面(如,第二盘面)上,每个环形分气构件上构造有分气通道。部分或全部不相邻的环形分气构件的分气通道与下分气盘210上的同一进气结构连通。本公开实施例中,下分气盘210上的同一进气结构依据前述的第一类至第三类分气盘而有所差别。

181.可选地,针对第一类分气盘,上分气盘290上的部分或全部不相邻的环形分气构件的分气通道与下分气盘210上的同一进气通道连通。本实施例中,同一进气通道为内侧进气通道2212或者外侧进气通道 2211。

182.可选地,针对第二类分气盘,上分气盘290上的部分或全部不相邻的环形分气构件的分气通道与下分气盘210上的第一进气分区230连通。且,当下分气盘210包括第二进气通道232时,其余环形分气构件的分气通道与第二进气通道232连通。

183.可选地,针对第三类分气盘,上分气盘290上的部分或全部不相邻的环形分气构件的分气通道与下分气盘210上的第一进气通道231连通。

184.在一些实施例中,如图12所示,上盘体291的另一侧盘面上还设置有配合构件292,配合构件292 与下分气盘210上的进气分区(即进气分区构件220)配合对接,构造出多个进气通道。提高进气通道的密封性,防止漏气。

185.如图12所示的第一类分气盘中,上盘体291的另一侧盘面上设置的肋筋的形状与下分气盘210上的进气分区构件220和其内设置的分隔构件222的形状一致。

186.可选地,配合构件292凸出与上盘体291的另一侧盘面上。使上盘体291的水平位置适当提高,增加了空气补充通道270的截面积,提高空气补充量。

187.本公开实施例中,上盘体291上设置的贯穿通孔即为内环分气口204,其与下分气盘210上的内环进气口201连通,形成内环气体通道。

188.可选地,上盘体291的贯穿通孔的圆周上设置有上内环圈构件293,使内环气体通道的出气面与各环形分气构件的上端面平齐。当然,如图14和图18所示,也可以不设置该上内环圈构件293,依据实际需求确定即可。

189.本公开实施例的上分气盘290中,环形分气构件的数量不限定,依据实际需求确定即可。在一些实施例中,如图11、图18和图20所示,环形分气构件的数量为4个,在上分气盘290上由内而外依次为第一环形分气构件294、第二环形分气构件295、第三环形分气构件296和第四环形分气构件297,分布对应构造有第一分气通道205、第二分气通道206、第三分气通道207和第四分气通道208。部分或全部不相邻的环形分气构件均与进气结构连通。

190.可选地,针对第一类分气盘,第一分气通道205和第三分气通道207均与前述的内侧进气通道2212 连通,第二分气通道206和第四分气通道208均与外侧进气通道2211连通。

191.可选地,针对第二类分气盘,第一分气通道205和第三分气通道207均与前述的第一进气分区230 连通,第二分气通道206和第四分气通道208均与第二进气通道232连通。

192.可选地,针对第三类分气盘,第一分气通道205和第三分气通道207均与前述的第一进气分区230 连通,第二分气通道206和第四分气通道208均与第二进气通道232连通。

193.可选的,同一环线的第一分气通道205的数量为多个,且沿其所在环线的周向按第一等弧度间隔设置;类似的,同一环线的第二分气通道206的数量为多个,且同样沿其所在环线的周向按第二等弧度间隔设置;类似的,同一环线的第三分气通道207的数量为多个,其沿其所在环线的周向按第三等弧度间隔设置。这里,同一环线的多个第一分气通道设置方式,可以使得燃气从该环线的多个位置同时流出,以提高燃气在该环线周向上的出气均匀性。

194.多个第一分气通道205、第三分气通道207与多个第一进气通道231一一对应设置;以及,多个第二分气通道206与多个第二进气通道232一一对应设置。

195.可选的,第一等弧度、第二等弧度和第三等弧度可以相同,也可以不相同。

196.可选地,每一环形分气构件包括两个环形肋筋,两个环形肋筋之间的环形通道即为分气通道。

197.本公开实施例的上分气盘290中,多个环形分气构件围绕贯穿通孔由内向外地设置于上盘体291的一侧盘面(如,第二盘面)上,多个环形分气构件可以沿径向均匀地分布设置于第二盘面上,也可以非均匀地以设定布局设置于第二盘面上。

198.在一些实施例中,沿上分气盘290的径向,由内向外以顺次两个或两个以上的环形分气构件邻接形成一组气体通道的形式,使多个环形分气构件在上盘体291的不同环区内形成一组或多组气体通道。下分气盘210上的同一进气通道(内侧进气通道或外侧进气通道,第一类分气盘)/第一进气分区230(第二类分气盘)/第一进气通道231(第三类分气盘)分别与每组气体通道中的内侧分气通道或者外侧分气通道连通。本实施例中,分气通道的整合,简化了火盖的数量,一组气体通道上设置一个火盖,依据该组气体通道上的分气通道数量,在相应的火盖上设置同等数量的出火孔环即可。

199.本实施例中,上盘体291的环区的设定依据加热面积确定即可。环区划分为内环区、中环区和外环区。将第一分气通道205和第二分气通道206邻接形成一组位于中环区的中环气体通道,将第三分气通道207和第四分气通道208邻接形成一组位于外环区的外环气体通道。即,在仅有下分气盘210的中环形进气槽202进气时,经进气分区构件220的内侧进气通道2212/第一进气分区230/第一进气通道231可将燃气输送至第一分气通道205和第三分气通道207,扩大了分气面积。其中,内环气体通道为内环区的气体通道。

200.本公开实施例中,上分气盘290的上盘体291上还设置有空气补充出口,尤其是针对第一类分气盘和第三类分气盘。

201.在一些实施例中,空气补充出口包括内侧空气补充出口275,内侧空气补充出口275,设置于上盘体 291的贯穿通孔与内侧第一个环形分气构件(第一环形分气构件294)之间,且与下分气盘210上构造的空气补充入口271/空气补充通道270连通。在一些实施例中,空气补充出口还包括外侧空气补充出口276,设置于相邻环形分气构件之间的且与下分气盘210上设置的空气补充入口271对应的上盘体291上。

202.本实施例中,上分气盘290与下分气盘210对接后,内侧空气补充出口275和外侧空气补充出口276 可以与同一空气补充通道270连通(如图11、图14和图18所示);也可以连通于不同的空气补充通道 270。如图20所示,针对第三类分气盘中,内侧空气补充出口275与

内侧空气入口通道272连通,外侧空气补充出口276与外侧空气入口通道273连通。可选地,内侧空气补充出口275设置于上盘体291的贯穿通孔与内侧第一个环形分气构件之间的环线上。可选地,外侧空气补充出口276设置于第二分气通道206与第三分气通道207之间的下盘体211上。

203.当然,本公开实施例的上分气盘290上,在每个环形分气构件的分气通道内的上盘体291上均开设有用于与进气通道连通的出气口结构,出气口与其所在的分气通道所需连通的内侧进气通道2212/第一进气分区230/第一进气通道231或第二进气通道232连通/外侧进气通道2211。设置数量和形状不限定,依据实际需要确定即可。依据所在的分气通道,分别将出气口定义为第一出气口2901、第二出气口2902、第三出气口2903和第四出气口2904,第一出气口2901开设于第一分气通道205内,第二出气口2902 开设于第二分气通道206内,第三出气口2903开设于第三分气通道207内,第四出气口2904开设于第四分气通道208内。

204.可选地,在同一分气通道上的多个出气口的周向上的同侧边沿设置有斜坡结构298。可促进燃气进入分气通道后同向流动,提高出气稳定性。

205.在一些实施例中,上分气盘290包括圆盘状本体(同上盘体291),圆盘状本体上构造有贯穿通孔和多个出气口;多个分气口分布在圆盘状本体的不同环线上形成分气通道。如图14和图15中所示的上分气盘290。结构简单,成型简单。

206.在一些实施例中,针对第二类分气盘和第三类分气盘,下分气盘210的第二进气通道232的第二周向进气部2322与上分气盘290的最外侧的环形分气构件(第四环形分气构件297)对应设置使分气盘外周面平齐,便于密封连接,以及便于与燃烧器的其他结构件配合装配等。

207.可选地,下分气盘210的第一进气通道231的第一周向进气部2312与上分气盘290的次外侧的环形分气构件(第三环形分气构件296)对应设置。其中,第一火孔1012和第二火孔1014中的一个与第三火孔1022由燃烧器的分气盘的同一进气通道供气。

208.这样第一火孔1012和第二火孔1014中与第三火孔1022共用同一进气通道供气的一个能够与第三火孔1022同时开闭,且能够同时调节火力大小,不需要单独进行,降低燃烧器的调节复杂程度。

209.可选地,第二环形子火盖102套设在第一环形子火盖101的外侧,第一火孔1012和第二火孔1014 中与第三火孔1022共用同一进气通道供气的一个的开孔面积小于第三火孔1022的开孔面积。

210.换言之,共用同一进气通道供气的火孔中,位于内侧的火孔的开孔面积小于位于外侧的火孔的开孔面积,由于锅具上越往外加热面积越大,这样设计使得火孔更加适应锅具各处的加热面积。

211.可选地,第一火孔1012和第三火孔1022由分气盘的同一进气通道供气,第一火孔1012的开孔面积和第三火孔1022的开孔面积的比值范围为1:2-1:3。

212.可选地,为方便描述,将第一环形子火盖101的内环壁、外环壁和顶壁分别命名为第一内环壁1011、第一外环壁1013和第一顶壁1015,设置在第一内环壁1011上的火孔命名为第一火孔1012,设置在第一外环壁1013上的火孔命名为第二火孔1014。

213.第一火孔1012的数量为多个,且多个第一火孔1012沿第一内环壁1011的周向依次

设置。多个第一火孔1012可以沿第一内环壁1011的周向均匀或非均匀分布。

214.第一外环壁1013套设在第一内环壁1011外侧,第二火孔1014的数量为多个,且多个第二火孔1014 沿第一外环壁1013的周向依次设置。多个第二火孔1014可以沿第一外环壁1013的周向均匀,或者非均匀分布,例如第二火孔1014沿第一外环壁1013的周向分段分布,每段包括多个第二火孔1014,每段与空气补充通道相对应,即第二火孔1014对应空气补充通道的位置分段分布。

215.在第一内环壁1011和第一外环壁1013分别设置第一火孔1012和第二火孔1014,增大了火孔的设置面积,避免锅具在加热过程中受热不均。

216.设置在第一环形子火盖101的分隔壁命名为第一分隔壁1016,第一分隔壁1016位于第一内环壁1011 和第一外环壁1013之间,并与第一内环壁1011之间限定出第一气道1018(第一环形子火盖101的内环气道),与第一外环壁1013之间限定出第二气道1019(第一环形子火盖101的外环气道),第一火孔1012 与第一气道1018相连通,第二火孔1014与第二气道1019相连通。

217.第一分隔壁1016将第一环形子火盖101分隔为第一气道1018和第二气道1019,使得第一火孔1012 和第二火孔1014可以由分气盘的不同进气通道供气,从而使得第一火孔1012和第二火孔1014中的一个可以与第三火孔1022共用一个进气通道供气。

218.可选地,为方便描述,将第二环形子火盖102的内环壁、外环壁和顶壁分别命名为第二内环壁1021、第二外环壁1023和第二顶壁1204,设置在第二内环壁1021上的火孔命名为第三火孔1022,设置在第二外环壁1023上的火孔命名为第四火孔1024。

219.第二环形子火盖102还设有位于第三火孔1022外侧的第四火孔1024,第一火孔1012和第二火孔1014 中的另一个与第四火孔1024由分气盘的同一进气通道供气。

220.这样第一火孔1012和第二火孔1014中不与第三火孔1022共用同一进气通道供气的一个与第四火孔 1024用同一进气通道供气,从而可以与第四火孔1024同时开闭,且能够同时调节火力大小,不需要单独进行,降低燃烧器的调节复杂程度。

221.例如,如果第一火孔1012与第三火孔1022共用分气盘的同一进气通道供气,则第二火孔1014与第四火孔1024共用分气盘的同一进气通道供气,第一火孔1012与第二火孔1014不共用同一进气通道供气,第三火孔1022和第四火孔1024不共用同一进气通道供气。又例如,如果第一火孔1012与第四火孔1024 共用分气盘的同一进气通道供气,则第二火孔1014与第三火孔1022共用分气盘的同一进气通道供气,第一火孔1012与第二火孔1014不共用同一进气通道供气,第三火孔1022和第四火孔1024不共用同一进气通道供气。

222.第三火孔1022与第三分气通道207对应,第四火孔1024与第四分气通道208对应。第一火孔1012 与第一分气通道205对应,第二火孔1014与第二分气通道206对应。

223.可选地,第二环形子火盖102套设在第一环形子火盖101的外侧,第一火孔1012和第二火孔1014 的另一个的开孔面积小于第四火孔1024的开孔面积。

224.换言之,共用同一进气通道供气的火孔中,位于内侧的火孔的开孔面积小于位于外侧的火孔的开孔面积,由于锅具上越往外加热面积越大,这样设计使得火孔更加适应锅具各处的加热面积。

225.可选地,第二环形子火盖102套设在第一环形子火盖101的外侧,第一火孔1012和第三火孔1022 由分气盘的同一进气通道供气,第二火孔1014和第四火孔1024由分气盘的

同一进气通道供气。

226.由于第一火孔1012与第三火孔1022之间的距离小于第一火孔1012与第四火孔1024之间的距离,因此,第一火孔1012和第三火孔1022由分气盘的同一进气通道供气,可以简化分气盘的气流通道设计。

227.第二火孔1014的开孔面积和第四火孔1024的开孔面积的比值范围为1:3-1:5。

228.可选地,第二环形子火盖102包括第二内环壁1021和第二外环壁1023。

229.第三火孔1022的数量为多个,且多个第三火孔1022沿第二内环壁1021的周向依次设置。多个第三火孔1022可以沿第二内环壁1021的周向均匀,或者非均匀分布,例如第三火孔1022沿第二内环壁1021 的周向分段分布,每段包括多个第二火孔1014,每段与空气补充通道相对应,即第三火孔1022对应空气补充通道的位置分段分布。

230.可选地,第三火孔1022与第二火孔1014错开设置。

231.第二外环壁1023套设在第二内环壁1021外侧,第四火孔1024的数量为多个,且多个第四火孔1024 沿第二外环壁1023的周向依次设置。多个第四火孔1024可以沿第二外环壁1023的周向均匀,或者非均匀分布。可选地,第四火孔1024在对应位置避让锅支架,以改善烟气。

232.在第二内环壁1021和第二外环壁1023分别设置第三火孔1022和第四火孔1024,增大了火孔的设置面积,避免锅具在加热过程中受热不均。

233.设置在第二环形子火盖102的分隔壁命名为第二分隔壁1207,第二分隔壁1207位于第二内环壁1021 和第二外环壁1023之间,并与第二内环壁1021之间限定出第三气道1028(第二环形子火盖102的内环气道),与第二外环壁1023之间限定出第四气道1029(第二环形子火盖102的外环气道),第三火孔1022 与第三气道1028相连通,第四火孔1024与第四气道1029相连通。

234.第二分隔壁1207将第二环形子火盖102分隔为第三气道1028和第四气道1029,使得第三火孔1022 和第四火孔1024可以由分气盘的不同气流通道供气。

235.可选地,如图10所示,燃烧器还包括中心火盖103,中心火盖103、第一环形子火盖101和第二环形子火盖102沿由内向外的方向依次设置。中心火盖103包括槽状的第一稳焰结构1032、槽状的第二稳焰结构1033、第五火孔1031和第二点火孔1034。

236.第一环形子火盖101的底端面、第二环形子火盖102的底端面和中心火盖103的底端面处于同一平面。第一环形子火盖101的底端面、第二环形子火盖102的底端面和中心火盖103的底端面为与分气盘的配合面,第一环形子火盖101的底端面、第二环形子火盖102的底端面和中心火盖103的底端面处于同一平面,使得第一环形子火盖101、第二环形子火盖102、中心火盖103与分气盘均为端面配合,且三个配合面(第一环形子火盖101的底端面、第二环形子火盖102的底端面和中心火盖103的底端面)位于同一平面内,这样可以通过在配合面与分气盘之间设置一层隔热材料,减少从第一环形子火盖101的底端面、第二环形子火盖102的底端面和中心火盖103的底端面到分气盘的热传导,以减少热量损失,提高能效。

237.以上描述和附图充分地示出了本公开的实施例,以使本领域的技术人员能够实践它们。其他实施例可以包括结构的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施例的部分和特征可以被包括在或替换其他实施例的部分和特征。本公开的实施例并不局限于上面已经描述

并在附图中示出的结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。