1.本发明涉及飞行器隔热技术领域,特别涉及一种超高音速飞行器头部表面隔热结构。

背景技术:

2.如今,超高音速飞行器已经相对普遍,但其在飞行过程中,头部温度可瞬间升至1500℃-2000℃,因此为了保护飞行器头部结构以及内部仪器,确保飞行正常,头部的隔热尤为重要。目前,耐高温的隔热层的使用比较普遍,但是其还是具有优化改进的空间,使得隔热层具有更好的隔热效果。

3.当前,良好的隔热层采用的是一种蜂窝结构,在耐高温隔热材料的基础上,蜂窝结构使得有空气进入孔洞中,增大了导热热阻,使得他达到了更好的隔热效果。现如今,应用在高温航空领域的隔热材料一般是二硼化锆,这种材料可耐3246℃的高温,同时具有常温和高温下强度高,耐热震性好,电阻小,高温下抗氧化等特点。可是,现有隔热层的弊端在于,如果需要满足新的隔热强度,需要去找一种新的耐高温材料。并且需考虑其加工成蜂窝结构的难易程度,以及成本。所以需要对隔热结构进行优化。

技术实现要素:

4.针对现有技术中存在的不足,本发明提供了一种超高音速飞行器头部表面隔热结构,使得超高音速飞行器头部表面隔热层拥有更好的隔热效果。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种超高音速飞行器头部表面隔热结构,包括外表面铅结构层和蜂窝隔热层,所述蜂窝隔热层与飞行器头部表面连接;所述外表面铅结构层包括蜂窝骨架和铅层,所述铅层覆盖在蜂窝骨架的蜂窝内,当铅层融化时可沿沟蜂窝流出;所述蜂窝骨架与蜂窝隔热层连接。

7.进一步,所述蜂窝隔热层包括蜂窝内芯、蜂窝隔热层下面板、外侧密封层和蜂窝隔热层上面板;所述蜂窝内芯被蜂窝隔热层下面板、外侧密封层和蜂窝隔热层上面板密封包裹;所述蜂窝隔热层下面板与飞行器头部表面通过环氧聚酰胺粘合剂粘接;所述蜂窝骨架的下表面与蜂窝隔热层上面板通过环氧聚酰胺粘合剂粘接。

8.进一步,所述蜂窝内芯由若干六面体芯格紧密排列形成密布的空腔。

9.进一步,所述蜂窝内芯的芯格边长采用6~10mm,所述蜂窝内芯厚度200~300mm。

10.进一步,所述蜂窝内芯的材料为二硼化锆。

11.进一步,所述蜂窝内芯的芯格内填充隔热材料。

12.进一步,所述蜂窝骨架的材料为c/sic。

13.进一步,所述蜂窝骨架由若干六面体芯格紧密排列形成密布的空腔,所述空腔内覆盖有铅层,所述蜂窝骨架的芯格边长采用4~6mm。

14.本发明的有益效果在于:

15.本发明所述的超高音速飞行器头部表面隔热结构,在超高音速飞行物飞行过程中,表面与大气摩擦,产生大量热,头部温度可瞬间升至1500℃-2000℃,往往由于高温引起的飞行器头部形变会对飞行器的稳定以及安全产生一定程度的影响,为了避免这种情况发生,对头部隔热层进行了优化,在原有的蜂窝型隔热层的基础上,附着了一层铅,铅的沸点在1740℃。在飞行器飞行过程中,头部的高温使得铅瞬间升华,升华会带走大量的热,从而大大强化了隔热效果。铅嵌入c/sic蜂窝骨架,确保融化的铅顺沟槽流出,不会四处飞溅从而影响飞行。

附图说明

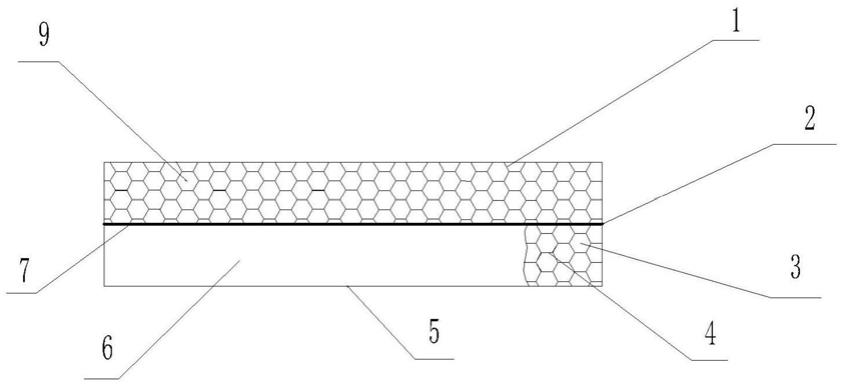

16.图1为本发明所述的超高音速飞行器头部表面隔热结构的剖视图。

17.图2为本发明所述的蜂窝内芯示意图。

18.图中:

19.1-蜂窝骨架;2-环氧聚酰胺粘合剂;3-蜂窝内芯;4-蜂窝隔热层;5-蜂窝隔热层下面板;6-外侧密封层;7-蜂窝隔热层上面板;9-铅层。

具体实施方式

20.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

21.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

22.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.如图1和图2所示,本发明所述的超高音速飞行器头部表面隔热结构,包括外表面铅结构层和蜂窝隔热层4,所述蜂窝隔热层4与飞行器头部表面连接;所述外表面铅结构层包括蜂窝骨架1和铅层9,所述铅层9覆盖在蜂窝骨架1的蜂窝内,当铅层9融化时可沿蜂窝流出,确保融化的铅不会四处飞溅从而影响飞行;所述蜂窝骨架1与蜂窝隔热层4连接。所述蜂窝骨架1的材料为c/sic。所述蜂窝骨架1由若干六面体芯格紧密排列形成密布的空腔,所述

空腔内覆盖有铅层9,所述蜂窝骨架1的芯格边长采用4~6mm。

25.所述蜂窝隔热层4包括蜂窝内芯3、蜂窝隔热层下面板5、外侧密封层6和蜂窝隔热层上面板7;所述蜂窝内芯3被蜂窝隔热层下面板5、外侧密封层6和蜂窝隔热层上面板7密封包裹;所述蜂窝隔热层下面板5与飞行器头部表面通过环氧聚酰胺粘合剂2粘接;所述蜂窝骨架1的下表面与蜂窝隔热层上面板7通过环氧聚酰胺粘合剂2粘接。所述蜂窝内芯3由若干六面体芯格紧密排列形成密布的空腔。所述蜂窝内芯3的芯格边长采用6~10mm,所述蜂窝内芯3厚度200~300mm。所述蜂窝内芯3的材料为二硼化锆。所述蜂窝内芯3的芯格可内填充隔热材料,可以进一步的实现隔热。

26.工作原理:

27.本发明主要依据金属铅状态的变化,带走气动热量。当飞行器飞行速度较低,飞行器头部温度低于铅的熔点温度,飞行器头部热负荷较小,不会影响飞行器的稳定性,隔热结构本身可满足飞行器头部的隔热需求;当飞行器以高速飞行时,飞行器头部温度高于铅的熔点温度而低于铅的沸点温度,此时蜂窝隔热层内的铅会吸热融化,融化的铅通过蜂窝通道流出,带走热量,实现对飞行器头部的降温功能;当飞行器以超高音速飞行时,飞行器头部温度瞬间升高,铅由固态转变为气态,吸收大量热量,气态铅通过蜂窝流道流出,与空气摩擦产生的大量热被带走,从而降低了表面7的温度,使得隔热压力变小。同时考虑到铅层融化的液体铅可能会流入蜂窝结构的空隙中,从而影响了隔热层本身的隔热效果,所以在蜂窝内芯3的基础上增加了外侧密封层6,外侧密封层6通过环氧聚酰胺粘合剂2与蜂窝内芯3粘合。为了不让融化的铅四处飞溅,将铅层9用c/sic蜂窝骨架1固定,让融化的铅液体顺着蜂窝流出。

28.应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

29.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。