1.本发明属于陶瓷燃烧板制备技术领域,具体涉及一种蜂窝陶瓷燃烧板及其成型方法。

背景技术:

2.蜂窝陶瓷燃烧板,主要用于燃气式红外燃烧器。此种陶瓷板通过将蜂窝陶瓷板表面由简单的平面式改进成波纹交错的立体型,增大比表面积和燃烧工作面积,从而起到更好的蓄热助燃作用,实现更完全的燃烧而没有火焰苗,达到红外线燃烧加热效果,从而实现低能耗及高环保的要求。克服了平面式在燃气燃烧时火焰过长,燃烧不够充分,导致能耗高,排放不够低的不足。

3.由于红外线燃烧器在燃烧时与空气完全预混,确保燃烧完全,从而降低污染物的排放,该燃烧器燃烧时发出的辐射红外线具有较强的穿透力,并能激发水分子发生共振、将热量均匀的渗透透到被加热物的核心深处,确保加热效果均匀,提高加热质量和烘干效率。用红外线燃烧器进行加热、烘干、保温可节省能耗50%以上、并降低污染。红外线燃烧器具有高效节能、低污染、经济实用、安装简单等优点,与电烘干相比,成本降低一半以上。因此使用红外线燃烧已成为工业加热、烘干、保温的一种新工艺、新趋热,已广泛用于工业烤漆、印染、食品等行业和领域。

4.公告号为cn100569700c的专利文件公开了一种壁流式蜂窝陶瓷载体的成型方法,该方法一是用纯碳化硅作为多孔陶瓷骨料,与甲基纤维素混合搅拌,两者比例控制在100:1~5,搅拌5~15分钟;二是以面粉与适量水调配,有机物与水的比例范围控制在1:100(重量比),面粉水溶液边搅拌边加入搅拌机里面,待全部加完后搅拌10~30分钟;三是加入重量为4~7%的桐油,搅拌混合10~30分钟,获得塑性良好的泥料,然后陈腐1~3天。其存在的不足之处:一是配方不尽合理,试验中无法制造出实用波纹面蜂窝陶瓷载体;二是在泥料的搅拌中无法促成泥料的黏性,也无法促成纯碳化硅的成型,试验中既无法获得良好的黏性泥料,也无法制造出波纹面蜂窝状微孔。

5.公开号为cn108751999a的专利文件公开了一种蜂窝陶瓷载体及其制备方法,其原料包括碳化硅、碳化硼、甲基纤维素、二氧化硅、丙烯酰胺、变性淀粉和水;制备方法包括:将原料混合、粉碎、制备添加剂溶液、将混合细粉与添加剂溶液混合均匀,经机械捏合、陈腐、真空练泥、挤压成型、干燥、烧结得到。此方法的配方中含有变性淀粉,所得到的载体物料偏软,成型料坯线条不直,并且烧结仅一次烧结,耐高温性较差。

技术实现要素:

6.本发明为解决上述问题,提供了一种蜂窝陶瓷燃烧板及其成型方法。具体提出一种能够制造出具有成品率高且具有高效燃气式燃烧加热效果的蜂窝陶瓷燃烧板配方;以及使蜂窝陶瓷燃烧板泥坯泥料有黏性、容易黏结在一起,且能够挤出蜂窝陶瓷燃烧板的成形方法;并实现蜂窝陶瓷燃烧板的成功烧结。

7.具体是通过以下技术方案来实现的:

8.1、一种蜂窝陶瓷燃烧板,按重量百分比计,由以下原料组成:纯碳化硅65-75%、成型剂4-7%、润滑剂4-7%、造孔剂0.5-1.5%、水10-20%;

9.进一步,所述成型剂为甲基纤维素;润滑剂为甘油;造孔剂为碳化硼。

10.成型剂和润滑剂分别选择为4~7%的目的在于:既要满足蜂窝陶瓷燃烧板的成型及泥坯的光滑度,又要控制泥坯烧制成型后的微缩量,否则,不但整体蜂窝陶瓷燃烧板达不到设计要求,而且无法确保微孔成形质量,直接影响到陶瓷板燃烧加热效果,因此成型剂组份参数的选择是本技术的关键所在。造孔剂选择为0.5~1.5%的目的在于:一是与成型剂一同混合构成纯碳化硅的粘接剂,确保蜂窝陶瓷燃烧板泥坯的成型,二是确保蜂窝陶瓷燃烧板泥坯在此烧制成型的过程中呈蜂窝载体,以及蜂窝载体的成形质量。量太少,蜂窝载体中的蜂窝数量少,无法形成既相互连通,又相互支撑的载体,有可能导致蜂窝状微孔间的导通不畅或不导通,量太多,虽然满足了蜂窝状微孔间的导通,但是大大降低了蜂窝状微孔与微孔间的支撑,强度不够,虽然微孔间畅通,但加热效果降低且易破损。

11.2、上述蜂窝陶瓷燃烧板的成型方法,包括拌泥、炼泥、挤出成形、烘干、烧制;其中,在炼泥前需对拌好的泥料进行陈腐。

12.进一步,成型方法具体步骤为:

13.(1)拌泥:将纯碳化硅和成型剂混合搅拌5-15min后,加入造孔剂拌匀,再加入水搅拌10-30min,再加入润滑剂继续搅拌10-30min,得到泥料;

14.由于碳化硅和甲基纤维素都为粉末,极易飞扬开来,所以在倒的时候应当尽量将盛碳化硅和甲基纤维素的容器口靠近搅拌机内底部,拌匀碳化硅和甲基纤维素混合粉末。倒入后进行搅拌,由于甲基纤维素粉末比碳化硅粉末轻,在搅拌过程中甲基纤维素粉末会往搅拌机滚桶边壁上跑,因此要将搅拌机滚桶边上的粉末往中间翻,使碳化硅粉末和甲基纤维素粉末混合均匀,搅拌碳化硅和甲基纤维素混合粉末大约10分钟左右可以加入造孔剂。在拌好的泥料中加入称好的润滑剂。搅拌过程中要将搅拌机边壁和底部搅拌机不能搅拌到的地方的泥料往中间翻几次,使那些地方没有泥料黏结,将泥料充分拌匀。搅拌大约20分钟后,此时的泥料有黏性,容易黏结在一起,且易与搅拌机边壁和底部黏结,那样泥料就完全拌好了。

15.(2)陈腐:将步骤(1)得到的泥料置于容器中密封,确保泥料中的水分不会蒸发掉,陈腐温度为18-25℃,陈腐时间为4-7天;

16.(3)炼泥:将步骤(2)陈腐好的泥料置于炼泥机中,同时打开真空泵,采用钢丝网过滤出泥,炼泥时间为50-70min,将得到的泥块再次密封陈腐1-3天,陈腐好后再次炼泥15min;

17.首先开启炼泥机和真空泵。开启后,将泥料放进炼泥机里,同时慢慢打开真空泵的阀门,炼泥采用钢丝网过滤出泥,目的使泥料中的气泡排出、泥炼均匀,泥块的密度增大。

18.(4)挤出成形:将步骤(3)炼好的泥料放入挤压成型机的缸里挤压,经模具挤压得到蜂窝陶瓷燃烧板胚体;

19.(5)烘干:

20.a.微波定型烘干:将步骤(4)得到的蜂窝陶瓷燃烧板胚体采用微波进行烘干,微波频率为40-50hz,温度为100-120℃,烘干时间为1-3min;

21.b.窑炉低温抽湿烘干:对经过定型烘干的胚体采用窑炉低温抽湿烘干,温度为150-250℃,烘干时间为3-5min,抽去85-95%的水分,得到蜂窝陶瓷燃烧板生坯;

22.(6)烧制:

23.a.将步骤(5)中经过烘干的蜂窝陶瓷燃烧板生坯放入炉窑中,在150-300pa条件下进行8段升温,同时抽真空;

24.进一步,所述的8段升温,具体升温速率及温度为:

25.第1段:以0.3-0.6℃/min的速率将温度升高至130℃;

26.第2段:以0.2-0.5℃/min的速率将温度升高至550℃;

27.第3段:以0.5-0.8℃/min的速率将温度升高至700℃;

28.第4段:以1.1-1.6℃/min的速率将温度升高至1600℃;

29.第5段:以2.5℃/min的速率将温度升高至1750℃;

30.第6段:以1.1-1.6℃/min的速率将温度升高至2000℃;

31.第7段:以2.5℃/min的速率将温度升高至2300℃;

32.第8段:以1.8℃/min的速率将温度升高至2407℃;

33.炉窑温度的逐步升高,不仅可以将坯体内水分蒸发出来,而且可以有效地避免快速升温所造成的坯体外干内湿、湿气无法排出的缺陷,更重要的是满足了烘干坯体所需的初始真空度。

34.b.在升温过程中分两次向炉窑内充入保护性气体;

35.第一次充入气体在第4段升温结束时,以20-25l/min的速度向炉窑内充入保护性气体,当保护性气体充满时,打开排气阀;第二次充入气体在第5段升温结束时,以18-20l/min的速度向炉窑内充入;

36.c.当炉窑内温度达到2407℃时进行保温,保温60min后以12-15l/min的速度向炉窑内充入保护性气体,降温至200℃以下时停止充入保护性气体,出炉,得到蜂窝陶瓷燃烧板。

37.进一步,所述的保护性气体为氩气。

38.本技术技术方案的设计思路:陶瓷板的孔径、形状和孔体积、孔结构(尺寸、体积和形状)决定燃烧性能,同时也决定压降和材料强度,使用中存在不同的结构,如粉末烧结、短纤维毡或长纤维编织、开孔泡沫。粉末烧结制造的刚性陶瓷板的孔径主要由粉末颗粒的尺寸控制,上述材料通常提供40~60%的孔隙体积,然而采用特别的成孔物质,孔隙体积可增加到约60%,高孔隙率将显著降低材料的强度。纤维编织的方法显示的孔隙体积超过90%,但孔隙尺寸分布较大,因而需要较大的过滤厚度以保证过滤效率,但由于技术的可行性和价格,纤维材料的选择受到限制。此外,小的磨损的纤维可能对健康有害。工业生产的开孔泡沫展示85~95%的孔隙体积,但孔隙尺寸仅能做到100um以上。材料的选择也由于小的体积需要提供高的通过面积的技术方法而受到限制。系统中材料应具有高温稳定性,抗侵蚀稳定性及足够的机械强度,以满足抗腐蚀、抗热震和应用的所有要求。材料应具有低的热膨胀系数(cte)及好的导热率,使热应力效应较低,对于燃气应用大规模生产的可行性要求具有低价格和轻重量。

39.(一)材料及配方的构成:

40.作为蜂窝陶瓷催化剂载体的应用,由挤压生产的大量通道的陶瓷体已是众所周

知。通常采用每平方厘米30个方形通道,壁厚约350-400um的蜂房整体结构,某些情况下,在过滤器进口端采用大的蜂房以增加灰的储蓄存能力(称为八方蜂房或波状蜂房)。陶瓷板的尺寸取决于燃气灶的燃烧功率,对于燃气灶的典型的标准尺寸160.5*30.6*12mm。

41.采用不同结构和结合颗粒的碳化硅陶瓷,是用于非常不同的工业应用,其中的一些像硅酸盐结合碳化硅或重结晶碳化硅,存在固有的孔隙,其它的像无压烧结碳化硅(ssic)或低压烧结碳化硅(lps-sic),最初发展作为致密材料。所有这些材料都可以调整为可控多孔材料,可以用作蜂窝陶瓷燃烧板的烧制。

42.(二)烧结成型:

43.重结晶碳化硅是一种纯的碳化硅材料,通过由双峰分布的碳化硅粉组成的混合料,在保护气氛下(氩气)超过2400℃的温度生产。小的碳化硅晶粒升华及凝结的结果使晶粒生长,残余的粗粒骨架被结合。采用特别的添加剂得到片晶结构,一般为60%孔隙率及10um的窄孔径分布。

44.综上所述,本发明的有益效果在于:本发明采用科学合理的配方制备蜂窝陶瓷燃烧板,有效控制泥坯烧制成型后的微缩量,确保了微孔成形质量,在制作泥坯的过程中对拌好的泥料进行了陈腐、炼泥和再次陈腐的处理,使泥料表面光滑,黏性好,制得的坯体无起泡无裂纹。

45.纯碳化硅是构成陶瓷板的骨架,它具有耐高温、不变形的特点,是蜂窝陶瓷燃烧板的主导成份。成型剂是纯碳化硅成型骨架的关键,它能够使纯碳化硅搅拌成泥,系蜂窝陶瓷燃烧板泥坯成形的关键成份。润滑剂的目的,是确保蜂窝陶瓷燃烧板泥坯在挤出成形时,其表面光滑,光洁度好。造孔剂是蜂窝陶瓷燃烧板体能否形成波纹面蜂窝状的关键,由于造孔剂具有粘接和高温燃烧气化的功能,因此在蜂窝陶瓷燃烧板泥坯搅拌挤出成型时,一是起粘接剂的作用,与成型剂一同使蜂窝陶瓷燃烧板泥坯具有良好的粘性,确保挤出成型;二是在烧制成型时,由于蜂窝陶瓷燃烧板泥坯是在2000~2410℃的高温下烧制,均匀分布在蜂窝陶瓷燃烧板泥坯内的造孔剂在高温的作用下被燃烧掉,使蜂窝陶瓷燃烧板形成蜂窝状结构,从而实现本技术的设计目的。本技术采在升温过程中保温,既满足了碳化硅重结晶所需的熔融温度,又能够使碳化硅重结晶在熔融状态下保温、冶炼,最终形成具有高强度的重结晶碳化硅陶瓷板。

46.与背景技术相比,一是配方科学合理,不仅能够确保蜂窝陶瓷燃烧板泥坯成形,而且能够在高温下确保蜂窝陶瓷燃烧板的烧制成型;二是满足了泥料所需黏性、容易结在一起;三是拌料方法科学,解决了泥料拌料过程中出现的料损、拌料不均,可黏性差的问题:四是炼泥、陈腐、挤出成形方法科学,坏体密度高、无气泡、裂纹:五是配方组份参数的科学选择,不仅确保了蜂窝陶瓷燃烧板的烧制成型,而且蜂窝状微孔的质量达到了红外辐射燃气灶节能和清洁燃烧的要求。

附图说明

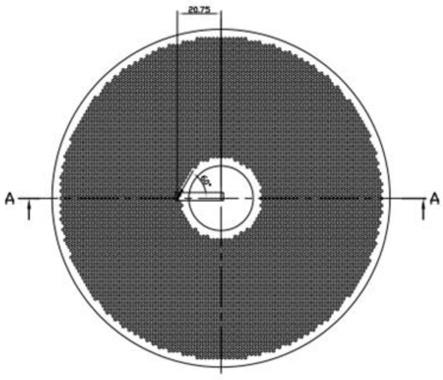

47.图1为实施例1制备的蜂窝陶瓷燃烧板俯视图。

48.图2为实施例1制备的蜂窝陶瓷燃烧板左视图。

49.图3为实施例1制备的蜂窝陶瓷燃烧板剖面图。

具体实施方式

50.下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

51.实施例1

52.1、一种蜂窝陶瓷燃烧板,按重量百分比计,由以下原料组成:纯碳化硅70%、成型剂5%、润滑剂5%、造孔剂1%、水19%;

53.进一步,所述成型剂为甲基纤维素;润滑剂为甘油;造孔剂为碳化硼。

54.2、上述蜂窝陶瓷燃烧板的成型方法,包括拌泥、炼泥、挤出成形、烘干、烧制;其中,在炼泥前需对拌好的泥料进行陈腐。

55.进一步,成型方法具体步骤为:

56.(1)拌泥:将纯碳化硅和成型剂混合搅拌10min后,加入造孔剂拌匀,再加入水搅拌20min,再加入润滑剂继续搅拌20min,得到泥料;

57.(2)陈腐:将步骤(1)得到的泥料置于容器中密封,确保泥料中的水分不会蒸发掉,陈腐温度为18-25℃,陈腐时间为6天;

58.(3)炼泥:将步骤(2)陈腐好的泥料置于lhj-250型连续混料过滤机中进行炼泥,同时打开真空泵,采用钢丝网过滤出泥,炼泥时间为60min,将得到的泥块再次密封陈腐2天,陈腐好后再次炼泥15min;

59.(4)挤出成形:将步骤(3)炼好的泥料放入挤压成型机的缸里挤压,经模具挤压得到蜂窝陶瓷燃烧板胚体;

60.(5)烘干:

61.a.微波定型烘干:将步骤(4)得到的蜂窝陶瓷燃烧板胚体采用微波进行烘干,微波频率为45hz,温度为110℃,烘干时间为3min;

62.b.窑炉低温抽湿烘干:对经过定型烘干的胚体采用窑炉低温抽湿烘干,温度为200℃,烘干时间为4min,抽去90%的水分,得到蜂窝陶瓷燃烧板生坯;

63.(6)烧制:

64.a.将步骤(5)中经过烘干的蜂窝陶瓷燃烧板生坯放入炉窑中,在250pa条件下进行8段升温,同时抽真空;

65.进一步,所述的8段升温,具体升温速率及温度为:

66.第1段:以0.3-0.6℃/min的速率将温度升高至130℃;

67.第2段:以0.2-0.5℃/min的速率将温度升高至550℃;

68.第3段:以0.5-0.8℃/min的速率将温度升高至700℃;

69.第4段:以1.1-1.6℃/min的速率将温度升高至1600℃;

70.第5段:以2.5℃/min的速率将温度升高至1750℃;

71.第6段:以1.1-1.6℃/min的速率将温度升高至2000℃;

72.第7段:以2.5℃/min的速率将温度升高至2300℃;

73.第8段:以1.8℃/min的速率将温度升高至2407℃;

74.b.在升温过程中分两次向炉窑内充入保护性气体;

75.第一次充入气体在第4段升温结束时,以22l/min的速度向炉窑内充入保护性气

体,当保护性气体充满时,打开排气阀;第二次充入气体在第5段升温结束时,以19l/min的速度向炉窑内充入;

76.c.当炉窑内温度达到2407℃时进行保温,保温60min后以14l/min的速度向炉窑内充入保护性气体,降温至200℃以下时停止充入保护性气体,出炉,得到蜂窝陶瓷燃烧板。

77.进一步,所述的保护性气体为氩气。

78.对得到的蜂窝陶瓷燃烧板采用燃气明火烧3s,关火后手能直接触摸的散热时间为50s。

79.一、配方筛选试验

80.试验例1

81.一种蜂窝陶瓷燃烧板,按重量百分比计,由以下原料组成:纯碳化硅65%、成型剂7%、润滑剂7%、造孔剂1.5%、水19.5%。

82.以实施例1的成型方法进行蜂窝陶瓷燃烧板的制备,物料软,成型料坯内部线条弯曲变形。

83.试验例2

84.一种蜂窝陶瓷燃烧板,按重量百分比计,由以下原料组成:纯碳化硅75%、成型剂4%、润滑剂4%、造孔剂0.5%、水16.5%。

85.以实施例1的成型方法进行蜂窝陶瓷燃烧板的制备,物料可塑性低,成型出料凹,内部线条缺料、断线。

86.试验例3

87.一种蜂窝陶瓷燃烧板,按重量百分比计,由以下原料组成:纯碳化硅71.94%、成型剂5.4%、润滑剂5.4%、面粉0.72%、水16.18%。

88.以实施例1的成型方法进行蜂窝陶瓷燃烧板的制备,物料偏软,成型料坯线条不直,纵向成波浪形堆积。

89.试验例4

90.蜂窝陶瓷燃烧板配方(拌一锅料)∶纯碳化硅40千克、成型剂1.5千克、润滑剂1.6千克、造孔剂200克、水4.5千克。

91.以实施例1的成型方法进行蜂窝陶瓷燃烧板的制备,物料较软,成型料坯塌陷、糊孔。

92.二、烧结温度筛选试验

93.试验例5

94.在与实施例1的相同配方及成型方法条件下,将第8段升温:以1.8℃/min的速率将温度升高至2407℃改为以1.8℃/min的速率将温度升高至2420℃。

95.所得到的产品出现粉碎倒塌现象,强度太低。

96.试验例6

97.在与实施例1的相同配方及成型方法条件下,在第8段升温结束后将保温时间60min改为保温240min。

98.所得到的产品出现长短不一的现象,强度偏低。

99.试验例7

100.在与实施例1的相同配方及成型方法条件下,在第8段升温结束后不进行保温处

理。

101.所得到的产品出现长短不一的现象,强度相差较大,产品性能参差不齐。

102.试验例8

103.在与实施例1的相同配方及成型方法条件下,将第8段升温:以1.8℃/min的速率将温度升高至2407℃改为以1.8℃/min的速率将温度升高至2390℃。

104.所得到的产品出现长短不一现象,强度偏高。

105.试验例9

106.在与实施例1的相同配方及成型方法条件下,将第1段升温速率改为0.7-0.9℃/min;第2段升温速率改为0.6-0.8℃/min;第3段升温速率改为0.9-1.1℃/min。

107.所得到的产品重量超高,质检不合格。

108.试验例10

109.在与实施例1的相同配方及成型方法条件下,将第1段升温速率改为0.1-0.2℃/min;第2段升温速率改为0.1℃/min;第3段升温速率改为0.2-0.4℃/min。

110.所得到的产品重量偏低,质检不合格。

111.试验例11

112.在与实施例1的相同配方及成型方法条件下,将第4段升温速率改为1.7-2.1℃/min;第5段升温速率改为2.9℃/min;第6段升温速率改为1.7-2.1℃/min。

113.所得到的产品出现弯曲、少量开裂的现象。

114.试验例12

115.在与实施例1的相同配方及成型方法条件下,将第7段升温速率改为3℃/min;第8段升温速率改为2.5℃/min。

116.所得到的产品出现弯曲、开裂严重的现象。

117.试验例13

118.在与实施例1的相同配方及成型方法条件下,不抽真空进行升温,并将两次充入保护性气体的速率分别改为8-9l/min、5-6l/min。

119.所得到的产品出现粉碎倒塌、弯曲、黑头的现象。

120.试验例14

121.在与实施例1的相同配方及成型方法条件下,在升温炉窑温度的同时抽真空,在炉窑内温度达到2407℃时进行保温,保温60min后不充入保护性气体,降温至200℃以下时关掉真空泵,出炉。

122.所得到的产品出现严重弯曲、严重黑头的现象。