1.本实用新型属于摩托车前悬架结构的技术领域,具体涉及一种三轮摩托车前悬架。

背景技术:

2.摩托车的前悬架的功能是传递作用在车轮和车架之间的力和力矩,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动,以保证汽车平顺行驶。

3.目前,摩托车的前悬架主要由前减振器、上联板和下联板组成,两根前减振器的缸体的末端之间转动连接摩托车的前轮,上联板和下联板上均具有两个与减振器的活塞杆相匹配的安装孔,减振器的活塞杆穿过下联板的安装孔并与之固定连接,减振器的活塞杆外靠近末端的位置一般设有一圈凹入的安装槽用于与上联板的安装孔固定连接,上联板与下联板之间连接设有转向杆,转向杆位于摩托车的车架前端的转向套管内,以实现前悬架与车架的转动连接,上联板上连接有握把,用于控制摩托车转向;中国专利cn201880024318.x 两轮式车辆中有所涉及。

4.但上述摩托车的前悬架存在如下问题:1)前悬架变形时产生前后向分力比较大,容易造成转向杆与转向套管的连接处变形损坏;2)前悬架中减振器承受来自制动力、驱动力和路面的高频冲击力较大,使减振器的活塞和密封装置的磨损严重,减震器疲劳寿命较短,乘坐的舒适性较差;3)车辆制动时,前悬架抗点头的能力较弱,车辆行驶的稳定性和舒适性较差。

5.运输三轮摩托车和大中型农用三轮摩托车在我国城市和乡村占有很大的市场,由于运输三轮摩托车和大中型农用三轮摩托车的载重量较大,制动时转移到前悬架上的负荷也较大,所以上述前悬架存在的问题在三轮摩托车中尤为明显,导致三轮摩托车的损耗较为严重,增大了农村的生产成本,因此需要对三轮摩托车的前悬架进行优化,以减少上述前悬架存在的问题。

技术实现要素:

6.针对现有技术的上述不足,本实用新型要解决的技术问题是提供一种三轮摩托车前悬架,解决目前三轮摩托车前悬架存在减振器磨损严重、抗点头能力弱的问题,取得提高减振器使用寿命、行驶稳定性和舒适性的效果。

7.为解决上述技术问题,本实用新型采用如下技术方案:

8.一种三轮摩托车前悬架,包括两根平行的前减振器,两根前减振器的活塞杆均位于下联板的安装孔内并与下联板固定连接,所述下联板上连接有转向杆,所述转向杆位于车架前端的转向套管内;两根前减振器的缸体之间设有安装板,所述安装板的两端分别与两根前减振器的缸体连接;

9.还包括传力杆,所述传力杆位于安装板和车架之间,传力杆的前端可横向和纵向转动连接于安装板的正中间位置,传力杆的后端与安装板后方的车架部分转动连接且该转

动连接用的转轴沿车架的左右方向延伸。

10.本实用新型中,安装板将两根前减振器连接成一体,使两根前减振器的动作更加协调;在车架与安装板之间加设传力杆,加强了前减振器与车架的连接强度,传力杆的存在可抵抗前悬架变形时产生的前后向分力,降低转向杆与转向套管的连接处变形损坏的可能性;传力杆两端分别与前减振器和车架转动连接,可降低前减振器受到的高频冲击力,减少对前减振器的损耗,提高前减振器的使用寿命,同时,提高前悬架抗点头的能力,使驾驶的舒适性和稳定性得以提升;其中,将传力杆的前端与安装板的正中间位置连接,使传力杆的前端处于转向的轴线上,可以避免传力杆对三轮摩托车的转向造成干扰。

11.进一步地,所述可横向和纵向转动连接为球面铰接或十字万向节铰接。

12.这样,使传力杆的前端与安装板的转动连接更加灵活,可避免传力杆对三轮摩托车的转向造成干扰。

13.进一步地,传力杆的后端与所述转轴之间套设有弹性橡胶套。

14.这样,避免传力杆的后端与转轴刚性连接,提高传力杆与车架连接的柔性,避免传力杆对三轮摩托车的转向造成干扰。

15.进一步地,所述安装板后方的车架部分为下摇篮左梁与下摇篮右梁之间的摇架横梁。

16.这样,在摇架横梁方便安装转向件,以实现传力杆与车架的转动连接,其中车架的下摇篮左梁与下摇篮右梁之间设有摇架横梁为常规车架形态,可见cn210822602u-电动越野摩托车动力总成结构。

17.进一步地,前减振器的活塞杆靠近末端的位置设有一圈凹入的安装槽,两根前减振器的活塞杆对应所述安装槽的位置位于下联板的安装孔内,所述安装槽与下联板的安装孔之间设有避震结构;

18.所述避震结构包括环状的上压板和下压板,上压板和下压板均套设在前减振器的活塞杆上对应安装槽的位置,上压板位于下联板的上方,下联板位于上压板和下压板之间;

19.上压板和下压板的外径均大于下联板的安装孔的直径,上压板的上表面与对应安装槽的侧壁抵接,上压板的下表面与下联板的上表面抵接,下压板的下表面与对应安装槽的侧壁抵接,下压板与下联板之间夹设有弹性橡胶垫。

20.这样,使前减振器在受到高频冲击力时,避震结构中的弹性橡胶垫可以对振动进一步吸收,前减振器的活塞杆可在下联板的安装孔内轻微上下浮动,不会直接将振动传递至上联板和握把,从而提高驾驶的稳定性和舒适性。

21.进一步地,所述上压板的中间位置具有向下的环状凸起ⅰ,所述环状凸起ⅰ的下端与下压板抵接。

22.这样,上压板和下压板之间形成刚性连接,使避震结构更加稳定可靠,避免上压板和下压板的相对运动,降低避震结构自身的磨损,提高避震结构的使用寿命。

23.进一步地,所述弹性橡胶垫的中间位置具有向上的环状凸起ⅱ,所述环状凸起ⅱ的上端与上压板抵接,环状凸起ⅱ的外壁与安装孔的内壁抵接。

24.这样,避免前减振器与安装孔的内壁出现刚性碰撞,提高避震结构的稳定性。

25.相比现有技术,本实用新型具有如下有益效果:

26.1、本实用新型中,安装板将两根前减振器连接成一体,使两根前减振器的动作更

加协调,使驾驶的稳定性和舒适性得以提高。

27.2、本实用新型中,传力杆加强了前减振器与车架的连接强度,降低了转向杆与转向套管的连接处变形损坏的可能性;传力杆两端分别与前减振器和车架转动连接,可降低前减振器受到的高频冲击力,同时,提高前悬架抗点头的能力。

28.3、本实用新型中,避震结构可对前减振器受到的振动进一步吸收,减少传递至上联板和握把的振动,提高了驾驶的稳定性和舒适性。

附图说明

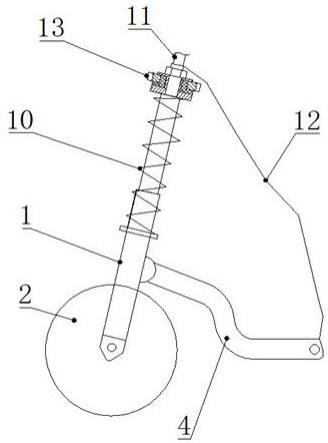

29.图1为实施例的一种三轮摩托车前悬架的主视图;

30.图2为实施例的一种三轮摩托车前悬架的右视图;

31.图3为图2中a处的放大图;

32.图4为图2中b处的放大图;

33.其中,前减振器1,前轮2,安装板3,传力杆4,u型块5,转轴6,上压板7,下压板8,弹性橡胶垫9,弹簧10,转向杆11,车架12,下联板13。

具体实施方式

34.下面结合附图对本实用新型的具体实施方式作进一步的详细说明。

35.实施例:

36.请参见图1和图2,一种三轮摩托车前悬架,包括两根平行的前减振器1,两根前减振器1的缸体的末端之间转动连接前轮2,两根前减振器1的缸体之间位于前轮2上方的位置设有安装板3,所述安装板3的两端分别与两根前减振器1的缸体垂直固定连接;

37.安装板3与车架12之间设有传力杆4,传力杆4的前端与安装板3正中间的位置球面铰接,传力杆4的后端与安装板3后方的车架部分转动连接且该转动连接用的转轴6沿车架的左右方向延伸;实施时,所述安装板后方的车架部分为下摇篮左梁与下摇篮右梁之间的摇架横梁(图中未示出)。

38.其中,传力杆4的外观形状以及刚度特性可以依据车辆情况有多种变化,两端连接的位置依据相关性能设计指标有不同的位置,本实施例中,传力杆4与安装板3连接的一端高于与车架12连接的一端,其中,传力杆4靠近安装板3的一段与前减振器1垂直,传力杆4靠近车架12的一段水平,中间通过弯曲段过渡衔接。

39.请参见图2和图3,本实施例中,为实现传力杆4与车架12的转动连接,在传力杆4的后端设有转动件,所述转动件包括转轴6和u型块5,传力杆4的后端位于u型块5的u型区域内,所述转轴6贯穿传力杆4的后端并与u型块5的两侧壁转动连接,且传力杆4的后端与转轴6之间还套设有弹性橡胶套(图中未示出),u型块5远离传力杆4的一侧与车架12(具体为摇架横梁)焊接相连。

40.请参见图2和图4,前减振器1的活塞杆靠近末端的位置设有一圈凹入的安装槽,两根前减振器1的活塞杆对应所述安装槽的位置位于下联板13的安装孔内,所述安装槽与下联板13的安装孔之间设有避震结构;

41.所述避震结构包括环状的上压板7和下压板8,上压板7和下压板8均套设在前减振器1的活塞杆上对应安装槽的位置,上压板7位于下联板13的上方,下联板13位于上压板7和

下压板8之间;

42.上压板7和下压板8的外径均大于下联板13的安装孔的直径,上压板7的上表面与所述安装槽的侧壁抵接,上压板7的下表面与下联板13的上表面抵接,下压板8的下表面与所述安装槽的侧壁抵接,下压板8与下联板13之间夹设有弹性橡胶垫9。

43.其中,上压板7的中间位置具有向下的环状凸起ⅰ,所述环状凸起ⅰ的下端与下压板8抵接;使上压板7和下压板8之间形成刚性连接,本实施例中,下压板8代替前减振器1的上弹簧挡圈与前减振器1外套设的弹簧10抵接。

44.弹性橡胶垫9的中间位置具有向上的环状凸起ⅱ,所述环状凸起ⅱ的上端与上压板7抵接,环状凸起ⅱ的外壁与安装孔的内壁抵接。

45.实施时,下联板13的上方还设有上联板(图中未示出),上联板与下联板13之间连接有转向杆11,所述转向杆11位于车架12前端的转向套管(图中未示出)内,以实现前悬架与车架12的转动连接,上联板上连接有握把(图中未示出),用于控制摩托车转向。

46.本实用新型,在目前摩托车前悬架进行改进,较好的解决了目前摩托车前悬架存在的问题,对原摩托车的制造成本增加很少,增加了摩托车前悬架减振器的行驶里程,减少了摩托车前悬架的维护成本,提高了驾驶的舒适性和稳定性,具有较强的实用性。

47.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。