1.本发明涉及一种预制叠合板加工技术领域,尤其是一种用于叠合板加工生产的输送机构及其加工工艺。

背景技术:

2.叠合板,又称叠合楼板,是由预制板和现浇钢筋混凝土层叠合而成的装配整体式楼板。叠合楼板整体性好,板的上下表面平整,可节省模板,便于饰面层装修,适用于对整体刚度要求较高的高层建筑和大开间建筑。

3.叠合楼板的组成部分是现浇混凝土层,其厚度因楼板的跨度大小而异,与预制薄板的厚度相等。随着跨度的增大,往往在现浇混凝土层内填以膨胀聚苯乙烯板;膨胀聚苯乙烯板铺在预制薄板韵上都,形成一个籍黪断面,以减轻现浇混凝土的重量并可作为叠合楼板的保温隔音层。由于在现浇混凝土层内配置了负钢筋,形成了峰间支点,使箱形断面成为连续结构。

4.传统的叠合板加工生产过程中,为了提升混凝土浇筑均匀度,减小内部空隙和整体品质,需要控制模台抖动,普通的模台抖动需要通过振动电机控制,震动幅度有限,同时为了配合整体质量,对电能的消耗极大,而且震动机构体积庞大,空间占用很大,而且无法控制摆动的方向,稳定性比较差,操作也很不方便,整体磨损比较大。

技术实现要素:

5.本发明要解决的技术问题是:为了解决上述背景技术中存在的问题,提供一种改进的用于叠合板加工生产的输送机构及其加工工艺,解决传统的叠合板加工生产过程中,为了提升混凝土浇筑均匀度,减小内部空隙和整体品质,需要控制模台抖动,普通的模台抖动需要通过振动电机控制,震动幅度有限,同时为了配合整体质量,对电能的消耗极大,而且震动机构体积庞大,空间占用很大,而且无法控制摆动的方向,稳定性比较差,操作也很不方便,整体磨损比较大的问题。

6.本发明解决其技术问题所采用的技术方案是:一种用于叠合板加工生产的输送机构,包括安装在地面上的轨道、活动装配在轨道上的主支撑架、驱动电机、调节电机和永磁体,所述的主支撑架两侧外壁上开设有侧向装配槽,所述的侧向装配槽内部通过螺栓固定有用于安装驱动轮的侧向定位框架,所述的主支撑架两侧外壁位于侧向装配槽外侧开设有内置侧向调节盒的侧向安装槽,所述的永磁体通过内部旋转支架活动安装在侧向调节盒内部,所述的侧向安装槽内侧面上开设有用于安装调节电机的内侧安装槽,所述的调节电机前端转轴与内部旋转支架上端转轴之间通过锥形齿轮组传动连接。

7.所述的主支撑架内部开设有内置横向传动轴的内部装配通孔,所述的主支撑架下表面开设有内置电机装配盒的底部安装槽,所述的底部安装槽两侧开设有内置侧向齿轮箱的侧向传动槽,所述的主支撑架下表面开设有用于连通内部装配通孔和侧向传动槽的底部传动槽,所述的底部传动槽内部通过活动支架安装有用于传动连接横向传动轴与侧向齿轮

箱的底部传动机构。

8.所述的底部传动机构包括通过活动支架安装在底部传动槽内的横向驱动轴、同轴固定在横向驱动轴两端的主驱动齿轮和同轴套接在横向传动轴外侧的副驱动齿轮。

9.所述的侧向定位框架包括固定安装在侧向装配槽内部的固定框架、通过固定连杆安装在固定框架内部的导向轴筒和固定在导向轴筒外侧面上的侧向挤压弹簧,所述的驱动轮通过横向传动轴插入导向轴筒内部与侧向定位框架活动连接。

10.所述的轨道外侧面上螺栓固定有侧向定位板,所述的侧向定位板外侧面下端螺栓固定有三角形底部支撑架。

11.所述的主支撑架包括传动底座和模台。

12.所述的导向轴筒外侧面位于侧向挤压弹簧内侧固定装配有用于控制调节电机的按压控制开关。

13.一种用于叠合板加工生产的加工工艺,加工步骤如下:

14.(1)模台清理;模台上涂上高分子涂层,在模台进行加热;

15.(2)全自动布模;

16.(3)放置钢筋笼、预埋螺栓,钢筋笼采用预制的成品钢筋网片的方式,用机械臂抓取模台放到流转线上,用机械臂抓取钢筋笼;

17.(4)浇筑、震捣;

18.(5)拉毛;

19.(6)进入养护窑养护;

20.(7)脱模。

21.本发明的有益效果是:

22.(1)本发明的用于叠合板加工生产的输送机构及其加工工艺通过采用调节电机带动内部旋转支架调节,从而控制永磁体翻转,不仅可以配合侧向定位板对整个输送机构进行磁性定位,还可以通过旋转快速改变磁场方向,从而达到快速往复摆动的目的,整个摆动机构体积小巧,耗能大大降低,同时采用侧置布局,局部更加合理,便于后期维护检修,降低后期使用成本;

23.(2)主支撑架采用由传动底座和模台组成的分体式结构设计,在摆动的同时不影响底部传动机构,可以提升底部传动机构的使用寿命和耐久;

24.(3)通过在模台上涂上高分子涂层,清洗十分方便,同时,现在将模台尺寸缩小,一个模台只对应一种型号的叠合板,可以大幅度缩短缩小生产线,后续进入养护窑堆放时也更方便;

25.(4)通过在导向轴筒外侧面固定装配有用于控制调节电机的按压控制开关,可以根据摆动幅度自动调节另一端的调节电机转动,从而形成交错转动的目的,自动控制更加方便,同时大大提升内部机构的安全性;

26.(5)利用在导向轴筒外侧安装侧向挤压弹簧,可以提升摆动安全性的同时方便弹性复位,从而进一步降低能耗。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

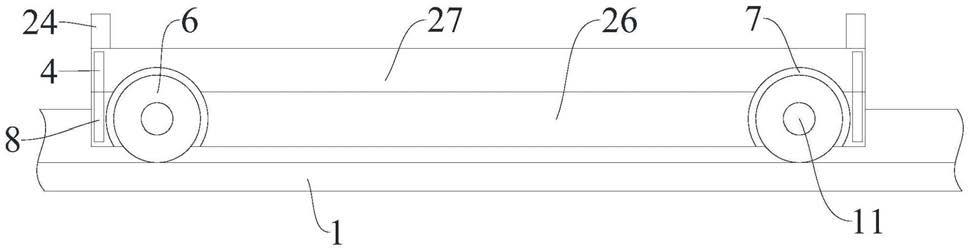

28.图1是本发明的结构示意图。

29.图2是本发明的底部示意图。

30.图3是本发明中侧向定位框架的剖视图。

31.图4是本发明中侧向定位板的结构示意图。

具体实施方式

32.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.图1、图2和图3所示的一种用于叠合板加工生产的输送机构,包括安装在地面上的轨道1、活动装配在轨道1上的主支撑架2、驱动电机3、调节电机4和永磁体5,主支撑架2两侧外壁上开设有侧向装配槽,侧向装配槽内部通过螺栓固定有用于安装驱动轮6的侧向定位框架7,主支撑架2两侧外壁位于侧向装配槽外侧开设有内置侧向调节盒8的侧向安装槽,永磁体5通过内部旋转支架9活动安装在侧向调节盒8内部,侧向安装槽内侧面上开设有用于安装调节电机4的内侧安装槽,调节电机4前端转轴与内部旋转支架9上端转轴之间通过锥形齿轮组10传动连接。

35.工作原理:通过驱动电机3控制主支撑架2在轨道1上平移,通过调节电机4来改变永磁体5的磁场方向,从而完整主支撑架2与轨道1的定位与分离。

36.进一步地,为了配合内部传动,主支撑架2内部开设有内置横向传动轴11的内部装配通孔,主支撑架2下表面开设有内置电机装配盒12的底部安装槽13,底部安装槽两侧开设有内置侧向齿轮箱14的侧向传动槽15,主支撑架2下表面开设有用于连通内部装配通孔和侧向传动槽15的底部传动槽16,底部传动槽16内部通过活动支架安装有用于传动连接横向传动轴11与侧向齿轮箱14的底部传动机构。

37.进一步地,为了配合传动连接,采用四轮驱动方式,可以提升整个输送机构的传动效率,底部传动机构包括通过活动支架安装在底部传动槽16内的横向驱动轴18、同轴固定在横向驱动轴18两端的主驱动齿轮19和同轴套接在横向传动轴11外侧的副驱动齿轮20,进一步地,为了配合活动装配与弹性挤压复位,侧向定位框架7包括固定安装在侧向装配槽内部的固定框架21、通过固定连杆安装在固定框架21内部的导向轴筒22和固定在导向轴筒22外侧面上的侧向挤压弹簧23,驱动轮6通过横向传动轴11插入导向轴筒22内部与侧向定位框架7活动连接。

38.如图4所示,为了提升定位机构的牢固度与稳定性,轨道1外侧面上螺栓固定有侧向定位板24,侧向定位板24外侧面下端螺栓固定有三角形底部支撑架25。

39.进一步地,为了方便摆动,采用上段摆动下端静止的方式提升整个输送机构的稳定性,主支撑架2包括传动底座26和模台27,进一步地,为了配合自动控制,导向轴筒22外侧面位于侧向挤压弹簧23内侧固定装配有用于控制调节电机4的按压控制开关28。

40.正常状态下,输送机构平移到侧向定位板24位置,然后通过永磁体5的磁性对侧向

定位板24进行吸附定位,然后一侧的调节电机4进行转动,这时候永磁体5角度转动,一端磁场方向改变,这时候另一端的永磁体5控制模台27向一侧平移,当按压控制开关28挤压到内侧时,控制另一端的调节电机4关闭,挤压端的调节电机4开始转动,然后这么循环往复,完成往复摆动的目的。

41.用于叠合板加工生产的加工工艺,加工步骤如下:

42.(1)模台清理;模台27上涂上高分子涂层,高分子涂层为特氟龙,现有技术采用的是涂脱模剂,脱模剂实际适用不方便,而且很难现场涂敷均匀;在模台27进行加热;

43.(2)全自动布模;

44.(3)放置钢筋笼、预埋螺栓,钢筋笼采用预制的成品钢筋网片的方式,这个钢筋笼采用预制的成品钢筋网片的方式,不在生产线上现场制作,可以缩短生产线,减少生产线面积;用机械臂抓取模台放到流转线上,用机械臂抓取钢筋笼;

45.(4)浇筑、震捣;

46.(5)拉毛;

47.(6)进入养护窑养护;基于前面的情况,养护窑也可以高度降低、大小缩小。

48.(7)脱模。因为有特氟龙涂层,所以脱模很方便。

49.本发明的用于叠合板加工生产的输送机构及其加工工艺通过采用调节电机带动内部旋转支架调节,从而控制永磁体翻转,不仅可以配合侧向定位板对整个输送机构进行磁性定位,还可以通过旋转快速改变磁场方向,从而达到快速往复摆动的目的,整个摆动机构体积小巧,耗能大大降低,同时采用侧置布局,局部更加合理,便于后期维护检修,降低后期使用成本;主支撑架采用由传动底座和模台组成的分体式结构设计,在摆动的同时不影响底部传动机构,可以提升底部传动机构的使用寿命和耐久;通过在模台上涂上高分子涂层,清洗十分方便,同时,现在将模台尺寸缩小,一个模台只对应一种型号的叠合板,可以大幅度缩短缩小生产线,后续进入养护窑堆放时也更方便;通过在导向轴筒外侧面固定装配有用于控制调节电机的按压控制开关,可以根据摆动幅度自动调节另一端的调节电机转动,从而形成交错转动的目的,自动控制更加方便,同时大大提升内部机构的安全性;利用在导向轴筒外侧安装侧向挤压弹簧,可以提升摆动安全性的同时方便弹性复位,从而进一步降低能耗。

50.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。