1.本实用新型涉及脱硫设备领域,尤其涉及一种脱硫撬安装架。

背景技术:

2.撬装是指一组设备固定在钢制底盘上,撬装设备一般在工厂进行安装,而不在现场安装。脱硫撬是指将脱硫设备,包括各类罐体、各类控制箱等撬装在钢制底盘上然后连接管道,形成一整套脱硫装置。

3.现有的脱硫撬安装技术,存在一定问题:在安装各类控制箱时,由于体积通常较小,可以准确、快速安装,但在安装罐体时,由于罐体重量和体积较大、与底盘的连接处接触面较小,安装时固定不方便、耗费大量人力、安装速度慢、安装位置不准确。且罐体安装位置不准确时,预先准备好的管道无法正常装配,只能另外打造管道,耗费成本高。

技术实现要素:

4.针对上述缺陷,本实用新型提供一种脱硫撬安装架,提高脱硫撬安装的稳定性,在安装脱硫撬的罐体时,可稳定夹持罐体,并自动快速在底盘上方移动,易于安装人员操作,且该安装架可进行高度、直径、底座个数不同的各种罐体撬装。

5.为了实现本实用新型的目的,拟采用以下技术:

6.一种脱硫撬安装架,包括:

7.底盘固定单元,用于固定脱硫撬底盘,底盘固定单元包括底板,底板上端设有四个双轴直线气缸,每个双轴直线气缸均水平设置,且输出轴方向都指向底板重心方向,输出轴一端设有推板;

8.移动单元,设于底盘固定单元上方,移动单元包括若干第一液压油缸,第一液压油缸输出端设有移动框,移动框内壁一端设有第二液压油缸,第二液压油缸输出端设有电机框,电机框内设有竖直设置的旋转电机,旋转电机的输出轴穿设于电机框底面,旋转电机的输出轴外周侧设有多个吊杆,吊杆一端设有若干吊架;

9.罐体夹持单元,设于吊架下端,罐体夹持单元包括第三液压油缸,第三液压油缸输出轴方向指向旋转电机的输出轴延伸方向,第三液压油缸输出端设有若干第四液压油缸,第四液压油缸输出端设有连接架,连接架一侧面设有若干侧垫块,连接架底端面设有单轴直线气缸,单轴直线气缸输出轴一端设有底垫块。

10.进一步,移动单元还包括若干底杆,底杆上端设有一顶板,顶板上端面一端设有若干对支架,第一液压油缸设于支架上。

11.进一步,第一液压油缸输出轴设有第一主推动杆,一移动框连接于若干第一主推动杆一端,移动框外壁一侧面设有若干第一从动推动杆,第一从动推动杆与第一主推动杆匹配,第一从动推动杆一端设有第一限位块,顶板上端面另一端设有限位框,第一从动推动杆穿设于限位框。

12.进一步,第二液压油缸输出轴设有第二主推动杆,电机框连接于第二主推动杆一

端,电机框外壁一侧面设有第二从动推动杆,第二从动推动杆穿设于移动框另一端,第二从动推动杆一端设有第二限位块。

13.进一步,第三液压油缸输出轴一端设有吊块,第四液压油缸设于吊块底端面。

14.进一步,第四液压油缸输出轴一端设有连接块,一连接架设于若干连接块底端。

15.进一步,连接架内壁设有将连接架内部分为两个三角形结构的斜杆。

16.进一步,侧垫块一侧面为弧面。

17.进一步,底垫块上端面为弧面。

18.进一步,侧垫块和底垫块均为橡胶材质。

19.本技术方案的有益效果在于:

20.1、在安装脱硫撬的罐体前,通过启动旋转电机带动吊杆转动,根据罐体底座位置,将罐体夹持单元旋转,使每个罐体夹持单元位于相邻两个罐体底座之间,启动所有第四液压油缸,升起连接架,启动所有第三液压油缸,推动吊块,使连接架上的所有侧垫块抵紧罐体侧壁,由于不同罐体底部形状不同,再启动所有单轴直线气缸将所有底垫块抵紧罐体底部,提供支撑,使得该脱硫撬安装架可对高度、直径、底座个数、底部形状不同的各种罐体进行稳定夹持。

21.2、脱硫撬安装架的移动单元可使罐体自动、快速的在底盘上方移动,且因为罐体夹持单元能够稳定夹持,在移动单元和罐体夹持单元的作用下可以实现罐体在脱硫撬底盘上的精准安装,解决罐体安装位置不准确,预先准备好的管道无法正常装配的问题。

22.3、本实用新型的脱硫撬安装架能实现脱硫撬罐体的快速、精准、稳定安装,具有较强的实用性。

附图说明

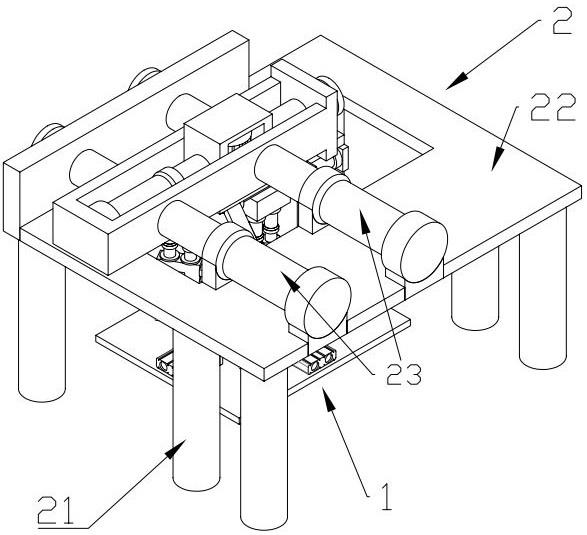

23.图1示出了本技术实施例整体立体图。

24.图2示出了本技术实施例底盘固定单元立体图。

25.图3示出了本技术实施例不显示底杆、顶板的整体立体图。

26.图4示出了本技术实施例从另一角度观察不显示底杆、顶板的整体立体图。

27.图5示出了本技术实施例电机框、旋转电机、罐体夹持单元立体图。

28.图6示出了本技术实施例罐体夹持单元立体图。

29.图7示出了本技术实施例罐体夹持单元数量为4时的电机框、旋转电机、罐体夹持单元立体图。

具体实施方式

30.下面结合附图对本技术的技术方案作进一步的详细描述。

实施例

31.如图1~图7所示的一种脱硫撬安装架,包括底盘固定单元1、移动单元2、罐体夹持单元3。

32.底盘固定单元1用于固定脱硫撬底盘4,底盘固定单元1包括底板11,底板上端设有四个双轴直线气缸12,每个双轴直线气缸12均水平设置,且输出轴方向都指向底板11重心

方向,输出轴一端设有推板。

33.移动单元2设于底盘固定单元1上方,移动单元2包括若干底杆21,底杆21上端设有一顶板22,顶板22上端面一端设有两对支架221,每对支架221上设有第一液压油缸23,第一液压油缸23输出轴设有第一主推动杆231,第一主推动杆231一端连接有一移动框24,移动框24外壁一侧面设有第一从动推动杆232,第一从动推动杆232与第一主推动杆231匹配,第一从动推动杆232一端设有第一限位块2321,顶板22上端面另一端设有限位框233,第一从动推动杆232穿设于限位框233,移动框24内壁一端设有第二液压油缸25,第二液压油缸25输出轴设有第二主推动杆251,第二主推动杆251一端连接有电机框26,电机框26外壁一侧面设有第二从动推动杆252,第二从动推动杆252穿设于移动框24另一端,第二从动推动杆252一端设有第二限位块253,电机框26内设有竖直设置的旋转电机261,旋转电机261的输出轴穿设于电机框26底面,旋转电机261的输出轴外周侧设有多个吊杆27,吊杆27一端设有若干吊架271,以本实施例的附图1~附图6所示,吊架数量为3,以本实施例的附图7所示,吊架数量为4。

34.罐体夹持单元3设于吊架271下端,罐体夹持单元3包括第三液压油缸31,第三液压油缸31输出轴方向指向旋转电机261的输出轴延伸方向,第三液压油缸31输出轴一端设有吊块32,吊块32底端面设有两个第四液压油缸33,第四液压油缸33输出轴一端设有连接块34,连接块34底端设有一连接架35,连接架35内壁设有将连接架35内部分为两个三角形结构的斜杆351,连接架35一侧面设有四个侧垫块36,侧垫块36一侧面为弧面,连接架35底端面设有单轴直线气缸37,单轴直线气缸37输出轴一端设有底垫块38,底垫块38上端面为弧面,侧垫块36、底垫块38均为橡胶材质。

35.工作方式:

36.以在脱硫撬底盘上安装带有三个底座的罐体为例,首先将钢制底盘放置在底板11上,启动所有双轴直线气缸12,推动输出轴一端的推板抵紧钢制底盘4,使其稳定。

37.启动所有第三液压油缸31,拉动吊块32向第三液压油缸31方向移动到底,将罐体放于三个罐体夹持单元3之间。

38.启动旋转电机261带动吊杆27转动,根据罐体底座位置,将罐体夹持单元3旋转,使每个罐体夹持单元3位于相邻两个罐体底座之间,启动所有第四液压油缸33,升起连接架35,启动所有第三液压油缸31,推动吊块32,使连接架35上的所有侧垫块36抵紧罐体侧壁,由于不同罐体底部形状不同,再启动所有单轴直线气缸37将所有底垫块38抵紧罐体底部,提供支撑。

39.根据罐体在脱硫撬底盘上预定的安装位置,启动所有第一液压油缸23,使移动框24移动,启动第二液压油缸25,使电机框26移动,将罐体水平位置确定。启动所有第四液压油缸33,降下连接架35,使罐体底座接触脱硫撬底盘,进行安装。

40.以上实施例仅用以说明本技术的技术方案而非对其限制,对于所属领域的普通技术人员而言,对本技术的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本技术技术方案的精神,其均应涵盖在本技术请求保护的技术方案范围当中。